修船表面有机废气协同治理与余热综合利用技术

陆华,陈纪赛,王振刚,杨学宾

(1.南通中远海运船务工程有限公司,江苏 南通 226006;2.南京中船绿洲环保有限公司,南京 210039;3.东华大学 环境科学与工程学院,上海 201620)

船舶分段自动喷涂系统及修船表面工程,可采用机器人搭载式[1]和大尺度移动机械臂[2]。修船表面喷涂工艺对漆雾和有机废气的捕集,可采用机器人搭载式半球形或椭圆形收集罩,罩口直径可采用直径1.2 m、抽吸压力范围为0.6~1.5 kPa、收集罩口距离喷涂表面的距离为40 mm[3]。

船舶涂装油漆中的主要成分为二甲苯、乙苯、甲基异丁基甲酮、丁醇、石脑油、三甲苯、1-甲氧基-2-丙醇,以及苯甲醇等多组分有机化合物[4]。结合修船涂装工艺为室外无组织排放的特点,可能会受到室外横向风、不同空气干球温度和湿球温度等气象条件的影响,为了实现漆雾和有机废气的有效捕集,采用集气罩集中捕获喷枪附近产生的漆雾和有机废气,避免室外喷涂无组织排放,对室外大气环境造成污染。

喷涂有机废气的无害化治理,通常采用吸附浓缩、高温脱附、蓄热式或催化氧化燃烧的处理工艺。目前比较流行的处理方式,采用沸石转轮吸附+蓄热式氧化燃烧技术[5]处理钢板预处理与室内涂装产生的有机废气,采用蜂窝活性炭吸附+催化燃烧技术[6]处理入口质量浓度为500~600 mg/m3的有机废气。无论采用哪种处理工艺,处理后的烟气中有机废气质量浓度必须低于排放限值,才能实现达标排放。

修船表面除锈除漆产生的铁锈和漆渣,必须进行减量化与无害化处理。采用干馏气化方法[7],高温热解后产生小分子的可燃气体。这些气体需要进行燃烧处理,最终生成CO2和H2O,避免对大气环境的污染。

针对修船表面处理工艺产生的大量除锈废渣和喷涂过程产生的漆雾及可挥发性有机废气,本文分析讨论了除锈废渣干馏热解尾气与表面喷涂有机废气协同治理与余热综合利用的处理工艺流程,理论计算了干馏尾气和有机废气燃烧产生的余热量,并计算了表面除锈废渣干燥脱水所需的辅助加热量。

1 有机废气处理技术

表面修船产生的有机废气主要是除锈废渣无害化处理后产生的干馏尾气和表面喷涂油漆产生的漆雾。

表1为有机废气吸附浓缩结合燃烧的处理方法。船舶行业涂装废气为多种油漆、溶剂物料中挥发份的混合物,若采用冷凝法,回收后的混合物无明显利用价值,因此,冷凝的末端治理工艺不适用船舶行业。

表1 有机废气吸附浓缩结合燃烧的治理方法

为了提高涂装有机废气的质量浓度、并减少处理风量,通常采用颗粒活性炭、蜂窝活性炭、沸石分子筛等材料实现吸附浓缩。采用颗粒活性炭吸附装置处理时,有效吸附容量应确保活性炭更换频率不超过2次/年。采用蜂窝活性炭吸附装置结合催化氧化再生处理技术,吸附床过滤速度不宜高于1.2 m/s,吸附床装填高度不宜小于600 mm。采用沸石吸附装置结合蓄热氧化炉脱附再生处理技术,有机废气净化效率达到90%以上。对于连续排放的废气净化工艺采用蓄热燃烧,对于非连续排放的废气采用催化燃烧净化工艺。采用催化燃烧技术,涂料中不宜含有导致催化剂中毒的金属等成分。

2 协同治理工艺

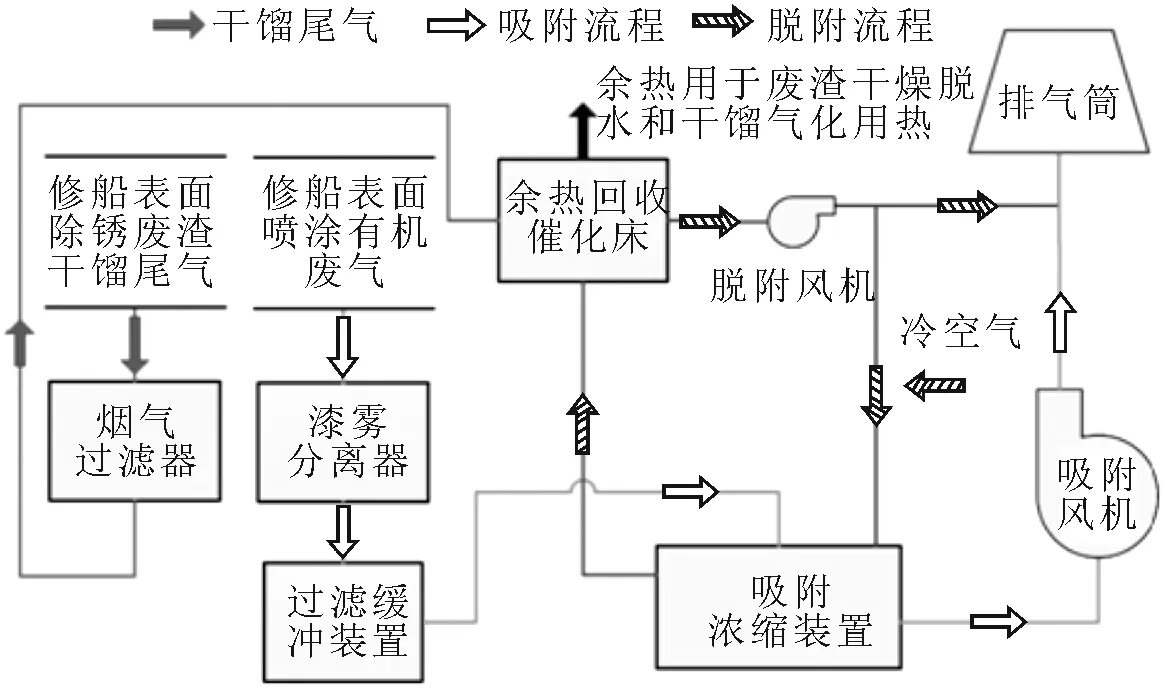

图1所示为修船表面有机废气协同治理工艺流程。废渣旧漆膜包含天然树脂、人造树脂、合成树脂类等芳香烃含量为60%左右,醇醚类和酯类含量20%以上。船底和水线涂装有机废气产生量[8]为400~500 g/m2,其他部位产生量为100~250 g/m2。

图1 修船表面有机废气协同治理工艺流程

2.1 干馏尾气

在加热温度升至900 ℃左右后干馏气化后,修船表面除锈废渣旧漆膜中的大分子树脂可分解为小分子的可燃气体。大分子化合物质量随着干馏温度的提高而减少。油漆废渣不断析出水和有机物蒸汽,逐渐缩合成残渣。

2.2 吸附流程

修船表面喷涂油漆中的漆雾和有机废气,在周围环境中的扩散为无组织排放,受到大气风速的显著影响。漆雾分离器去除残漆、液滴或较大颗粒物。初效、中效、中高效过滤网去除有机废气中携带的大部分粉尘。为避免废气质量浓度波动大,避免对吸附和催化设备的冲击,可采用吸附缓冲装置初步吸附高质量浓度废气,稀释后的废气进入吸附床浓缩吸附后,由吸附风机经排气筒达标排放。

2.3 脱附流程

当吸附材料吸附有机废气接近饱和时,吸附装置出口质量浓度急剧上升,必须对吸附材料进行脱附再生,一般采用热空气将有机物从吸附材料中解吸处理。脱附出来的有机物质量浓度比原来提高1个浓缩倍率,进入催化床后发生氧化反应,生产CO2和H2O。燃烧后的尾气一部分经排气筒高空排放,大部分被送往吸附床,用于吸附床的脱附再生。

3 辅助加热量计算

干馏气化尾气燃烧后产生的余热、以及表面喷涂有机废气燃烧后产生的余热,可以提供给第一次有机废气脱附和催化燃烧所需热量、以及除锈废渣干燥脱水需要的热量。

3.1 干馏气化

假定修船表面采用超高压水除锈技术,除锈废水经固液分离多级过滤后,单位小时除锈废渣产生量为300 kg/h,废渣中水分质量占比为60%,经干燥脱水处理后的废渣总质量变为140 kg/h。废渣中油漆膜质量占比5%~10%,估算漆膜总质量为7~14 kg/h。假定干馏气体质量占到旧漆膜废渣总质量的39%~42%,热解残渣质量占到18.2%~21.4%。油漆废渣的低位发热量为18.84 MJ/kg[9],估算可得废渣中旧漆膜燃烧后可获得的总余热量为131.88 MJ/h。

3.2 表面喷涂

在距离喷嘴0.25 m处,坞内外板涂装涂料雾化索特尔直径集中在60~120 μm之间,直径占比峰值分布在90 μm左右。90%漆雾液滴的瞬时速度低于70 m/s,平均速度为35.4 m/s。

假定油漆用量5 440 L、工时用量528 h、喷涂过程中油漆涂着率在70%~80%之间。假定稀释剂用量占比为10%左右、油漆中有机废气挥发量按430 g/L、稀释剂有机废气挥发量按880 g/L。理论计算有机废气总挥发量在2 280 kg左右,每小时有机废气总挥发量在4.33 kg/h左右。选用的吸气泵设计风量约为3 000 m3/h,计算可得有机废气的平均质量浓度为1 444 mg/m3。按照二甲苯燃烧热值43.05 MJ/kg计算,每小时有机废气燃烧后的总余热量为186.41 MJ/h。

3.3 换热计算

催化燃烧空气加热量计算。

Q=ρ×L×(i2-i1)≈ρ×L×(cp2t2-cp1t1)

(1)

式中:ρ为空气密度,取值为1.293 kg/m3;L为空气的体积流量,m3/h;i2为由加热器进入沸石吸附装置的空气比焓,kJ/kg;i1为进入加热器的空气比焓,kJ/kg;cp2为由加热器进入沸石吸附装置的空气比热容,kJ/(kg·℃);t2为由加热器进入沸石吸附装置的空气温度,℃;cp1为进入加热器的空气比热容,kJ/(kg·℃);t1为进入加热器的空气温度,℃。

采用催化燃烧,催化温度为280 ℃,查得常温时干空气的比热容为1.005 kJ/(kg·℃),280 ℃时为1.040 kJ/(kg·℃)。假定脱附风量为500 m3/h、脱附时间为10 min,第一次脱附和燃烧所需热量由电加热或燃气燃烧等辅助加热完成。计算所需加热量为4.8 MJ/h左右。

单位小时除锈废渣产生量为300 kg/h,经干燥脱水处理后的废渣总质量变为140 kg/h。干燥脱水所需的理论总加热量为425.48 MJ/h。考虑干馏气化尾气燃烧余热量131.88 MJ/h,表面喷涂有机废气燃烧余热量186.41 MJ/h,考虑80%的换热效率,理论上干燥脱水只需辅助加热量为170.85 MJ/h,比原来节省了60%左右。

4 结论

针对修船表面处理产生的除锈废渣和喷涂过程产生的漆雾及有机废气,进行减量化与无害化处理,以避免对周边环境造成污染,并满足环保治理的要求。

1)充分利用干馏气化尾气和表面喷涂有机废气燃烧后产生的余热量,减少工艺加热过程所需的燃料或电量消耗。通过理论计算,充分利用工艺余热后,干燥脱水辅助加热量仅为原来的40%。

2)除锈废渣处理产生的干馏尾气和表面喷涂工艺产生的有机废气,可采用干馏尾气与有机废气协同治理与余热综合利用的处理技术,可采用吸附浓缩结合催化燃烧处理工艺。