碲镉汞集成偏振探测器应力分析

林国画,徐长彬,吴 卿,李雪梨

(华北光电技术研究所,北京 100015)

1 引 言

碲镉汞红外焦平面探测器结构包括碲镉汞芯片、读出电路、铟柱[1]及碲锌镉衬底,碲镉汞探测器在低温下工作时,由于不同材料的膨胀系数不同,在芯片与铟柱、芯片与碲锌镉衬底之间产生应力,应力的作用会导致芯片裂片等现象,这种现象会造成探测器盲元增加、性能下降、甚至不可用,通过多年的改进,碲镉汞探测器内部应力对性能的影响已经可以控制的很好。

红外碲镉汞集成偏振探测器是在碲镉汞探测器的结构基础上,在碲锌镉衬底上集成偏振结构,偏振结构采用金属线光栅,相当于在原有碲镉汞探测器上增加了金属层结构。当集成偏振探测器在低温下工作时,偏振结构的金属层与碲锌镉衬底之间产生应力,这个应力也使得原来碲镉汞探测器内部应力发生了变化,试验中出现裂片现象。针对裂片现象,采取仿真分析的方法,找到应力变化对芯片的影响,通过试验验证,找到了好的解决方法,提高了集成偏振探测器的可靠性。

2 碲镉汞集成偏振探测器裂片现象及原因分析

碲镉汞集成偏振探测器存在裂片现象,如图1所示,这使得探测器无法正常工作,要解决裂片现象,就需要分析产生裂片的原因。裂片与集成偏振探测器的结构相关,而结构设计又与它的工作原理有关,因此,首先需要了解集成偏振探测器的工作原理,然后从结构设计等分析裂片的原因。

2.1 碲镉汞集成偏振探测器工作原理简要说明

碲镉汞集成偏振探测器的组成如图2所示,红外辐射照射到偏振结构上,不同偏振态的信号由碲镉汞像元接收,接收后光信号转换为电流,电流经过积分电路后积分放大,实现电荷到电压的转换,最终表现出不同偏振态的图像,经过融合后,得到融合的偏振图像。

图2 碲镉汞集成偏振探测器结构示意图

2.2 碲镉汞集成偏振探测器结构设计简要说明

为了实现偏振芯片的工作方式,将偏振结构制备在碲镉汞芯片背面的碲锌镉衬底上,通过碲锌镉衬底实现偏振结构与碲镉汞芯片的光学连通;为了使碲镉汞探测器进行光电转换之后的电学输出与读出电路的电学输入连通,碲镉汞芯片与读出电路采用铟柱进行倒装互联。由此形成了这种多层堆叠的碲镉汞集成偏振探测器结构。

2.3 碲镉汞集成偏振探测器裂片现象分析

碲镉汞集成偏振探测器在室温环境下存贮,在低温(-196 ℃)下工作,每一次工作集成偏振探测器都要经受一次从环境温度到深低温的剧烈冲击,在剧烈的温度冲击下,由于材料热膨胀系数的差异会带来芯片之间的热失配,从而产生热应力和热变形,探测器的反复开关就是热应力的循环作用。

在碲镉汞集成偏振探测器的结构中,碲镉汞芯片被夹在碲锌镉衬底与铟柱阵列中间,碲镉汞芯片的厚度≤10 μm,碲锌镉衬底的厚度约400 μm,铟柱高度≤12 μm,集成偏振探测器在工作状态与存贮状态的转换过程中,较厚的碲锌镉衬底层产生的应力变形对很薄的碲镉汞芯片会产生横向剪切作用,而铟柱阵列这一端的变形应力也会作用到碲镉汞芯片上,不同的碲锌镉厚度、不同的铟柱高度,作用在碲镉汞芯片上的应力不同,在两个方向应力的作用下,会导致碲镉汞芯片发生裂片。

集成偏振探测器的设计、制备是建立在碲镉汞长波320×256探测器的基础上,碲镉汞长波320×256探测器在未集成偏振结构时,相同的工作条件,多次开关机并未产生裂片现象,而集成偏振结构后出现裂片现象,说明芯片裂片与在碲锌镉衬底层上增加了偏振结构有关,增加偏振结构后,导致碲镉汞芯片承受的应力发生改变,由此产生裂片。

基于上述分析,碲镉汞芯片上的应力发生变化是导致裂片的关键,要解决集成偏振探测器的裂片问题,需要对偏振结构、碲锌镉衬底、铟柱等作用在碲镉汞芯片上的相关应力进行分析,找到应力变化的趋势,从而发现解决问题的方法。

3 碲镉汞集成偏振探测器应力仿真分析

利用软件进行应力仿真分析是一种既快捷、又有效的解决问题的方法,针对碲镉汞集成偏振探测器出现裂片的应力仿真分析从三个方面着手进行:一是仿真模型的建立[2];二是集成偏振探测器应力较碲镉汞探测器芯片应力变化分析;三是对影响芯片应力的铟柱高度、碲锌镉衬底厚度、偏振结构使用的不同金属材料进行分析。通过分析找到有效的减小应力[3]的方法,来解决集成偏振探测器芯片裂片问题。

3.1 碲镉汞集成偏振探测器应力仿真模型的建立

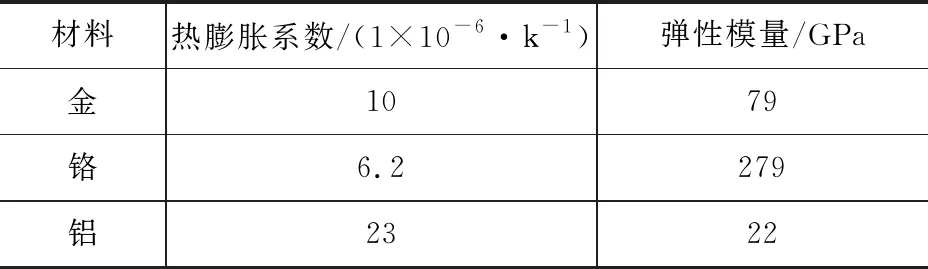

在ANSYS软件中建立碲镉汞集成偏振探测器应力仿真模型,模型包括碲镉汞长波320×256(中心间距30 μm)芯片、硅读出电路、铟柱、碲锌镉衬底、偏振光栅金属层,如图3所示。仿真模型中,铟柱高度≤12 μm,碲锌镉厚度≤400 μm;偏振光栅金属层分别为铬-金材料、铝材料,金属层的厚度≤1 μm,金属层材料参数如表1。仿真模型的工作温度为80 K。

图3 仿真三维模型局部放大图

表1 金属层材料参数

3.2 有偏振光栅金属层与无偏振光栅金属层的应力仿真分析

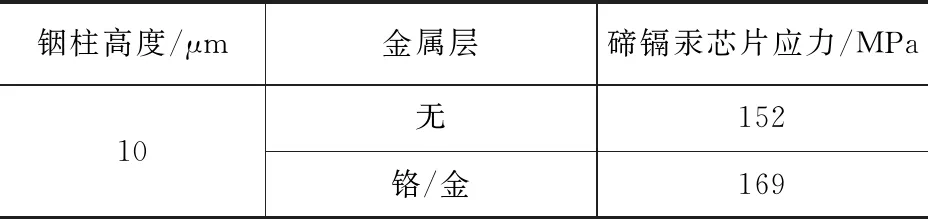

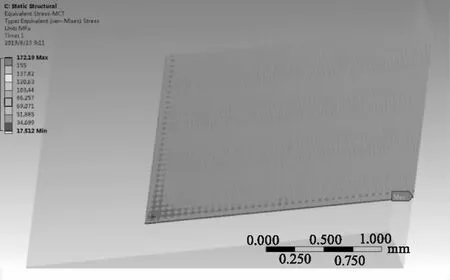

在进行仿真时,将仿真模型分别设置为碲镉汞红外焦平面探测器状态(无偏振光栅金属层)、碲镉汞集成偏振探测器的状态(覆盖偏振光栅金属层),对两种状态的模型进行热力学仿真,仿真后,碲镉汞芯片表面应力状态如图4、图5所示,应力数值如表2所示,从数值对比可以看出,碲镉汞集成偏振探测器芯片应力比碲镉汞探测器芯片应力增大了约10 %。

表2 有金属层与无金属层芯片应力值

图5 无金属层芯片应力分布及有金属层芯片应力分布

图4 无金属层芯片应力分布

针对探测器芯片增加的10 %应力,需要对铟柱的高度、碲锌镉衬底的厚度对芯片应力影响的趋势进行分析,以降低增加的应力。

3.3 影响碲镉汞集成偏振探测器应力的仿真分析

3.3.1 碲镉汞集成偏振探测器在不同铟柱高度下的应力仿真分析

铟柱连接在碲镉汞集成偏振探测器的读出电路与碲镉汞芯片之间,铟柱的高度不同,碲镉汞芯片上的应力也有所不同,为了得到铟柱高度与碲镉汞芯片上的应力关系,进行了不同铟柱高度集成偏振探测器的应力仿真。在进行仿真时,铟柱高度设置在7~12 μm之间。

热力学仿真结果表明,随着铟柱高度的增加,作用在碲镉汞芯片上的应力也相应增加,最大可以增加到约20 %以上,因此,若要减小碲镉汞芯片的应力,可降低铟柱高度。

3.3.2 碲锌镉衬底减薄的应力仿真分析

碲锌镉衬底作为集成偏振探测器中偏振结构与碲镉汞芯片的中间介质,其厚度不同,碲镉汞芯片上的应力也不同,为了得到碲锌镉衬底厚度与碲镉汞芯片上的应力关系,进行了不同碲锌镉衬底厚度的集成偏振探测器应力仿真。在进行仿真时,碲锌镉衬底厚度在400~100 μm之间。

热力学仿真结果表明,随着碲锌镉衬底厚度的减小,芯片应力会降低10 %以上,具有减小碲镉汞芯片应力的效果,如图6、图7所示,因此,碲锌镉衬底减薄可以降低碲镉汞芯片裂片的几率。

图6 碲锌镉衬底减薄前芯片应力分布

图7 碲锌镉衬底减薄后芯片应力分布

3.3.3 偏振光栅不同金属层材料的应力仿真分析

碲镉汞集成偏振探测器中的偏振光栅金属层可以选用不同的材料,不同的材料有不同的热学特性,界面应力也不同,对碲镉汞芯片的应力影响也不同。设置碲镉汞集成偏振探测器模型中偏振光栅金属层分别为铬-金材料、铝材料,金属层厚度相同。

热力学仿真结果表明,这两种材料作为光栅介质层时,芯片应力基本相同。

从上述对碲镉汞集成偏振探测器应力仿真分析的结果可以看出,碲镉汞集成偏振探测器芯片应力比单独的碲镉汞探测器芯片应力增大了将近10 %,而降低铟柱高度可以将芯片应力减小约20 %、减薄碲锌镉衬底可以将芯片应力降低10 %以上,因此,要解决碲镉汞集成偏振探测器裂片问题,可以采取降低铟柱高度、减薄碲锌镉衬底厚度,以降低芯片应力的方法[4]。

4 针对碲镉汞集成偏振探测器应力分析的试验

根据仿真分析得出的结论,制备了碲镉汞长波320×256集成偏振探测器组件,制备过程中对探测器的两个方面进行了改变:一是铟柱高度较之前裂片探测器的铟柱高度有所降低,高度<10 μm;二碲锌镉衬底厚度较之前裂片探测器的厚度进行了较大幅度的减薄,衬底厚度<100 μm。

采取这两项措施后,制备的集成偏振探测器组件进行了开关机试验[5],在经过了200次以上的从室温到77 K低温工作状态的开关机试验后,未出现裂片现象,从而证明了仿真分析结果对试验的指导意义。

5 结 语

通过对碲镉汞长波320×256集成偏振探测器的应力仿真分析,量化了在碲镉汞混成芯片上增加偏振结构后,所带来的芯片应力的变化,认识到了芯片裂片的原因,同时,通过应力仿真分析也量化了降低铟柱高度、减薄碲锌镉衬底厚度对减小碲镉汞芯片应力所带来的好处。通过试验,验证了分析结果的有效性,解决了集成偏振探测器的裂片现象。

碲镉汞集成偏振探测器的应力仿真分析为试验提供了有利的支撑,缩短了试验周期,不仅使后续工艺得以顺利开展,而且为类似产品的设计积累了丰富的数据。