一种矿用链轮焊接修复方法的探究

白凯

摘要:针对矿用链式输送机、转载机链轮易磨损,采用传统的堆焊修复工艺有热输入量大,焊接飞溅大,焊后加工余量大等缺陷,现探究采用CMT焊接技术对链轮磨损部位进行堆焊修复,由于CMT焊接具有热输入小、飞溅小、焊接速度快的特点,在堆焊修复链轮时对基体材料强度影响小,工作环境得到改善,提高了工作效率。

关键词:矿用链轮;焊接;修复

Abstract: The chain wheel of mine chain conveyor and transfer machine is easy to wear. The traditional surfacing repair process has defects such as large heat input, large welding spatter and large machining allowance after welding. This paper explores the application of CMT welding technology to repair the worn parts of chain wheel. Because CMT welding has the characteristics of small heat input, small spatter and fast welding speed, it has little influence on the strength of base material when repairing sprocket wheel by surfacing welding, the working environment is improved and the working efficiency is improved.

1 传统链轮堆焊修复方法存在的问题

链轮运行时承受高速、重载、振动、冲击、摩擦、推拉力等载荷,工作环境恶劣,时刻处于粉尘、水汽以及有害气体的包围之中,润滑条件差。在工作中还要承受整个设备的最大扭矩,承受刮板及刮板链的脉动载荷与附加载荷。当链轮链窝磨损量达到一定程度时(见图1),会发生跳齿、牙形变形等,这是就需要将设备升井修复或者更换链轮组件。

传统的修复方法是采用堆焊焊条对链窝磨损处进行堆焊修复(见图2),堆焊完成后再进行机加工完成链轮修复(见图3)。这样的传统修复方法存在一些不足,首先采用手工堆焊时热输入量大,导致链轮基体材料强度下降,堆焊耐磨层微观金相组织晶粒粗大,焊接时烟尘、飞溅较大,导致劳动环境差,易产生夹渣等缺陷,由于是手工操作,为保证堆焊完成后有加工余量,堆焊层余量一般较大,造成了材料浪费同时也给后续机加工带来了不便。

2 CMT焊接修复链轮的探究

2.1 CMT焊接特点

CMT(冷金属过渡)焊接是一种全新的MIG/MAG焊接工艺,是Cold Metal Transfer的缩写,由于其相比较传统的MIG/MAG焊热输入量低,因此命名为Cold。普通的短路过渡是电弧将焊丝和母材熔化形成熔池,熔滴进入熔池时焊丝通过熔滴与熔池“短路连接”,电流增大使熔滴爆断,实现熔滴过渡,伴有大量的热输入与飞溅。焊接过程中最主要的热量来源为电弧,CMT焊接技术是当熔滴滴入熔池中形成短路时,焊接电路电流骤降,同时焊丝停止送丝并回抽,熔滴与焊丝分离在重力作用下自动进入熔池,熔滴从焊丝上滴落了之后,控制系统再次提高焊接电流,并进一步将焊丝向前送出,重新产生焊接电弧,开始新一轮的焊接过程。这种“冷-热”之间的交替缩短了电弧热输入的时间,减少了热输入量,同时大大减少了焊接飞溅,能较好的控制熔滴参数,得到更好的焊接成型。

2.2 CMT焊接修复链轮试验

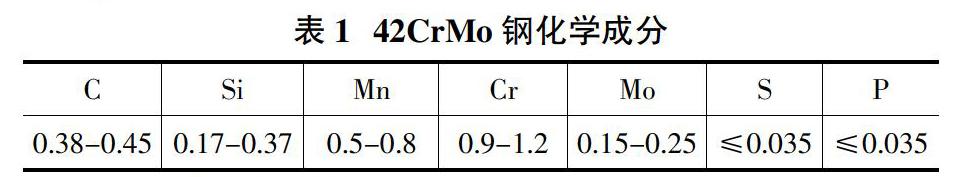

本次试验的链轮为材料为42CrMo,这种材料强度好、淬透性高,韧性好、淬火后变形小,高温下材料强度衰减不明显,是一种理想的链轮制造材料,在淬火处理后硬度可以达到60HRC。其化学成分见表1。

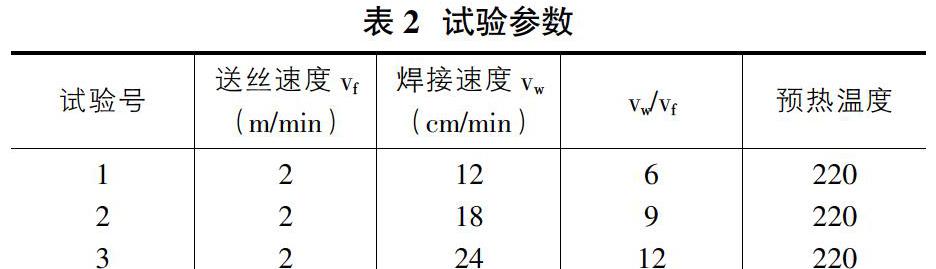

本次试验焊接设备采用TransPuls Synergic 4000 CMT焊机,在磨损后的链轮上堆焊耐磨层,链轮材料为40CrMo,焊丝采用药芯耐磨焊丝。由于42CrMo钢的化学成分可知其是一种高合金钢,焊前需要进行预热。按照国际焊接协会推荐的碳当量计算公式计算,42CrMo钢的碳当量CE=0.76,需要进行预热。试验件在台车炉预热1.5h后开始堆焊耐磨层,预热温度为220℃,3层堆焊层完成焊接后送入加热炉随炉冷却4h,共进行3组试验,焊接完成后用线切割垂直于堆焊层切割牙形,对试样进行硬度和抗剪强度进行检测,工艺试验参数见表2。

由于42CrMo钢的化学成分可知其是一种高合金钢,焊前需要进行预热。按照国际焊接协会推荐的碳当量计算公式计算,42CrMo钢的碳当量CE=0.76,需要其因为CMT焊机电源控制系统的调节特性,其焊接参数主要与焊接速度相匹配,本次试验主要探究焊接速度对堆焊层硬度的影响。测试点起始位置选在熔合线附近,分别向木材基体和堆焊层进行硬度测试,测试点相距1mm。如图4所示,在熔合线以下距离-5mm到-3mm处,试样硬度基本与母材硬度一致保持不变,在-3mm到-2mm区域内,硬度缓慢上升,在-2mm到1mm区域内硬度快速提高,在1mm至5mm区域内堆焊层金属硬度趋于稳定在,由检测结果可知堆焊层硬度明显高于母材,预计可以明显提高链轮的耐磨性,提高链轮的工作寿命。

42CrMo母材抗剪强度约为680MPa,由图5试样抗剪强度检测结果可知,当剪切面位置从母材区域向堆焊层移动时,其截面的抗剪强度均高于母材自身的剪切强度(≤680MPa),这意味着堆焊层与母材之间结合良好,所以在非重度磨损情况下,链窝工作表面的堆焊金属能稳定维持在较高的硬度水平,且堆焊层不易剥落,可延缓链轮失效。

3 结语

本文介绍的链轮堆焊修复方法,焊接过程烟尘小、改善了劳动环境。热输入小,堆焊层硬度高,母材强度基本不受影响。堆焊层与母材结合牢固,可有效提高链轮堆焊修复质量和使用寿命,改善了原有修复方法的缺陷。

参考文献:

[1]杨修荣.超薄板的CMT冷金属过渡技术[J].焊接,2005(12):52-54.

[2]Feng J, Zhang H T, He P. The CMT short-circuiting metal transfer process and its use in thin aluminum sheets welding. 2009(05).

[3]雷振,王旭友,王威,等.基于純氩保护气体的304不锈钢激光-CMT电弧复合热源焊接试验研究[J].焊接,2010(8).

[4]陈强.焊接手册[M].北京:机械工业出版社,2007.