电缆槽瓦棱立板成型工艺及模具设计

吴智超

摘要:文中重点介绍下料及瓦棱成型工艺,瓦棱成型使用模具压制。模具设计采用复合模具结构,通过可调定位装置,使用合适油压机,实现瓦棱成型过程。该成型模具结构简明,定位精确,能够满足多规格瓦棱立板的成型过程,整个操作简单明了,经济实用。

关键词:电缆槽;瓦棱立板;成型工艺;模具设计

Abstract: This article focuses on the blanking and coring forming process. The coring forming is pressed by a mold. The mold design adopts a composite mold structure, through the adjustable positioning device, uses a suitable hydraulic press to achieve the corrugated forming process. The molding die has a simple structure and precise positioning, can meet the molding process of multi-specification corrugated vertical plates, and the entire operation is simple and clear, economical and practical.

1 工艺分析

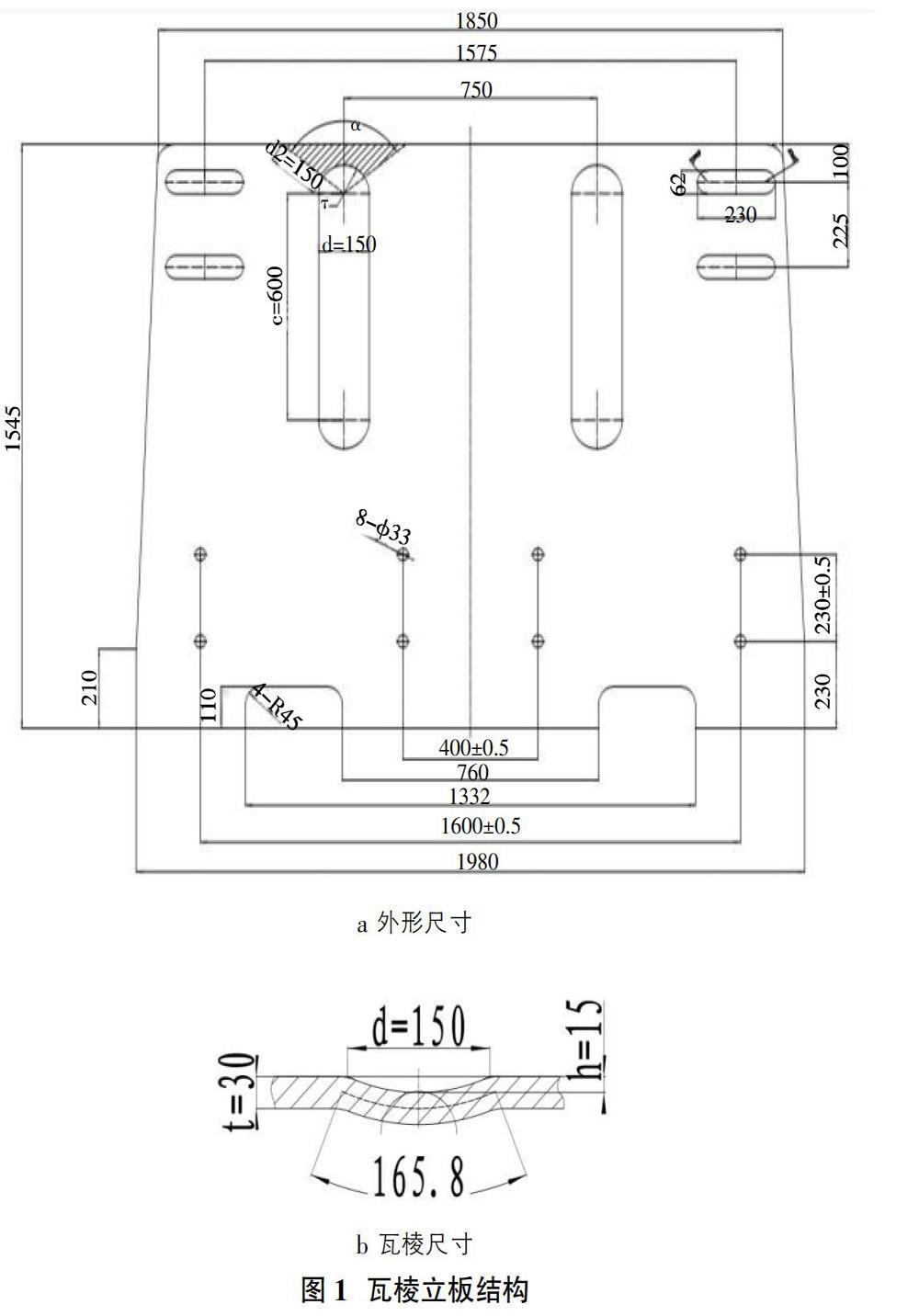

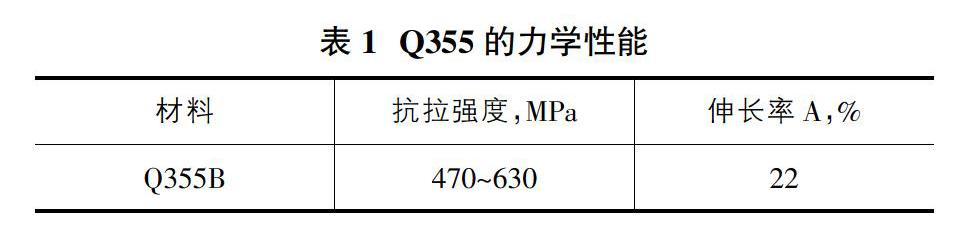

电缆槽瓦棱立板设计结构如图1(a)所示,材料为Q355B,力学性能见表1,板料厚度30mm,中批量生产。工件为对称结构,设计有两个150×600瓦棱加强结构,两侧有4-230×62×R长圆孔,底部有8-?准33圆孔,板面有平面度要求,除圆孔外,尺寸均取自由公差。

1.1 下料工艺分析

零件涉及瓦棱结构成型过程,下料尺寸可能有所变化。如图1(a)所示从成型尺寸来看,上侧圆弧在一定范围内距毛坯面尺寸小于三倍成型尺寸,此范围成型过程属于拉深过程。而其余部分毛坯尺寸大于成型部分尺寸三倍,属于胀形过程。依据经验公式三倍范围判定,如图1(a)所示(角度α)范围内,毛坯外形尺寸有所增加,增加尺寸远远小于外形尺寸,增加尺寸可忽略不计。从设计要求及工艺性角度,可直接按外形下料。

4-230×62×R长圆孔可以直接采用火焰切割的方式与外形一次下料成,8-?准33圆孔需要采用钻孔工序完成。具体下料工艺如下:①按图切割外形及长圆孔;②修磨切割面至平齐;③矫平。

1.2 瓦棱加强结构成型工艺分析

1.2.1 胀形过程分析

胀形过程塑性变形区域局限于毛坯的固定部分,在凸模的作用下,变形区域受到双向拉应力,沿切向和径向产生伸长变形,变形区域内外不发生材料流动,成型面积的扩大主要靠变形区域内部材料厚度减薄实现。在双向拉应力的作用下,变形区域定型性好,不会出现失稳起皱现象。实际生产中,我们认为在变形区域,材料的变薄是均匀的,胀形的极限取决于变形部位是否发生开裂现象,通过计算变形区域的断面变形伸长率与材料本身的伸长率作对比,即可判断胀形过程是否在安全范围以内,同时这也是判断是否可以一次成型的依据。

1.2.2 拉深过程分析

根据下料工艺分析,在一定角度范围成型过程属于拉深过程,此处可以近似的认为是回转体球面成型,按照球面零件成型机理,该成型过程为拉深变形与胀形变形的复合,变形区域为毛坯外周部分的凸缘拉深区域及毛坯中部的胀形变形区域。在凸模的作用下,毛坯外周的变形区域受到径向拉应力和切向压应力,产生径向伸长、切向压缩的拉深变形。毛坯中部的变形区域在双向拉应力的作用下,产生胀形变形。由于成型板厚较大,拉深过程仅发生在图1(a)所示的一定角度范围内,并且毛坯周边约束极大,可以忽略失稳起皱现象的发生,胀形开裂的发生也是取决于变形区域的伸长率是否在安全范围以内。

1.3 工艺过程计算

1.3.1 成型力的计算

瓦棱加强结构的成型力为:

F=F1+F2

对比胀形力及拉深力计算公式可以发现,两个公式的区别在于k6与K选取的不同,在计算过程中可以选择相同的参数,另外此零件成型过程拉深部分范围极小,可以使用胀形过程变形力近似代替,故直接使用胀形过程变形力计算即可,L值为变形部分周边长度。

经过计算发现,成型所需压力较大,需要重型压力机实现成型过程。

1.3.2 其他计算

1.4 立板瓦棱加强结构成型要求

①板厚较大,成型所需压力较大,需要重型压力机实现成型过程,同时为了延长油压机使用寿命及安全考虑,瓦棱形状每次成型一个。

②零件有平面度的要求,需要进行调平处理。

③设计合理的下压量,保证变形部分的伸长量在安全范围以内,防止产生开裂。

综合考虑立板结构及技术特点等问题,将该成型模具设计为瓦棱加强结构成型,板面调平的复合模具,使用重型油压机压制。

以下重点介绍瓦棱加强结构成型与板面调平的复合模具的设计。

2 瓦棱加强结构成型与板面调平的复合模具设计

2.1 模具结构的设计

成型部分包括凹模,凸模。凸模包括凸模、凸模固定板、方頭螺栓螺母、压缩弹簧、垫板、压料固定板和压料板。凹模包括凹模固定板、垫板、螺栓和凹模。

定位部分包括工作台,左右可调定位装置和可调定位装置。左右可调定位装置通过工作台上可调节轨道与工作台联接在一起,装置可以沿轨道左右滑动,通过螺栓固定;可调定位装置通过工作台上的T型槽与工作台相联接,装置可沿T型槽前后运动,通过压板固定;凹模用螺栓固定在工作台上;以上四部分联接固定好后与油压机下工作台通过压板联接在一起。凸模与油压机上工作台通过压板联接在一起。安装凸凹模时,保证凹模、凸模中心与油压机中心重合。

2.2 模具工作过程

调试凸凹模中心与油压机中心重合后,紧固模具,根据压制立板尺寸,调整两个定位装置,将立板精确固定于凹模上,凸模随油压机缓慢下压,在压缩弹簧的作用下,压料板始终紧压立板,预压定位工作完成;随着油压机不断下行,凸模与立板完全贴合,瓦棱逐渐成型,随着凸模下行量达到工艺设定值时,瓦棱成型,此时凸模整体继续下压,通过压料板下压矫正立板的整体变形,完成板面调平过程;凸模整体回复至初始状态,完成一个瓦棱成型过程。重新固定立板完成另一个瓦棱成型过程。通过两次压制完成立板成型。瓦棱成型深度可以通过调整调节垫板与凸模固定板之间的距离来实现。更换凸凹模,能够适用于多种规格瓦棱立板成型。

3 结束语

经实践证明,通过使用该复合成型模具进行不同材质及不同厚度的瓦棱立板成型过程可靠性实验,未发生开裂、零件变形等问题,其使用效果良好,达到了零件设计使用的要求。压制的瓦棱立板已经应用到多个煤矿的输送机电缆槽上,结构稳定可靠。

参考文献:

[1]中国机械工程学会,中国模具设计大典编委会.中国模具设计大典:第3卷,冲压模具设计[M].江西科学技术出版社,2003.

[2]马树伟,常海霞.刮板输送机电缆槽的研究与优化[J].煤矿机械,2018,39(10):52-53.

[3]邓顺贤.加强肋的压制[J].机械工人,1998,09:7-8.