ICP-AES 法测定火电厂垢成分实验条件优化研究

顾泽坤,孙 钊,星成霞,王应高,胡志光

(1.华北电力科学研究院有限责任公司,北京100045;2.华北电力大学,河北保定071003)

火电厂热力设备的垢和腐蚀产物会引起电厂锅炉水冷壁过热,导致鼓包或者爆管,危害锅炉设备安全〔1〕。 通过对火电厂垢及腐蚀产物进行成分检测,对热力设备进行针对性防护和炉内水汽参数优化来保证机组的安全经济运行具有重要作用。

目前,发电厂垢及腐蚀产物成分的金属元素含量标准测定方法〔2〕是电感耦合等离子发射光谱法(ICP-AES),因其仪器液态进样条件要求,需要对样品采用合适的预处理以制备多项分析试液。 偏硼酸锂熔融法的原理是将样品通过偏硼酸锂熔融分解,再使用无机溶剂浸取, 制得的分析试液可测定多种金属元素,已经在冶金方面有很多应用〔3-4〕。 针对火电厂垢和腐蚀产物的偏硼酸锂熔融法已经形成标准的是DL/T 1151—2012《火力发电厂垢和腐蚀产物分析方法》,但受火电厂水汽系统运行和复杂防腐措施的影响, 在使用偏硼酸锂熔融法制备分析液时样品经常出现浸取不完全、 制得的分析液留有残渣或沉淀的现象。 经过ICP-AES 的检测,结果显示元素回收率低、实验误差很大。因此对偏硼酸锂熔融法的实验条件进行研究, 对改善偏硼酸锂熔融法的浸取效果、提高仪器检测的准确性有至关重要的作用。

本研究将ICP-AES 应用到垢及腐蚀产物内金属元素的定量分析中, 采用偏硼酸锂熔融法对垢和腐蚀产物进行消解处理, 考察了熔融温度、 熔融时间、盐酸投加量等对实验结果有影响的因素,优化了实验条件,制得的分析液透明均一无沉淀,元素回收率在90%~100%之间,适合样品的批量检测。

1 实验部分

1.1 实验所用仪器及工作条件

GW300C 型高温炉(中国煤炭科学研究总院);C-MAG HS 7 型磁力搅拌器(德国IKA);PE8000 型电感耦合等离子体发射光谱仪(美国珀金埃尔默),ICP-AES 仪器工作条件见表1。

表1 ICP-AES 仪器工作条件

1.2 实验所需药品及试剂

金属元素混合标准液10 mg/L,包含实验要用到的铝、铁、钙、钾、钠、镁、钛、铜等元素(加拿大思耐睿化学产品有限公司)、70%硝酸(优级纯)、盐酸(优纯级)、八水合偏硼酸锂(LiBO2·8H2O,分析纯),放入瓷坩埚在马弗炉中加热到450 ℃保持20 min 进行脱水处理,蓬松程度适中后用研钵粉碎后备用。实验用水为超纯水(电阻率为18.2 MΩ·cm)。

1.3 实验方法

将选取的垢样用115 μm(125 目)筛过筛后转移至瓷坩埚,放入马弗炉中,在900 ℃下焙烧1 h,待样品恒重后晾干收集。

准确称量0.2 g(±0.000 2)样品与无水偏硼酸锂混合均匀。 用盐酸浸泡处理干净并干燥过的铂金坩埚底部放入偏硼酸锂, 将混合后的样品放入铂金坩埚,随后在其上方铺上一层偏硼酸锂,避免样品与坩埚底部和坩埚盖接触。将铂金坩埚封盖,置于马弗炉中加热熔融。 取出铂金坩埚冷却后用(1+1)盐酸在水浴加热下对样品进行浸取,随后用超纯水定容。使用同样的方法,在不添加样品的情况下制作试剂。

选择发射强度高且干扰少的谱线作为分析线,在仪器上建立标准曲线工作方法。 用制备的空白试剂作为集体匹配的试剂空白, 在设定的工作条件下依次进样,仪器将自动对样品进行检测。

2 结果与讨论

2.1 偏硼酸锂熔融法的优化

2.1.1 垢样熔融前的预处理优化

火电厂热力设备的垢和腐蚀产物成分一般都以金属氧化物与硅酸盐类为主〔5〕,部分样品含有一些水分及有机物。进行偏硼酸锂熔融处理前,先将样品放入马弗炉中,在900 ℃下焙烧1 h。 样品焙烧处理后将所含的水分及有机物去除, 样品变得疏松且与熔剂容易混合均匀。 同时焙烧后的样品富含一些活性氧化硅,可以提高样品的反应活性。

2.1.2 熔剂投加量的优化

实验称取水冷壁、汽包、高压缸静叶、出水管道等部位样品各0.2 g,设置偏硼酸锂的投加量分别为0.6、0.8、1.0、1.2、1.4 g, 其他实验方法不变。 结果表明,当偏硼酸锂投加量低于0.8 g 时,大多数样品不能完全熔融,浸取后的溶液留有红色残渣,对残渣在相同实验条件下进行二次熔融,浸取后残渣消失。当偏硼酸锂的投加量提高到DL/T 1151.15—2012 中提到的0.8 g 时,浸取效果改善但部分样品如汽包沉积物、低压缸动叶沉积物等氧化铁含量较高的样品,实验效果仍明显低于其他样品。 当熔剂投加量提高到1.0 g 以上,浸取效果良好,待测液无残渣生成且呈淡绿色或黄绿色透明。

考虑过多熔剂的加入不仅会造成待测体系盐分偏高, 还有可能因偏硼酸锂对垢类的浸取度影响实验结果,因此确定偏硼酸锂的最佳投加量为1.0 g。

2.1.3 熔融温度的优化

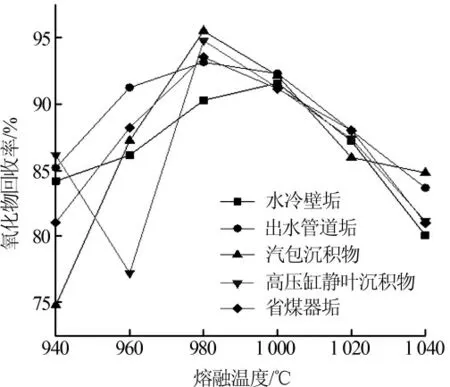

选择4 份有效样品,其他实验步骤保持不变,改变熔融温度(940、960、980、1 000、1 020、1 040 ℃),考察熔融温度对样品回收率的影响,结果见图1。

图1 熔融温度对样品回收率的影响

由图1 可知,当熔融温度低于960 ℃时,检测结果表明,金属元素含量明显较低,不宜熔融,这是因为样品中部分金属元素晶体结构并未完全破坏,未与熔剂完全反应。当熔融温度处于980~1 000 ℃时,样品与熔剂反应得较为充分,检测结果基本趋于平衡。 而当熔融温度高于1 000 ℃时, 部分样品受碱金属升华的影响, 样品受损金属元素回收率开始呈现下降趋势。经过数次实验发现当熔融温度低于980 ℃时,熔融物浸取效果较差, 经常出现黑红色物质附着在铂金坩埚表面、浸取不完全的现象,这种现象在一些铁盐和硅酸盐成分较高的样品如汽包沉积物中十分常见。

2.1.4 熔融时间的优化

在上述实验条件下, 称取有效样品在上述设定的熔融温度下,改变熔融时间(10、20、30、40 min),考察熔融时间对样品回收率的影响。结果表明,当熔融时间低于30 min 时,部分样品在盐酸浸取时溶液混浊不透明,定容后的容器底部留有红色残渣,浸取效果较差造成检测误差。 这种现象在熔融时间增加后得到了很大改善, 不仅溶液变得透明均一而且减少了浸取所用的时间。

较高的熔融时间和熔融温度会导致样品中碱金属元素的损失,为了确保实验的准确性,最终确定熔融温度为980 ℃,并保持30~40 min。

2.1.5 浸取条件的优化

样品经过熔融以后, 需要用盐酸将熔融态样品浸取并使用高纯水定容。 浸取反应条件是否适当将直接影响分析液制备的效果。 影响浸取过程的因素主要有盐酸的酸度、盐酸投加量、浸取温度、浸取时间。盐酸是一种有效的无机溶剂,文献〔6〕指出,较低酸度的盐酸对ICP-AES 分析几乎不存在酸效应。但在实际实验中,部分样品需要的盐酸量较大,考虑到过度的盐酸会导致元素分析强度的降低, 而较少投加量的盐酸会使熔融物浸取不完全, 故将盐酸的投加量定为40 mL。

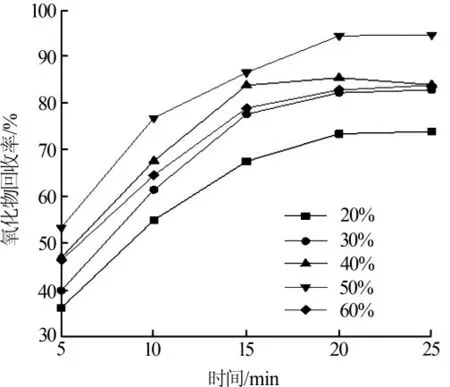

在浸取温度为70 ℃的条件下,分别采用不同浓度的盐酸、不同浸取时间对熔融态样品进行浸取后进行检测,考察盐酸酸度对氧化物回收率的影响,结果见图2。

由图2 可知,在浸取温度一定的条件下,盐酸酸度为20%~50%时,盐酸的酸度越高,样品的氧化物回收率也随之增大。 这是因为在一定范围内随着盐酸酸度的增大,溶液中氢离子的扩散速率增加,与熔融物接触的氢离子浓度也逐渐增大,反应速率提高。当加入的盐酸浓度大于60%时,因为反应体系内的金属氧化物及其他反应物有限, 反应速率并不会有显著提升。 从浸取效果和浸取时间带来的能耗方面考虑,盐酸的酸度应为50%,浸取时间为20 min。

在盐酸酸度为50%的条件下,分别采用不同的浸取温度和浸取时间对样品进行浸取, 考察浸取温度对氧化物回收率的影响,结果见图3。

图2 盐酸酸度对氧化物回收率的影响

图3 浸取温度对氧化物回收率的影响

由图3 可知,在盐酸酸度一定的条件下,随着反应温度的升高, 样品的氧化物回收率呈现逐渐升高的趋势。这是因为随着温度的升高,反应速度常数增大,继而反应速率逐渐提高,但随着反应体系水分的不断蒸发,溶液的表面张力也逐渐加大,不利于浸取反应的进行。此时应及时向反应体系补充水分,保持反应的稳定正常进行。 从高温条件的能耗和实验稳定性以及样品氧化物回收率的结果综合考虑, 浸取反应的温度控制在60 ℃为宜。

综上所述,浸取实验的条件应为:使用40 mL 盐酸在60 ℃的水浴加热条件下,浸取20 min。

2.2 电厂实际样品的测定

2.2.1 干扰的消除

ICP-AES 的干扰分为光谱干扰和非光谱干扰〔7〕。

非光谱干扰主要是基体效应, 高温熔融和酸系浸取体系含有较多的硼酸与金属盐类如Fe、Ca、Cu等, 基体效应主要表现为试液表面张力的提高和信号发射强度的降低。为消除基体效应,用相同的实验方法来制作空白溶液, 并通过高纯水定容的方式将待测液酸度限制在10%以下,将酸度及盐分的干扰降低至最小。 对浓度过高超出检测上限的元素进行酸性稀释再进行检测, 保证试液元素强度在标准曲线范围内的同时避免了仪器的损伤。

光谱干扰主要是待测元素谱线周围存在强大的元素谱线而产生的干扰, 光谱干扰可以通过选择合适的分析线以及仪器的背景校正功能有效避免。 考虑各待测元素分析谱线的灵敏度和共存元素干扰,优先选择强度高与干扰少的波长, 在标准曲线建立过程中,使用多谱线拟合功能(MSF)对出现轻微干扰的谱线进行校正。

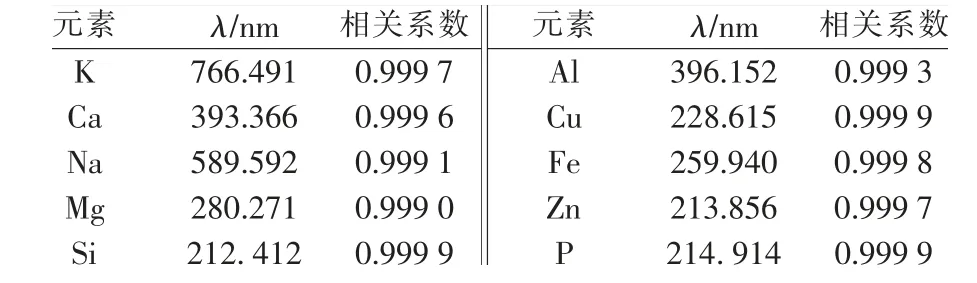

元素的分析线及标准曲线的相关系数见表2。

表2 元素的分析线及标准曲线的相关系数

2.2.2 样品准确度实验

火力发电厂的垢和腐蚀产物并没有市售质控标准样品, 故在实际样品中添加标准溶液进行加标回收测试实验。选取4 个有效样品试液,在选定工作参数下进行加标回收实验,每个样品重复3 次,计算每种样品的加标回收率和相对标准偏差(RSD),结果见表3。

表3 加标回收率和RSD 试验测定结果

2.2.3 电厂实际样品的测定

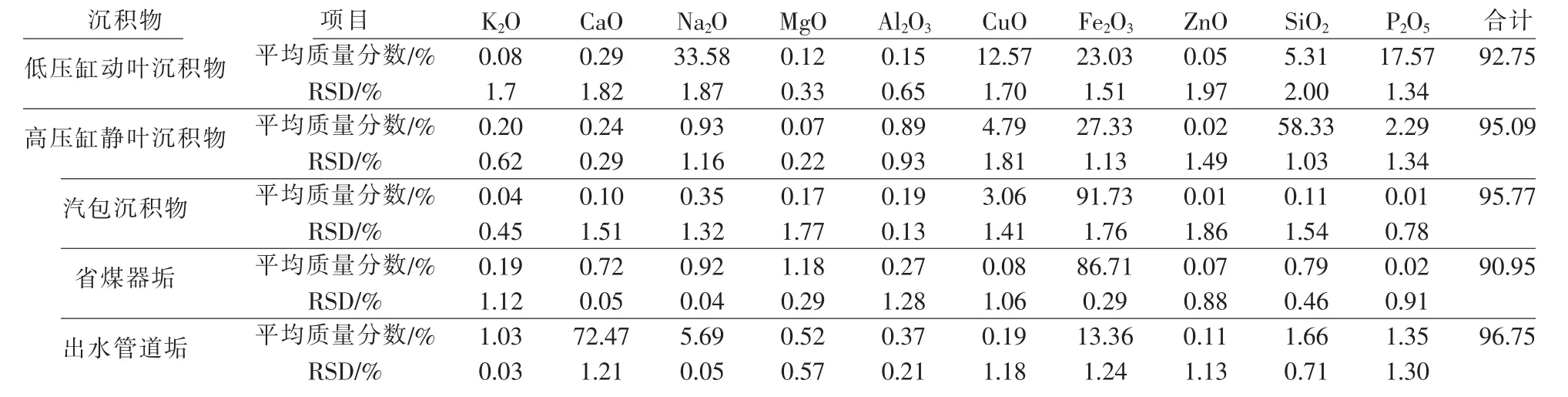

按照上述的偏硼酸锂熔融法,通过ICP-AES 对某电厂低压缸动叶沉积物、高压缸静叶沉积物、汽包沉积物、省煤器垢等样品进行了测定,对同一样品的重复性进行了检测,结果见表4。

表4 精密度与准确度检测结果

由表4 可知,上述样品各元素氧化物平均质量分数合计在92.75%~95.77%之间,其相对标准偏差均低于2%,满足DL/T 1151.21—2012 的分析要求。

3 结论

(1)偏硼酸锂熔融法最佳实验条件:熔剂投加量为1.0 g,熔融温度为980 ℃,熔融时间为30~40 min;浸取实验的条件:使用40 mL 盐酸在60 ℃的水浴加热条件下,浸取20 min。

(2)在最佳条件下,制得的待测液清澈无沉淀,满足ICP-AES 法的进样要求。

(3)在最佳条件下,对电厂多个样品进行了测定及重复性检测,并对样品的元素回收率进行了核算,其成分回收率均在90%~100%, 验证了偏硼酸锂熔融法最优参数的准确性和可靠性。