环氧丙烷生产工艺及市场供需评价

王璐瑶* 李建新 陈慧敏

(1.中国石油集团工程股份有限公司;2.中国石油天然气股份有限公司规划总院)

0 引言

环氧丙烷是仅次于聚丙烯和丙烯腈的第三大丙烯类衍生物,主要用于生产聚醚多元醇、丙二醇和各类非离子表面活性剂,其中聚醚多元醇是生产聚氨酯泡沫、保温材料、弹性体、胶粘剂和涂料等的重要原料,而各类非离子型表面活性剂则在石油、化工、农药、纺织、日化等行业有着广泛用途。基于环氧丙烷广泛的用途,近几年来其逐渐成为行业发展的热点产品。

1 生产工艺评价

1.1 生产工艺进展

当前,生产环氧丙烷的主流生产工艺主要有氯醇法、乙苯共氧化法和双氧水直接氧化法(Hydrogene peroxide propylene oxide, 简称“HPPO”)三大类。2018年,在全球环氧丙烷产量中,各工艺类型占比分别为:氯醇法56%、共氧化法32%、直接氧化法 12%[1]。由于氯醇法工艺腐蚀性强、“三废”排放量大,环境污染严重,综合治理难度大,早在《产业结构调整指导目录(2011年)》中就被列入限制发展之列[2]。在此,不再对氯醇法进行赘述。

1.1.1 乙苯共氧化法

乙苯共氧化法在上世纪60年代开发成功,该工艺以乙苯为原料,将之氧化生成乙苯过氧化物,乙苯过氧化物再与丙烯发生环氧化反应生成环氧丙烷,乙苯过氧化物则还原为甲基苄醇,甲基苄醇脱水即得到苯乙烯。乙苯共氧化工艺在全球已有约300×104t产能投用。国际上拥有共氧化法技术专利的有利安德巴塞尔工业公司(简称利安德巴塞尔)、荷兰壳牌集团(简称壳牌集团)、西班牙雷普索尔化学公司(简称雷普索尔)和美国亨斯曼公司(简称亨斯曼公司)等。各专利技术有各自的特点,工艺间的差别主要是在环氧化反应催化剂上。比如,利安德巴塞尔使用钼的配合物溶液为催化剂,反应后需要处理回收利用;壳牌集团用TiO2/SiO2催化剂,虽然克服了催化剂进入反应生成物的缺点,简化了分离流程,但由于非均相反应体系传热困难,反应器结构较复杂。

国外典型的共氧化法制环氧丙烷技术均已在国内得到工业应用。如,利安德巴塞尔和中国石油化工股份有限公司(简称中国石化)合资利用利安德巴塞尔的技术在中国石化镇海分公司建设了 28.5×104t/a环氧丙烷装置,二期计划新增36×104t/a产能。中国海洋石油集团有限公司(简称中国海油)则和壳牌集团合资在惠州建设环氧丙烷项目,两期环氧丙烷装置产能合计达 62×104t/a。天津渤海化工集团公司利用雷普索尔的技术正在建设一套20×104t/a环氧丙烷装置。中化泉州石化有限公司也是利用雷普索尔的技术,建设有20×104t/a环氧丙烷装置,预计2020年中投料试车。亨斯曼公司与中国石化成立合资公司,2016年在南京建成投产一套以异丁烷为原料的24×104t/a共氧化工艺环氧丙烷装置。烟台万华集团也通过该技术许可建成一套24×104t/a生产装置。

除了国外典型工艺技术引进,国内自主研发共氧化工艺也有多年经验,当前技术取得重大突破的主要是烟台万华集团和常州瑞华化工科技公司(简称瑞华科技)。万华集团在已启动的百万吨乙烯项目中配套有采用自有技术的 30×104t/a环氧丙烷装置。东明中信国安瑞华新材料公司利用瑞华科技的技术建设一套8×104t/a环氧丙烷工业装置,同时浙江石油化工有限公司二期项目和山东京博石化有限公司也计划用瑞华科技的技术分别建设 24×104t/a装置和30×104t/a装置。

1.1.2 双氧水直接氧化法

HPPO工艺于本世纪初开发成功,该工艺以丙烯和工业双氧水为原料,在钛硅分子筛催化剂催化下直接氧化生成环氧丙烷。整个生产工艺无有害气体排放,产生的污水经一般性处理即可达标排放。拥有该工艺国外专利商主要是德国赢创集团和蒂森克虏伯集团的联合体以及巴斯夫公司和道化学公司的联合体。赢创集团还可以提供自有的高浓度双氧水(可达70%)生产工艺,通过和环氧丙烷装置集成实现一体化,能降低能耗、节省成本。双氧水直接氧化工艺在国外的投用产能已达约126×104t/a,其中巴斯夫/道化学联合体工艺约占80%。赢创集团和蒂森克虏伯集团联合体于2011年将其HPPO工艺技术许可给吉林神华集团用,后者投资 25×108元在吉林建成国内首套装置,环氧丙烷年设计能力达30×104t。2019年7月,赢创集团又将其独有的双氧水工艺技术和与蒂森克虏集团共有的HPPO工艺许可给山东齐翔腾达化工公司,后者拟利用该技术建设30×104t级环氧丙烷装置。双方签署协议附有排他性条款:协议生效之日5年内,在山东省境内,赢创集团不应直接或间接地向关联方以外的任何第三方许可HPPO工艺。

国内HPPO工艺开发也取得重大突破。江苏怡达化学股份有限公司同大连理工大学于 2005年联合成立了攻关研发机构,在HPPO工艺方面进行了深入研究,目前正在江苏泰兴建设15×104t/a环氧丙烷产业化项目,2020年有望建成,同时二期规划续建20×104t/a装置。中国石化石油化工科学研究院和长岭炼化分公司等合作,于2012年联合研发了自主知识产权的HPPO工艺,并投资12.8×108元在长岭炼化建设一套10×104t级环氧丙烷工业装置。中国石化参股的福建古雷石化公司也计划采用该技术建设一套30×104t/a环氧丙烷装置。天辰化学工程公司联合生产企业也实现了HPPO工艺的突破,与山东金城石化集团签约,即将在淄博建设一套30×104t/a装置。

1.2 工艺比较

(1)工艺特点

乙苯共氧化法需要同时具备乙烯和丙烯资源,所以一般只有大型乙烯项目下才能配置;而 HPPO工艺所需的主要原料为丙烯,丙烯原料较乙烯更加具有可获得性。乙苯共氧化法工艺流程较长、投资较大,每产出1 t环氧丙烷能联产约2.2 t苯乙烯[3]。因此,在选择共氧化工艺时,同样需要对苯乙烯市场容量加以研究。而HPPO工艺过程“三废”排放最少,为最绿色的工艺,生产流程相对简单,投资要低于共氧化法,且无联产品制约。

(2)成本竞争力

乙苯共氧化工艺和HPPO工艺所需原料及公用工程单位(每吨)消耗指标均有所不同,见表1。

表1 乙苯两种工艺原料及公用工程单耗指标

为了比较不同工艺的成本竞争力,以东北亚成本加运费(Cost and Freight, 简称“CFR”)价格为基础分别测算乙苯共氧化法和HPPO两种工艺的成本水平,测算结果见表 2(其中固定资产投资按近期同类工艺可研材料估算;乙苯共氧化法环氧丙烷和苯乙烯的成本分摊按销售收入比分摊)。

表2 不同价格体系下环氧丙烷生产成本比较

从上述成本比较看,按2014—2019年6年间东北亚CFR平均价格测算,两种工艺生产成本是相当的;而根据2017—2019年3年间东北亚CFR平均价格测算,乙苯共氧化法生产成本较HPPO法低了244元/t;按 2019年全年均价测算,乙苯共氧化法生产成本比HPPO法低约392元/t。综合分析,乙苯共氧化法较HPPO法具有一定的成本优势。

2 市场供需评价

2.1 供需现状

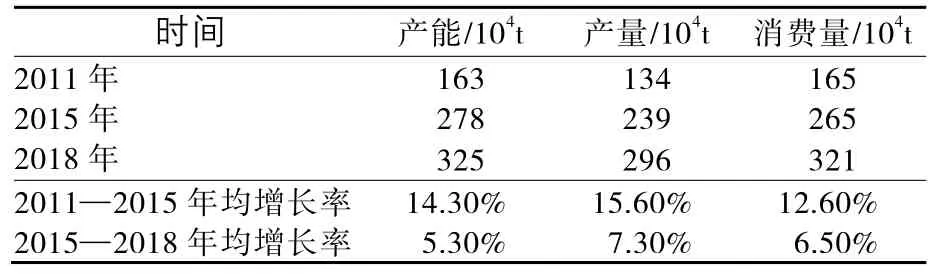

近年来我国环氧丙烷供需保持两旺,生产装置总体保持较高负荷运行。据统计,2018年全国共有23家环氧丙烷生产企业,有效产能达325×104t/a,当年产量为296×104t/a,装置平均开工率达到91%,全年表观消费量为321×104t,如表3。全年进口了28×104t环氧丙烷中,大部分为进料加工贸易及保税仓库业务,一般贸易仅占0.3%,出口量3×104t(为保税仓库出境货物)。

表3 近年来我国环氧丙烷供需数据

在国内环氧丙烷产能构成中,氯醇法占比为56%,共氧化工艺约占 32%,双氧水直接氧化工艺占比约为12%。随着环保法规的日趋严格和处罚日趋严厉,氯醇法面临淘汰的压力。由于共氧化工艺投资高、工艺复杂、对原料资源依赖性强,中国石化、中国海油等大型能源化工公司通过合资途径相继介入,引导国内环氧丙烷产业的快速升级。

2019年我国环氧丙烷消费结构为:聚醚多元醇78%、丙二醇9%、醇醚7%、表面活性剂2%、其他产品4%。从区域消费看,华东地区占全国总消费量的77%,其中仅山东一省就占27%,华南地区消费占比约占12%,华北约占7%,其他区域仅占4%。

2.2 供需预测

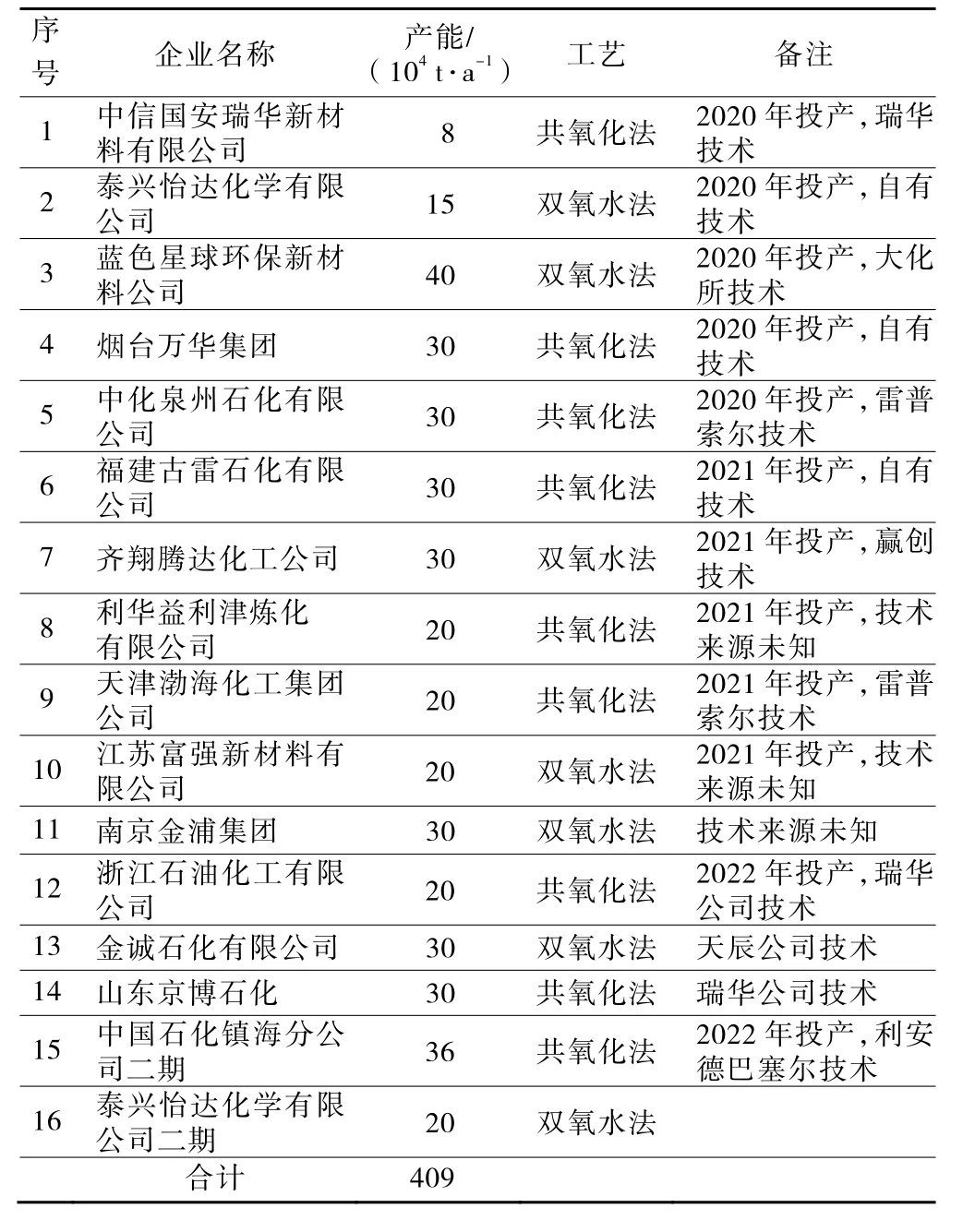

基于对环氧丙烷市场的良好预期,当前国内环氧丙烷产能正在迎来增长爆发期。初步统计,目前国内在建及规划环氧丙烷装置共有16套,合计产能达409×104t/a,2020年和2021年将是集中投产期,详见表4。

表4 我国环氧丙烷在建及规划项目

综合判断,未来几年内,环氧丙烷新增产能将集中释放,市场风险逐渐加大,预计到2025年,环氧丙烷有效产能将达到626×104t/a,届时消费总量将达到460×104t。因氯醇法工艺的退出,环氧丙烷供应过剩压力将得到缓解。到2030年,国内一批小型氯醇法装置将到达关停期,届时全国环氧丙烷产能将保持在640×104t/a左右,全国消费量有望增长到 550×104t。

3 结论

(1)在环氧丙烷的各生产工艺中,氯醇法已被限制发展,共氧化法和双氧水法均为有发展前景的生产工艺。从生产成本看,乙苯共氧化法较双氧水直接氧化法稍有优势。

(2)国外专利商对先进环氧丙烷生产技术的垄断正在被国内技术专利商打破,国内自主研发技术正处于工业化应用关键时期,预期可为国内环氧丙烷产业的发展提供技术支撑。

(3)当前,随着国内环氧丙烷建设高潮的到来,环氧丙烷市场供应过剩的风险逐渐加大。预计到2025年,国内有效产能将达626×104t/a,届时消费量仅约460×104t。未来,随着氯醇法工艺退出市场,环氧丙烷市场压力将有望得到缓解。

(4)随着乙苯共氧化法环氧丙烷装置建设高潮的到来,大量联产苯乙烯投放市场将显著增加苯乙烯的市场风险。这也是未来乙苯共氧化法环氧丙烷项目发展的一大制约因素。联产苯乙烯市场销售状况的好坏直接影响着环氧丙烷项目的效益状况,选择乙苯共氧化工艺时一定要深入研究联产品苯乙烯的市场。