石油化工管道工程三维协同设计的必要性

马建华* 路毅 张怡 安奕霏 宋宇宸

(中国寰球工程有限公司北京分公司)

0 引言

随着石油化工工程项目大型化、模块化、数字化以及智能化的发展,对管道的设计方案优化及安装要求越来越高。科学的管道设计方案不仅可以保证石化工程项目的顺利开工和运行,还能在很大程度上节约建设成本,保证企业获得更高效益[1]。目前,一些工程项目建设为了缩短工期,采取了边设计、边施工和边修改的“三边”模式。设计阶段未实现专业间的三维协同,各专业间信息共享滞后,导致设计阶段应解决的“错、漏、碰、缺”问题在施工阶段显现出来。从表面上看压缩了设计周期,节约了设计费用,但却增加了现场施工问题,大量的设计变更、建设返工反而增加了施工成本,延长了建设周期,甚至导致无奈的生产改造。

三维协同设计是指工程设计阶段各专业在同一数据库中以一致的坐标系构建模型,并在统一的集成化三维设计平台上实现协同设计操作。三维模型为设计的可视化、精准性提供基础平台,方便各专业技术接口衔接,同时便于“错、漏、碰、缺”检查。设计过程中某一专业的设计修改信息能够实时上传,各专业在线互相参考,及时修正协调,杜绝最终设计不匹配的情况。三维协同设计带来的高效率、高质量为工程设计尤其是数字化工厂设计带来了新的设计方法和手段。

某石化工程项目未采用三维协同设计,以该项目现场管道施工安装产生的问题为例,分析问题原因,阐述三维协同设计的优势和特点,说明各专业间三维协同设计的必要性。

1 管道施工常见问题及分析

现场工程联络单反馈出管道施工问题主要表现在管道专业与工艺专业、结构专业、仪表电气专业的技术衔接上。

1.1 管道专业与工艺专业

1.1.1 PID存在缺陷

PID(工艺与自控流程图)出现绘制或技术要求不完善。如施工现场发现PID图中的部分在线仪表规格与现场到货不一致。这类问题的产生是由于工艺专业与仪表设备数据核对有误,管道专业按照PID数据设计仪表元件接口尺寸,导致现场管道接口必须修改才能安装仪表。管道专业修改量大,延长了施工工期,增加了项目投资。

若采用三维协同设计,实现自带属性定义的智能 PID,使各专业间工程数据库协同化、实时化。虽然设计过程中PID升版频次会增加,但会提高管道专业和工艺专业的协同性,减少设备订货及接口设计错误。

1.1.2 管道专业未完全按照PID要求进行设计

(1)PID中的管件、阀门、仪表元件等未体现在管道安装轴测图中,材料缺失。三维协同设计可避免材料缺失。智能PID会自动对管道元件进行匹配,如图1所示。红色表示匹配成功;蓝色表示未匹配元件,即管道专业未配管;黄色表示查看选中元件的技术参数。

图1 工艺智能PID与管道元件匹配图

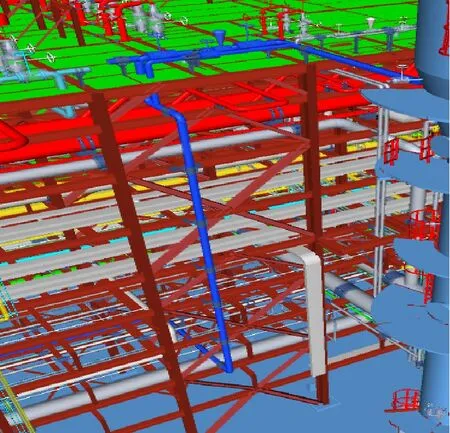

(2)PID中的 NOTE(注释)未引起重视。PID中的NOTE说明阀组应地面布置,且对设备底的切线标高、自流、管道坡度等做出了具体要求。管道专业在设计时误将阀组布置于管廊顶平台,如图2所示蓝色管道位置。现场设计代表发现问题后进行了修改,如图3所示蓝色管道位置。

由于目前智能PID还不能对注释进行匹配,三维协同也不能查出此类问题。因此管道专业应严格按照工艺设计要求进行设计和校审。

图2 修改前阀组布置在平台

图3 修改后阀组布置在地面

1.2 管道专业与结构专业

石油化工装置中,管道专业和结构专业密切相关。结构专业以管道荷载条件为基础进行框架及管道支吊架设计,辅助管道敷设。现场施工过程中,管道专业与结构专业问题主要集中在碰撞方面,若采用三维协同设计,大部分问题可以避免。

1.2.1 结构专业设计缺漏

结构专业未完全按照管道专业所提条件进行梁柱设计。图4所示管道安装要求梁支撑,并显示在管道专业模型上,但结构专业未设计此梁,即管道模型和结构施工图纸不一致,导致管架无法支撑。

图4 管道模型与结构专业施工图纸不一致

若采用三维协同设计,管道专业自身所构建的模型将会与结构专业模型存储在同一数据库中,结构专业可按照管道输出条件正确进行梁柱设计,减少设计缺漏,避免此类现象发生。

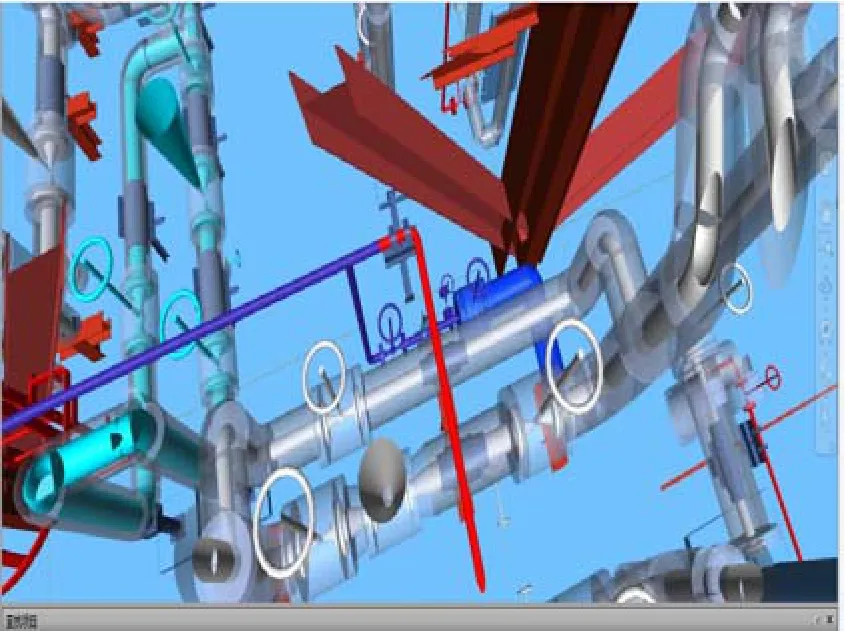

1.2.2 管道与结构基础、梁柱碰撞

(1)管道与柱子基础碰撞。图5所示管道专业设计人员未充分考虑柱子基础大小与管道管件之间距离的相互关系,在某框架柱子附近布置较多管道,且预留距离不足,导致现场柱子基础(深红色)与管道(蓝色)碰撞。此外,若阀组间距不充分,还会造成阀组安装、操作、检修以及更换困难。

图5 管道和柱子基础碰撞

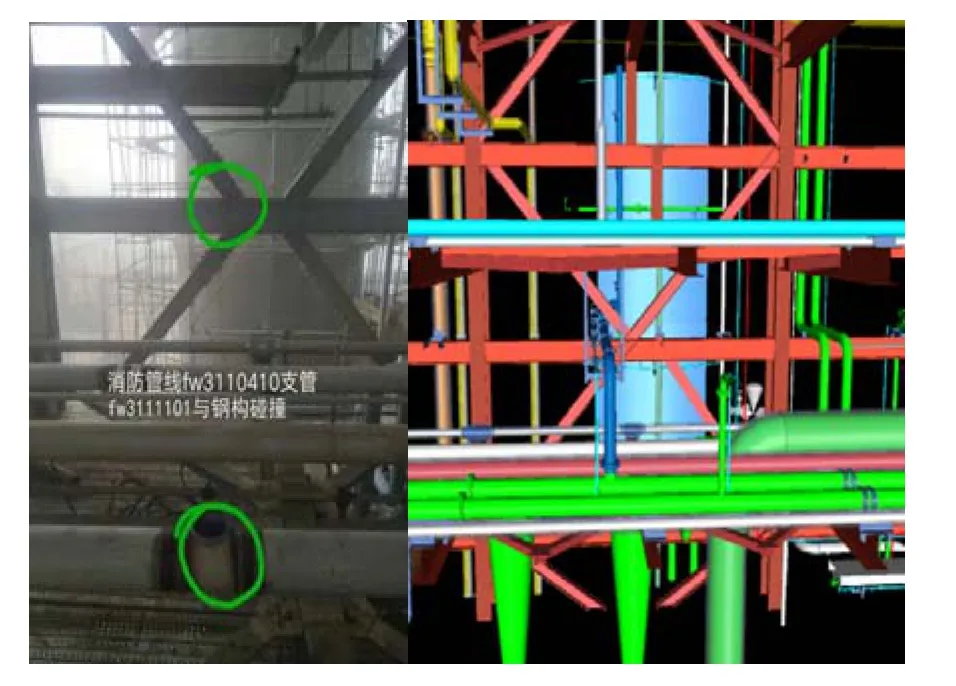

(2)管道与结构梁柱碰撞。图6中绿色圈中所示:现场与结构图纸不一致。按照管道施工图进行管道安装时,与结构专业设计的斜撑规格或者方位不匹配,造成管道与斜撑碰撞。若采用三维协同设计,结构专业具备完善的工程数据库,如钢结构截面库、斜撑规格库等。结构专业除按照管道条件进行梁柱设计,同时还需要将结构基础、地墩外形等构建到模型中去,与管道模型相互佐证,便于管道专业与结构专业设计人员相互检查,实现设计模型和现场模型高度一致,避免管道与结构基础、斜撑碰撞问题。

图6 管道与斜撑碰撞

1.2.3 管道与安全梯冲突

管道专业或结构专业未将所有设计元素构建到模型中去,导致现场管道与结构设施冲突,影响操作和逃生通道。图7左图中,结构专业模型中没有显示直爬梯和平台,因此管道专业将管道布置于此处。但现场按照结构图纸(见图7右图)施工后发现此处设有直爬梯,管道安装后,严重影响阀门操作及人员逃生。

图7 管道模型中未构建直梯

实现三维协同设计,管道专业在正确的结构尺寸和空间中构建自身模型,管道则不会布置在长直爬梯处,出现严重影响阀门操作及人员逃生问题。

1.3 管道专业与仪表、电气专业

化工装置中,管道专业与仪表相关元件主要包括减温减压器、开关阀、控制阀、流量计、温度计、限流孔板、压力计、液位计和在线分析仪等。管道专业需将仪表专业确定的各类仪表元件型号、外形尺寸构建在模型中。同时,仪表和电气专业完善的接线、电缆、桥架等数据资料也需提供给管道专业。管道专业与仪表、电气专业在施工过程中产生的主要问题是管道与仪表技术接口不匹配、与电缆桥架碰撞。

1.3.1 管道接口与仪表不匹配

(1)仪表元件的规格、仪表与管道连接的根部阀门规格容易出现直径和压力等级不匹配问题。主要原因在于设计阶段无法保证设计过程中上下游专业的数据唯一性。三维协同设计通过智能PID及时更改上游数据变更,解决下游专业重复录入上游专业工程数据的现象,保证数据一致性,杜绝管道接口与仪表不匹配问题。

(2)现场仪表安装中发现很多温度计插入深度不够。其主要原因在于管道设计时没有对仪表专业要求的凸台条件进行校验,而仪表专业未参与管道模型构建,无法对管道建模信息进行校核。三维协同设计能够将管道专业和仪表专业信息交互共享,仪表专业可对管道接口信息进行校核,管道设计人员须认真核实仪表要求,保证温度计的准确安装。

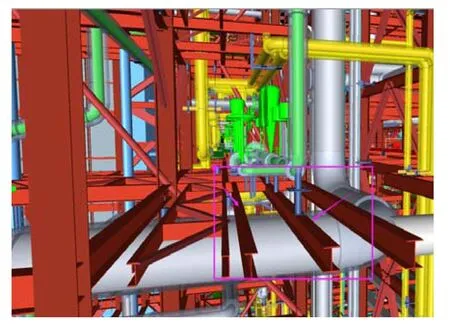

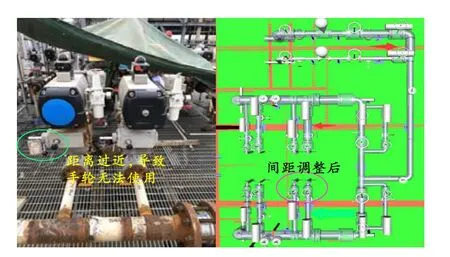

(3)管道间距考虑不充足会导致开关阀、控制阀等元件的外形尺寸与管道碰撞。如图8所示,管路中存在多个开关阀时,由于开关阀布置过近,未考虑开关阀手轮操作空间,导致手轮无法操作。

图8 开关阀距离过近导致手轮无法使用

三维协同设计通过智能仪表软件接收仪表元件的完整外形尺寸并建立三维模型,保证仪表技术数据与管道施工文件的一致性,并提醒管道设计人员错开开关阀布置或者增加开关阀之间的距离。管道专业共享仪表技术数据可避免安装不合理现象。

1.3.2 管道与仪表、电气槽盒冲突

施工中经常出现仪表、电气槽盒与管道或者管道保温层碰撞问题。当槽盒与管道在未保温的情况下碰撞,会造成该处管道保温层无法施工;若管道施工时直接贯穿电缆槽盒,造成管道无法外包保温层的同时,还将影响槽盒内电缆信号传输。

三维协同设计后,仪表、电气专业具备完善的电缆桥架库,相关元件均可在模型中显见,构建模型实现电缆和槽盒的可视化并与管道安装、结构专业相结合,则会避免此类碰撞。

2 全专业三维协同设计必要性

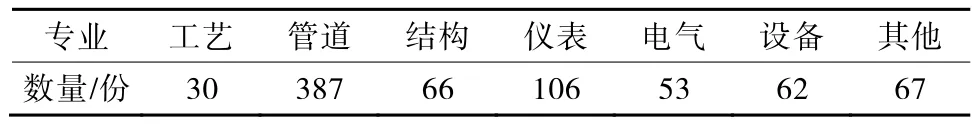

某施工现场联络单反映出管道专业联络单数量最多,见表 1。经过分析,管道专业联络单的大部分问题与其他专业相关,比例约占60%。

表1 某施工现场联络单

目前,许多工程项目三维协同化程度不高,建模主要以管道专业为主,管道数据库相对完善。尽管结构专业的设备基础、管廊及框架结构等在会签之前,电气专业的桥架、仪表箱、接线盒等在发图之前建立了三维建模,但仅用于碰撞检查,部分图纸和设备材料量都不是由三维模型自动生成,其时效性、真实性、准确性大打折扣。有的专业甚至并没有三维建模。三维协同设计可对三维模型“边设计,边浏览”,各专业设计成果、设计进度、技术接口、协调方案均可及时准确传达,设计结果可进行智能校核,提高设计精准性。

2.1 三维协同设计优势

(1)采用“一体化”设计,即所有专业人员均可在同一平台上进行多用户端设计,并可实现异地多专业协同工作。传统的工程项目设计中,各专业的工作是相互分割的,只有输出条件上的上下游传递,并不能在线实时共享信息。“一体化”设计后,每个专业在设计过程中可以实时在线获得其他专业的设计输入、输出信息,发现问题时及时沟通、解决,减少各专业之间、专业内部之间由于沟通不畅导致的“错、漏、碰、缺”问题,做到一处修改其他协同修改,并真正实现所有图纸信息源的单一性,提升设计效率和设计质量。

(2)三维协同设计具有精细化设计和精细化管理的优势。精细化设计使每一个工程元件都能在模型中真实搭建,提高设计产品的准确性。业主可随时浏览三维模型并提出建议,在设计阶段尽早修正,大量减少施工现场的设计变更和修改工作,避免造成材料浪费和施工拖期。

(3)三维协同设计直观化。首先是设计直观化,设计平台以及设计成果不再是抽象的二维线条而是逼真的三维实体模型,三维设计软件可动态直观地展示出工厂或单元装置建成后的实际情景。其次是管理直观化,帮助工程项目各方人员随时轻松读懂设计。通过对直观模型提出意见和建议,有利于合理策划施工方案、减少返工、控制施工进度和成本,为业主决策提供有力的支持。

(4)三维协同设计自动化、智能化。首先,三维设计软件对全厂模型进行碰撞检查,可以自动检查出各专业模型间的硬碰撞(可称为直接碰撞),也可以检查出各模型与预留空间、检修起吊空间、热膨胀、保温层等的碰撞(称为软碰撞);其次,三维软件系统还可以与应力计算、结构分析等第三方软件接口,实现第三方软件对模型中数据的自动读取、计算或分析;再次,三维设计平台能够自动抽取各专业需要提交给业主的交付文件。

2.2 三维协同设计特点

三维协同设计与传统工程设计相比,设计团队更加注重技术研发和更新,设计特点鲜明。

2.2.1 数据共享性

工艺智能PID系统实现单点数据录入,保证文档数据唯一性和共享性。各专业间能够继承模型中数字属性,并实现相关属性的导出和导入。实时数据共享使得设计进度可控,配合效率显著提升,做到设计“零碰撞”。

2.2.2 软件兼容性

三维协同设计软件兼容性好,能够兼容厂家模型和各类专业设计软件,准确记录储存各类文档的完整信息,可追溯不同时间节点的资料。同时三维协同设计平台具备管理文档、管理设计版本、设计浏览和设计审批等功能,实现文档管理一体化。

2.2.3 设计精准性

三维协同设计促进各专业以数据为核心实现信息共享后,细化设计,保证三维模型和成品图与实施后的物理厂区高度一致,提供精准的材料统计,节约工程造价,满足客户需求。

2.2.4 现场指导性

三维协同设计将数字化三维模型扩展至施工现场,可模拟安装和指导施工,优质高效地解决多项工程安装的实际问题。

2.2.5 数据库重复性

三维协同设计有助于工程设计公司建立工程数据库,储备统一的数据源。工程设计公司可根据工程特点和业主要求,实现设计规范、工程数据、材料编码等信息的重复使用,大量减少工时消耗,缩短设计周期,减少成本,实现利润最大化。

2.3 三维协同设计的必要性

随着国内外行业竞争日益激烈,协同化设计已经成为主流的设计方式,高水平的设计方案既是工程公司设计水平的体现,也决定着能否获得更多项目的机会。三维协同设计意味着抢占数字化交付、实现智能化工厂重要市场的先机,是帮助业主实现打造智能化工厂的第一步。

三维协同设计可实现数据管控、任务管控、权限管控、资料管控和流程管控功能,并能跨地域应用,与第三方软件接口匹配,实现数据交换。为业主和工程设计公司共同追求的数字化、智能化管理奠定基础。

3 结束语

全专业间三维协同设计提供了可视、精准的平台,方便各专业技术接口衔接,便于“错、漏、碰、缺”检查,避免大部分施工安装问题。三维协同设计可从根本上提高设计水平,帮助业主打造智能化工厂,实现数字化管理,提高管理效率。三维协同设计必然成为工程项目建设的发展趋势。