钢梁桥预制场焊缝和现场焊缝施工质量控制措施

蒋光伟

(广西路建工程集团有限公司,广西 南宁 530002)

交通基础建设规模持续扩大,高速公路建设领域钢梁桥成为主要的桥梁结构形式,工程实践中含大量焊接作业,但受到现场环境、工程技术等方面的影响,焊接缺陷较为普遍[1]。对此,应明确焊缝缺陷的基本成因,对其采取科学的质量控制措施,全面确保钢梁桥建设质量。

1 工程概况

某钢梁桥项目中,板利1号桥匝道为5连跨(跨径布置:24m+32m+45m+32m+24m)钢混箱形组合连续梁桥,上部结构宽12.75m,梁高2.1m,钢主梁上翼板宽0.8m,梁底宽2.10m;2号桥匝道为4连跨(跨径布置:32m+45m+32m+24m)钢混箱形组合连续梁桥,上部结构宽18~18.1694m,钢主梁上翼板宽0.8m,梁底宽1.75m。

两桥都处于曲线上,各项施工要素中以钢主梁较为关键,此部分采取分节段预制成型的方式,转移至工地现场通过焊接手段将各部分形成稳定整体。桥面板结构类型一致,均采取现浇钢筋混凝土形式。

2 焊缝质量情况及影响因素分析

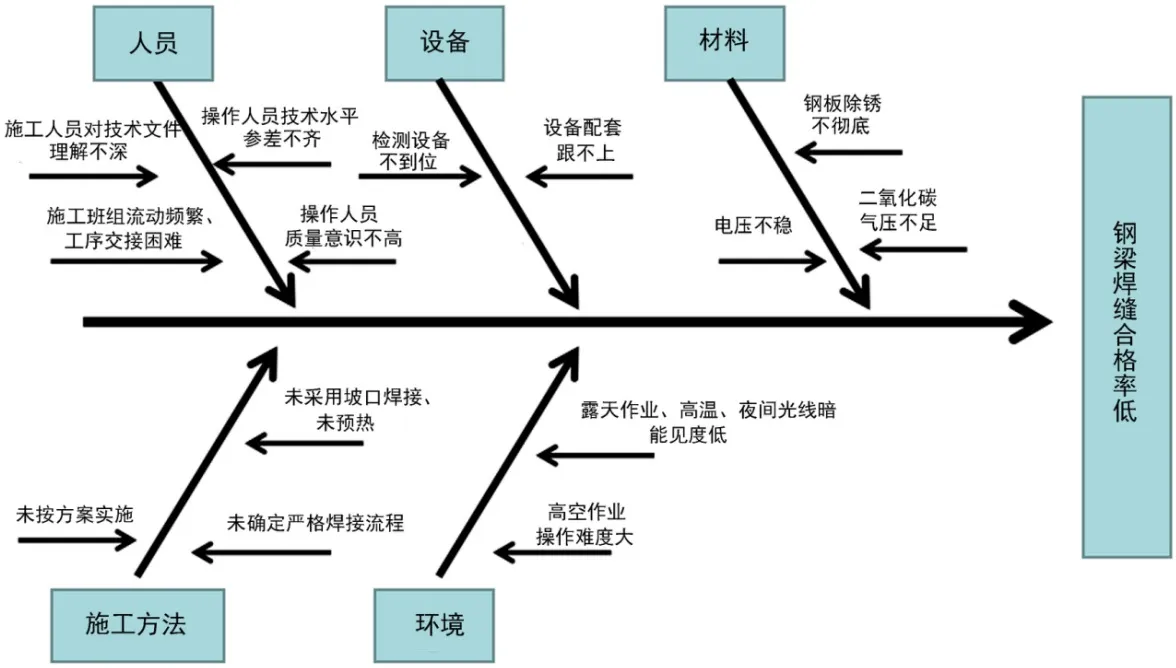

桥梁上部结构组成中以主梁较为关键,此部分设置为等高变宽梁,以设计图纸为准,在工厂完成预制,然后转移至施工现场经焊接的手段连接,将各节段构成稳定、完整的结构体。由于该桥含大量焊接作业,焊缝数量较多,故应从实际影响因素出发,以合理的方式控制焊缝质量。各类焊缝影响因素具体如图1所示。

2.1 预制场焊缝质量情况

此环节以半自动埋弧焊的方式为主,其特点在于作业精度高,各项检测合格率可达100%。相比之下,部分结构采取手工焊方式,其焊缝质量大打折扣,外观方面合格率为60%,较典型的问题有错位、弧坑缩孔等;基于超声检测的方式掌握焊缝内部情况,主要以气孔、夹渣、裂纹居多[2]。针对此类问题加以处治,最终合格率达100%,完全满足焊接质量要求。

图1 焊缝质量影响因素鱼骨分析图

2.2 现场焊缝质量情况

此环节均选择的是手工焊接的方式,经外观检测得知成品的合格率仅为50%,如错位、飞溅等质量问题尤为常见;基于超声检测的方式明确其合格率,约60%,较典型的问题有裂纹、气孔、未焊透。针对此类问题,经返修后再次检测,最终合格率达100%,完全满足焊接质量要求。

2.3 焊缝质量的影响因素

综合施工中的各项因素,得知造成焊缝质量欠佳的原因较多,具体如表1所示。

3 焊缝常见缺陷及质量控制措施

3.1 行车梁裂纹

(1)成因分析。母材质量、现场作业环境、技术水平等方面的不合理均容易出现裂纹,具体如下:①缺乏合理的焊接组装工艺,现场作业普遍存在随意焊接的情况,在焊接顺序、焊缝位置等多个方面都具有差异,各自形成的约束力存在差异,不利于焊接接头质量,会伴随不同程度的裂纹。②焊接工艺不合理,在缺乏预热的情况下直接焊接,或是焊后未采取保温措施,导致焊缝金属在较短时间内冷却,伴随明显的淬硬现象,焊后未将应力热的消除工作落实到位,焊缝内存在极为明显的残余应力,加大了裂纹发生概率。③结构的设计缺乏可行性,伴随明显的应力集中现象,并直接作用于焊接缺陷处,导致该处较明显开裂。裂纹所在区域分布有大量的焊缝,随之出现部分区域焊缝密度过大的情况,导致该处约束应力超出合理范围,随之产生裂纹。④焊接前未做好清理也是主要的原因,残留的铁锈等杂质被夹杂在焊缝中,导致氢气难以逸出而大规模聚集,此情况下易产生冷裂纹。

表1 场内焊缝和现场焊缝影响因素对比

(2)解决措施。对于行车梁裂纹缺陷,应交给厂家返修处理,首先将存在裂纹的部分处理干净,然后完成焊接作业。①确定合适的施焊工艺,各工序有序推进,从而缓解焊接残余应力,最大程度上降低约束力。②注重焊接前后的各项细节,焊前加热温度达100~150℃;结束焊接作业后,可通过石棉达到保温效果,避免焊缝温度急速下降。在冷却时间足够长的条件下,焊缝内的氢气可有效逸出,并且此举还有助于减少焊接残余应力。③结束坡口加工作业后,将该处的杂质清理干净,使其裸露出金属光泽。④根据结构特点选择合适的组装流程,依据正确的流程高效组装,避免强力组装现象,否则在外加应力的作用下也将破坏焊缝质量。

3.2 焊缝表面气孔

(1)成因分析。焊件在施工前未得到全面的清理,残留的杂质在高温环境下生成气体并直接汇聚至熔池内;氩弧焊过程中缺乏对气体流量的合理调整,难以发挥出保护效果;焊丝不够洁净,焊接时因高温的作用产生气体并大量转移到熔池内;焊接现场的环境欠佳,如防风措施不到位、熔池温度未达到要求等。

(2)解决措施。严格控制好焊丝伸出部分的长度,以10mm较为合适;结合母材厚度、焊丝直径等方面的情况,合理调整焊接电流及电压;加强现场环境保护,消除风对于焊接的不良影响;合理保管材料,如焊丝等都要维持洁净的状态、焊接速度适中等。

3.3 焊缝表面夹渣

(1)成因分析。此问题主要发生在多层多道焊接环节,如层间药皮未得到全面的清理,焊接速度明显超出合理范围、未采取科学的焊接工艺等。

(2)解决措施。以板厚为基本依据,确定与之相适应的焊接规范参数,合理调整坡口尺寸,以免出现焊缝错位现象;多层多道焊过程中,加强对各层的清理,不可形成焊渣;合理打磨焊件表面;根据实际情况在合理的区间内调整焊接电流及速度等。

3.4 焊缝接头收弧时弧坑、缩孔

(1)成因分析。所采取的收弧方式不当,具体指的是此项工作在熔池未达到填满状态时便执行,焊材在高温环境中发生融化时仅在弧坑处维持相对较短的一段时间,难以有效填满弧坑。具体表现在两个方面。缩孔:伤波波底相对较宽,主波周边分布有大量的小伤波,伴随有底波消失的问题,圆周处的伤波并无过大差异,缩孔的发生区域主要集中在冒口端。缩孔残余:伤波幅度较强,主要集中在工件心部,通过沿轴向探伤的方式可以得知其伤波表现出较明显的连续性,受缩孔锻造变形的影响,圆周处的伤波表现出较明显的差异,其幅度各不相同,底波出现极为明显的衰减现象。

(2)解决措施。适当延长收弧时间,操作中选择合适的收弧方法。考虑收弧处的特殊性,其焊丝不应立即灭弧,较合适的方式是在熔池内稍作停留。对于坡口焊缝处,应分别在引弧处和引出处2个部分增设对应的引弧板和引出板,各自长度均为40~60mm,以模板钢板厚度为依据,确定合适的坡口厚度,且尺寸应与对接钢板相同。

3.5 焊缝咬边

(1)成因分析。焊接过程中缺乏对电流的控制导致其明显偏大,焊条角度不合理,未灵活调整焊条送进速度等。

(2)解决措施。调整好电流值,选择合适的方法送进焊条并确保其速度的合理性,避免焊接速度过快的情况,焊机轨道应满足平顺性要求。针对出现焊缝咬边的情况,需将该处打磨并清理干净,再以合理的工艺补焊。

3.6 焊缝成型差

(1)成因分析。焊缝宽度不均匀、高度也存在偏差,焊缝表面的质量欠佳,如焊瘤等问题,总体上与操作者技术水平不足有密切关联。

(2)解决措施。厂家要挑选具有资质的电焊工完成相关操作,安排技术人员加强质量检验,确保各道环节所用工艺的可行性。针对厚度各异的钢板,应灵活调整其焊接工艺参数,如电流、电压和速度。焊接过程中维持焊枪姿态,使其保持垂直的状态,倾斜角度不宜超过20°。熔池温度应稳定在合理范围内,避免该处温度过高的情况,加强对熔池状态的检验,若出现大量小火星外喷的情况,则必须在最短的时间内灭弧[3]。此外,现场焊缝还要合理控制好钢板间隙,熔池的温度和形状都要足够合理,相较于厂内焊接方式的电流值而言,现场焊接时应在该基础上减小10%,具体视实际情况灵活调整[4]。

4 结束语

该桥梁工程中含大量的钢结构焊接作业,对于焊接工艺提出较高的要求,应注重对工艺方法的选择以及质量的控制。全熔透对接焊缝施工中,则要从焊接原材料质量、现场作业环境、钢材定位等多个方面入手,形成的焊缝在外观及内在两方面的质量都要符合预期。