厄瓜多尔某铜矿钼综合回收方案研究

李 冬

(中铁建铜冠投资有限公司,安徽 铜陵 244002)

1 前言

厄瓜多尔某铜矿床赋存于萨莫拉岩基内的花岗闪长岩和侵入角砾岩中,属于典型的钙碱性斑岩型铜矿床。按照矿石在矿体的赋存深度,可近似地划分为表层矿石(氧化矿石)、浅层矿石(次生富集矿石)、中部矿石和深部矿石(原生矿石),他们的主要区别是氧化程度不同,从而可选性不同。中部和深部矿石为原生矿,黄铜矿是唯一含铜矿物,可选性良好。浅部矿石含铜矿物主要为黄铜矿,也有少量次生矿物辉铜矿和斑铜矿,可浮性良好。近地表矿石氧化程度较深,可浮性较差。

铜金银矿化主要表现为侵染状和细裂隙充填的黄铜矿、次为辉铜矿和黄铁矿。除了少量辉铜矿外,黄铜矿是主要含铜矿物。金赋存于黄铜矿和黄铁矿内,同时也以自然金形式存在。微量的辉钼矿主要分布的石英脉中,该网脉状的石英脉位于萨莫拉花岗岩和早期斑岩岩脉中[1]。

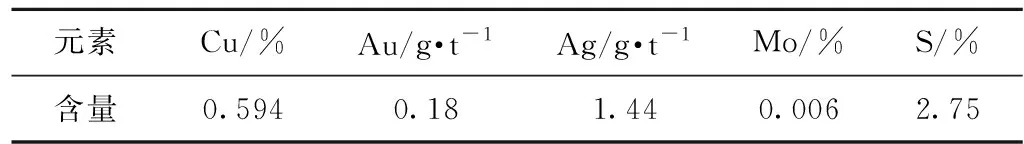

该铜矿床主要有用矿物组分以铜为主,另有金、银、钼、硫等,平均含量见表1。

表1 采矿出矿矿石平均品位

该铜矿石中钼含量低,境界内矿石钼平均品位0.006%,而在一期即目前开采境界内钼平均品位0.004%,属于含钼极低的斑岩型铜矿石。

2 钼综合回收技术方案

2.1 技术方案及指标

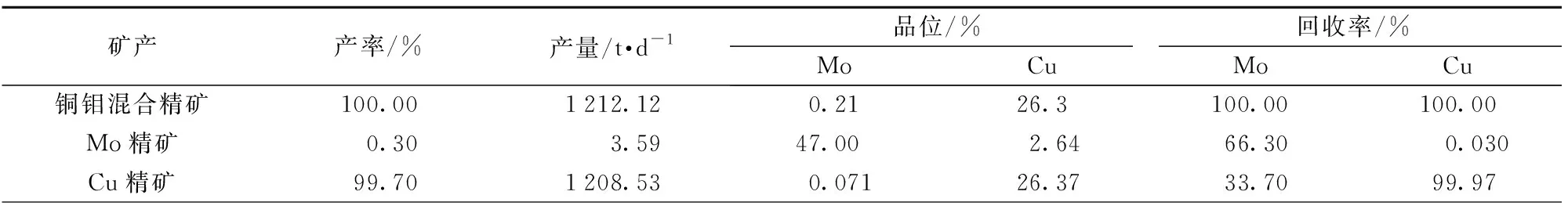

根据同类选矿厂的生产经验,首先钼与铜一起富集成铜钼混合精矿,然后进行铜钼分离,分别产出铜精矿和钼精矿[2]。本次技术方案,即对现有选矿厂产出的铜钼混合精矿进行分离。按该项目初步设计书,目前选矿厂铜精矿产量1 212.12t/d,即钼金属综合回收方案的处理能力为1 212.12t/d,铜精矿品位26.3%,预测混合精矿含钼0.21%。

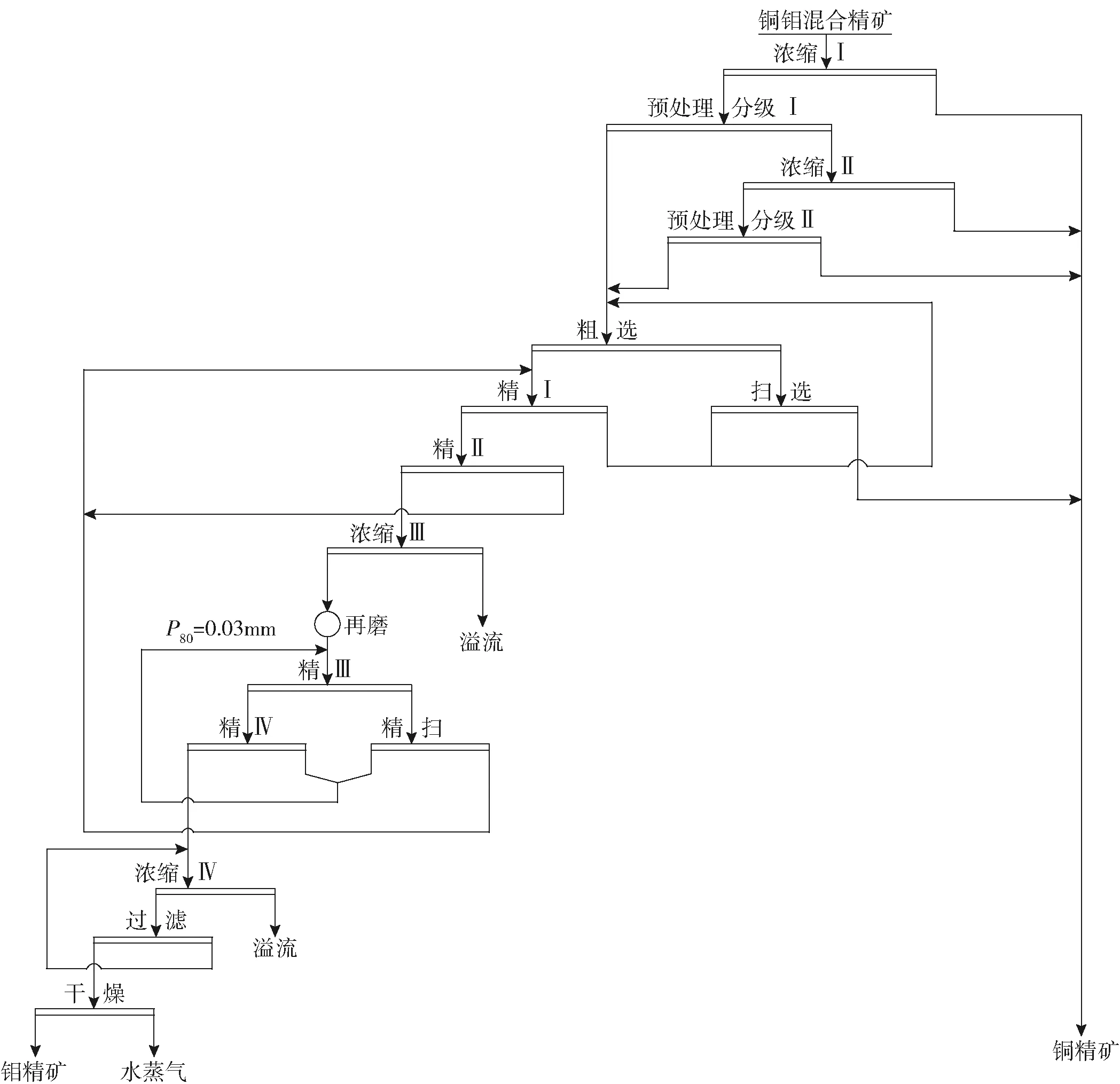

铜钼分选技术方案的工艺流程:铜钼混合精矿预处理(脱微细粒级、脱药)+1粗1扫2精选+浓缩和搅拌磨+精选及精扫选+钼精矿浓缩过滤干燥包装,产出钼精矿产品外售,铜精矿送现有铜的脱水系统。拟定的原则流程如图1所示。技术方案拟定的分选指标见表2。

图1 铜钼分选原则流程图

表2 铜钼分选工艺指标

由于该铜矿至今未开展过铜钼分选相关的试验研究,本次方案研究主要是参考类似斑岩型铜矿的生产实践进行的,工艺流程及指标有待于试验研究验证。

2.2 主要工艺设备

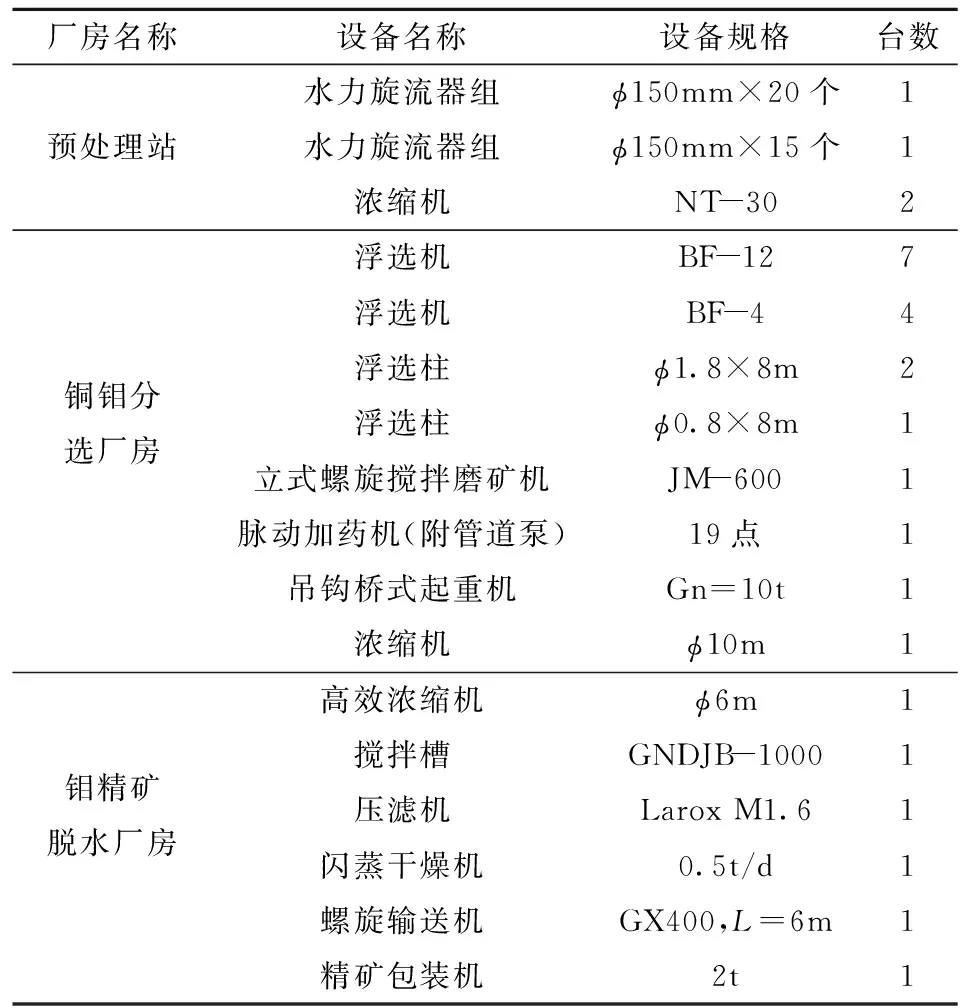

本方案拟建铜钼分选厂1 212.12t/d,预处理后进入分选作业的量为1 030.30t/d。根据品位的波动情况,设备选型考虑了一定的波动系数。铜钼分选主要设备见表3。

本方案共有3个厂房组成,预处理站、铜钼分选厂房和钼精矿脱水厂房。各建、构筑物一览表见表4。

表3 铜钼分选主要设备表

(1)参考同类斑岩型铜矿的生产实践,分选出米拉多铜矿石中微量的钼,预计在技术上是可行的,需开展相关的试验验证工艺流程及指标。

(2)该铜矿石中钼含量低,境界内矿石平均钼品位0.006%,而在一期开采境界内平均钼品位0.004%,属于含钼极低的斑岩型铜矿石,分选后钼精矿产率低,且钼精矿中含铜较高,品质较低,一方面可能影响产品销售,另一方面造成了铜金属的损失。

表4 建、构筑物一览表

(3)矿物鉴定分析结果表明,黄铜矿的平均嵌布粒度为40μm,主要分布在30~50μm的窄级别中;次生铜矿物平均嵌布粒度17μm,主要分布在10~35μm级别中,需要细磨才能得到较好的解离,必然导致铜钼混合精矿中细粒级的含量很高,在铜钼分选过程中将消耗大量的药剂,增加生产成本。

3 钼综合回收投资估算及生产成本

3.1 投资估算

钼综合回收方案建设投资2 100.8万美元,包含预处理站、铜钼分选厂房、钼精矿脱水厂房。

3.2 加工成本

预测的铜钼分离的生产成本见表5。

表5 预测的铜钼分离生产成本

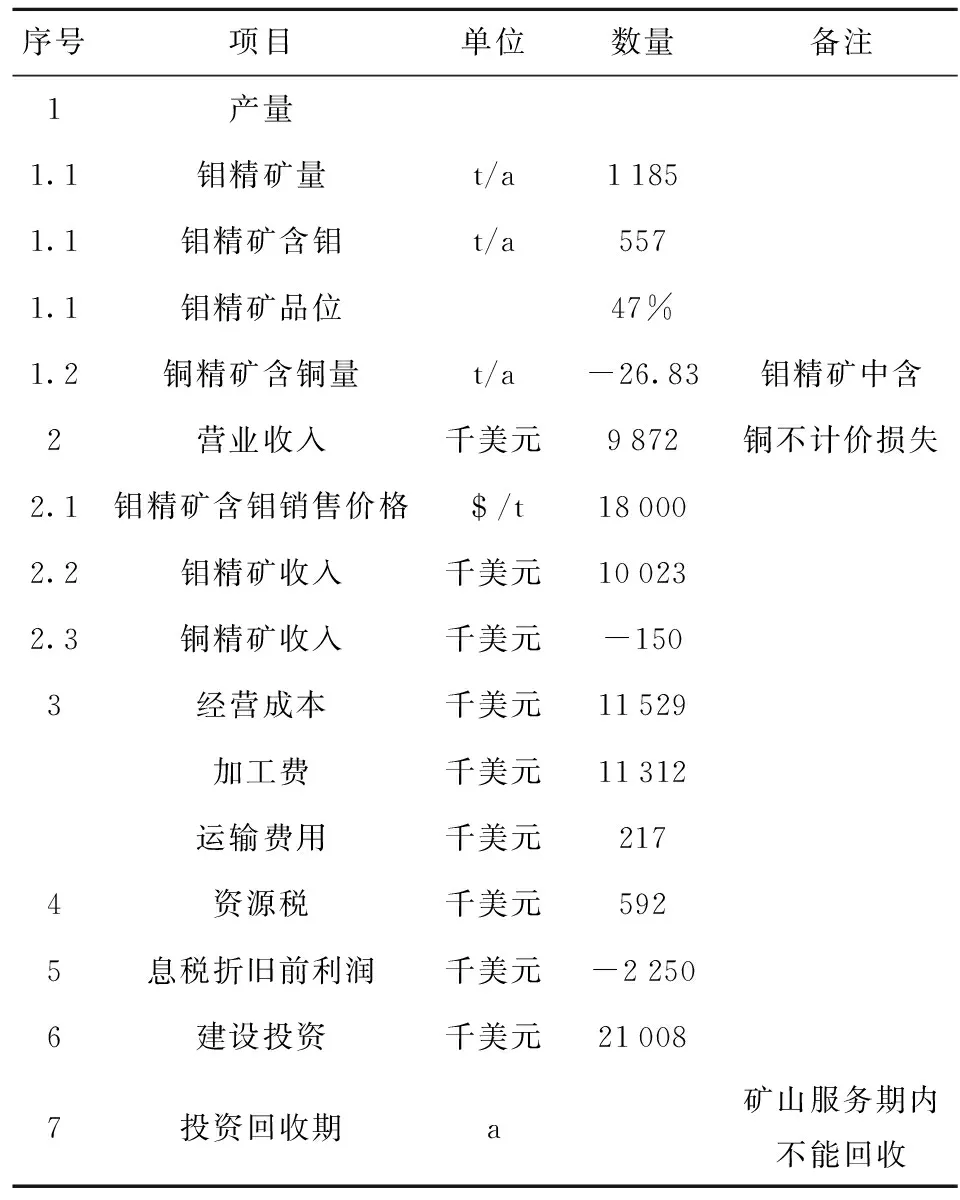

按照目前市场价钼精矿含钼价18 000$/t测算,此方案每年息税折旧前利润为-225万美元,具体见表6。

表6 铜钼分离效益分析

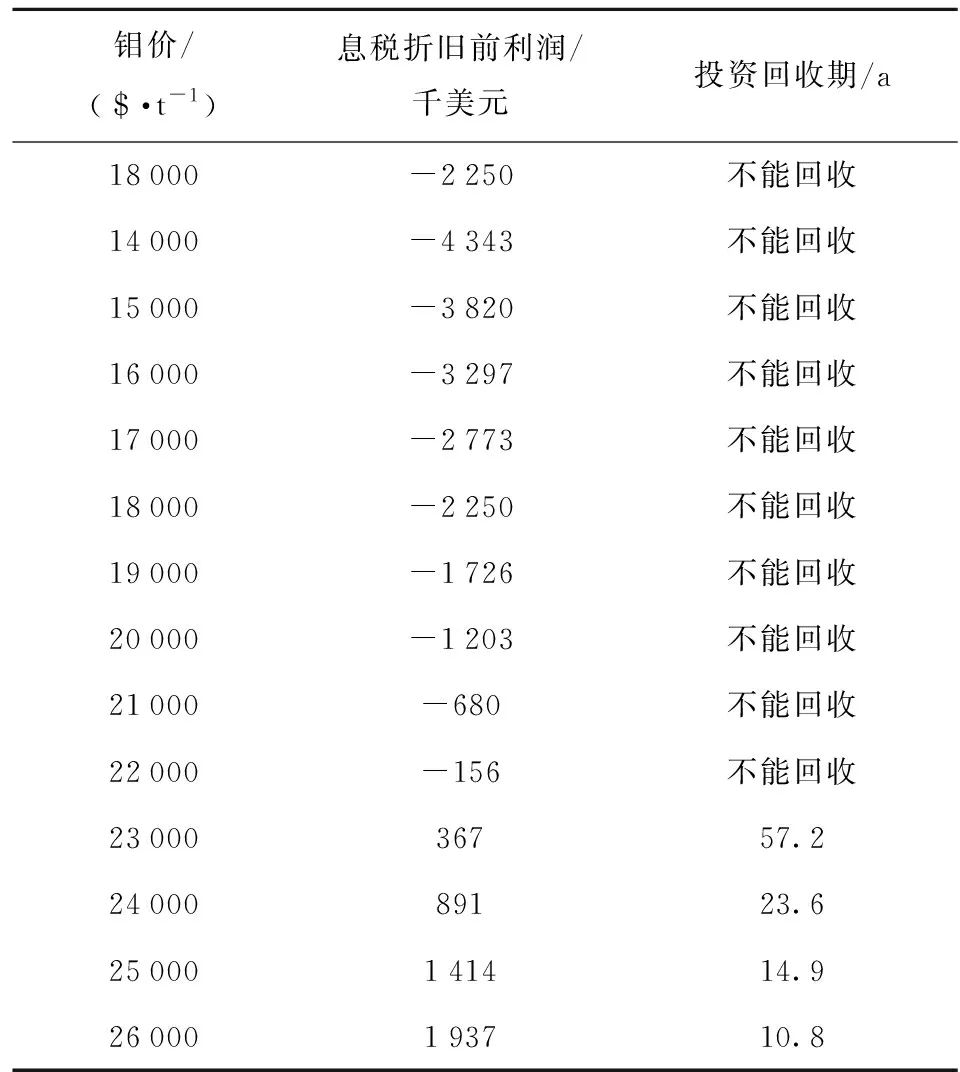

不同钼价下,进行此方案的效益指标见表7,从表7初步分析,若钼精矿含钼价格达到26 000$/t(折合11.8$/lb)以上时,可考虑铜钼分离。

4 结论

厄瓜多尔某铜矿床中含有一定量的钼资源量,但储量极低,原矿品位0.006%,尽管在技术上具备分选的可能,但需消耗大量的生产成本并带来铜的损失。在目前市场价格下,不具备回收价值,即目前不具备钼金属综合回收的可行性。待钼精矿含钼价格达到26 000$/t以上时,钼综合回收才有经济价值。

表7 钼价变化对铜钼分离效益影响分析