某难选白钨矿选矿工艺流程及选矿试验研究

唐文诏

(新疆有色地质勘查局地质矿产勘查研究院 乌鲁木齐 830000)

1 引言

福建某钨多金属矿。钨代表矿含钨WO30.30%,以白钨矿为主,属于白钨-方解石-萤石型。较难分离回收。

2 矿石性质分析

2.1 原矿的化学成分

原矿多元素品位化验结果如下表1。

表1 原矿多元素化学分析结果 w/%

2.2 钨的化学物相

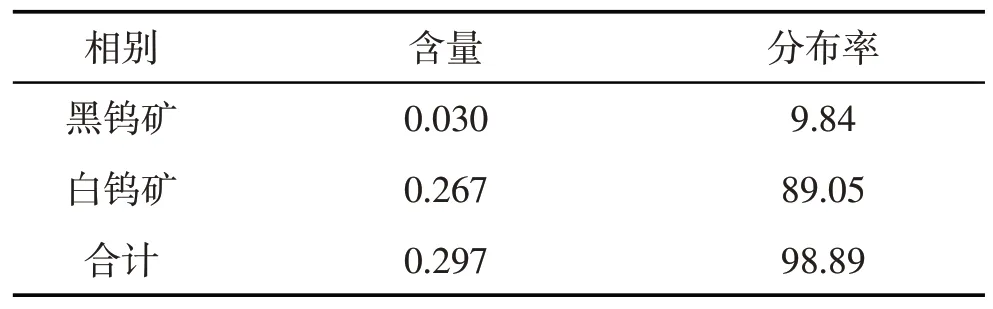

对钨矿物进行了化学物相分析,结果见表2。

表2 原矿中钨的化学物相分析结果 %

由表2可知,黑钨矿和白钨矿两者所占比例分别为9.84%和89.05%,合计分布率达98.89%。

3 选矿工艺流程的选择

白钨矿选别一般有重选法、磁选法和浮选法。由于嵌布粒度较细的白钨矿可浮性较好,常用浮选法回收。白钨矿的浮选法可分为加温法和常温法。本文进行了多种工艺流程方案的对比试验,采用了摇床+磁选工艺,常温精选浮选工艺和加温搅拌精选浮选工艺分别对钨矿进行回收。

当磨矿细度为-0.074mm 60%时,采用摇床+磁选工艺探讨试验获得钨精矿WO3品位为22.98%,钨回收率为13.77%。钨的金属量损失较大;当磨矿细度为-0.074mm 80%时,采用钨粗精矿常温精选浮选探讨试验获得钨精矿WO3品位为29.70%,钨回收率为50.79%;当磨矿细度为-0.074mm 80%时,采用钨粗精矿加温搅拌精选浮选探讨试验获得钨精矿WO3品位为37.80%,钨回收率为72.75%。考虑到钨的品位及保证钨回收率等因素,确定采用钨粗精矿加温搅拌精选的工艺原则流程。

4 选矿试验研究及结果讨论

4.1 钨粗精矿粗选条件试验

钨粗精矿粗选条件试验。试验以原矿作为给矿,采用浮选方法回收白钨矿。碳酸钠作为调整剂,水玻璃作为抑制剂,油酸钠作为捕收剂。

4.1.1 磨矿细度条件试验

为了保证矿物基本单体解离度,提高浮选回收率,在固定碳酸钠用量500g/t,水玻璃用量500g/t,油酸钠用量1000g/t的试验条件下进行了磨矿细度条件试验。试验结果说明,随着磨矿细度的增加,钨粗精矿钨品位逐渐上升,钨回收率先增大后降低,为了保证钨回收率,粗选磨矿细度选择-0.074 mm 80%为宜。

4.1.2 调整剂碳酸钠用量条件试验

用碳酸钠调pH 值时能有效扩大白钨矿与方解石和萤石之间的可浮性差异。在固定磨矿细度为-0.074 mm 80%,水玻璃用量500g/t,油酸钠用量1000g/t 的试验条件下,进行了碳酸钠用量试验。试验结果显示,随着碳酸钠用量的增加,矿浆pH 值不断升高,钨粗精矿WO3回收率逐渐升高,当碳酸钠用量大于500g/t时,钨粗精矿WO3品位和回收率变化不大,因此,确定碳酸钠用量500g/t,此时矿浆pH 值为7-8。

4.1.3 抑制剂水玻璃用量条件试验

水玻璃对白钨矿、萤石和方解石三种含钙矿物的抑制能力强弱顺序为萤石>方解石>白钨矿。在固定磨矿细度为-0.074 mm 80%,碳酸钠用量500g/t,油酸钠用量1000g/t 的试验条件下,进行了水玻璃用量试验。试验结果显示,随着水玻璃用量的增加,钨粗精矿WO3品位逐渐升高,当水玻璃用量500g/t 时,钨粗精矿WO3回收率相对较高,最终确定钨粗选水玻璃用量500g/t。

4.1.4 捕收剂油酸钠用量条件试验

油酸是一种钨矿浮选的常规捕收剂,其捕收能力强,但选择性较差,在水中溶解分散不好。一般情况下对油酸进行改性(即皂化)后使用,选矿效果较好。在固定磨矿细度为-0.074 mm 80%,碳酸钠用量为500g/t,水玻璃用量为500g/t 的试验条件下,进行了油酸钠用量试验。试验结果显示,随着油酸钠用量的增加,钨粗精矿WO3回收率逐渐升高;当油酸钠用量为1000g/t时,钨粗精矿WO3回收率变化不大,最终确定钨粗选油酸钠用量为1000g/t。

4.2 钨粗精矿精选条件试验

为了探究精选试验的最适宜条件,进行了钨粗精矿精选条件试验。以钨粗精矿作为给矿,矿浆浓度为50%,加入大量水玻璃60~120kg/t 对粗精矿,矿浆加温到70~90℃,加温搅拌30~50min;使方解石表面的捕收剂被解吸,白钨矿获得选择性的上浮。

4.2.1 加温搅拌精选—温度试验

加温搅拌精选—温度试验以探究搅拌时最适宜温度。试验固定矿浆浓度为50%,水玻璃用量为100kg/t 钨粗精矿,搅拌时间为40 min。试验结果显示,随着温度的提升,钨精矿WO3逐渐提高,回收率有下降趋势,但是当温度大于80℃后,指标变化不大,因此,确定加温搅拌精选温度为80℃。

4.2.2 加温搅拌精选—水玻璃用量试验

在高浓度水玻璃的强烈竞争吸附条件下,HSiO3-离子以及胶态硅酸比油酸更容易在方解石、白云石表面吸附;而与此相反,油酸则比HSiO3-离子以及胶态硅酸更容易在白钨矿表面吸附,于是可较好的对白钨矿和方解石进行浮选分离,获得合格的白钨精矿。为了确定加入水玻璃的最佳浓度,进行了加温搅拌精选-水玻璃用量试验。试验固定矿浆浓度为50%,加温搅拌精选温度为80℃,搅拌时间为40 min。试验结果显示,随着水玻璃用量的增加,钨精矿WO3品位逐渐提高,回收率有所下降;水玻璃用量100kg/t(对钨粗精矿),钨精矿WO3品位可以达到50.34%,因此确定加温搅拌精选—水玻璃用量为100kg/t钨粗精矿。

4.2.3 加温搅拌精选—搅拌时间试验

试验固定矿浆浓度为50%,加温搅拌精选温度为80℃,玻璃用量为100kg/t 钨粗精矿。试验结果显示,随着加温搅拌时间的延长,钨精矿WO3品位逐渐提高,但是WO3回收率随之降低,最终确定精选加温搅拌时间为40min。

4.3 优化条件后的闭路试验结果

根据条件试验结果选定的工艺参数进行钨浮选全流程综合条件闭路试验。闭路试验考虑中矿返回带入了剩余药剂,对药剂用量、流程结构进行了适当调整,将粗选水玻璃用量调至750 g/t,油酸钠用量调至900 g/t,试验结果见表3。钨浮选全流程综合条件闭路试验最终获得钨精矿WO3品位54.76%,WO3回收率90.70%;综合尾矿WO3品位0.03%的选矿技术指标。

表3 钨浮选全流程综合条件闭路试验结果

5 结论

(1)本实验从三种工艺流程方案的对比试验结果分析可知,以钨粗精矿加温搅拌精选工艺流程作为该矿石的原则流程方案最为合理。

(2)钨粗精矿粗选条件试验。确定了磨矿细度为-0.074 mm 80%,调整剂碳酸钠用量为500g/t,抑制剂水玻璃用量为500g/t,捕收剂油酸钠用量为1000g/t时钨粗精矿的品位和回收率综合指标为最佳。

(3)加温搅拌精选最佳温度为80℃,加温搅拌精选水玻璃最佳用量为100kg/t 钨粗精矿,精选加温最佳搅拌时间为40min。

(4)将水玻璃用量调至750 g/t,油酸钠用量调至900 g/t 后,闭路试验最终获得最佳选矿指标钨精矿WO3品位54.76%,WO3回收率90.70%,尾矿WO3品位0.03%。