高硼硅玻璃熔制工艺探讨

徐正本,王宏彦,李树英,张超,刘方宇

高硼硅玻璃熔制工艺探讨

徐正本,王宏彦,李树英,张超,刘方宇

(山东乐和家日用品有限公司,山东 济宁 272100)

从高硼硅玻璃所具有的优良性能出发,进行了熔制池窑结构特点的分析以及不同规模熔制池窑在占地面积、熔化面积、投资额、产出量、单位能耗、设备使用寿命、材料消耗、人工消耗等方面的比较,并指出玻璃生产企业选用熔化面积越大的熔制池窑越有利于降低能耗。此外,还分析了高硼硅玻璃熔制质量的影响因素,包括配合料及投料方式、熔制制度、耐火材料、熔制池窑及加速剂类型、性能等。分析对于高硼硅玻璃生产企业提升生产质量和效率具有借鉴参考价值。

高硼硅玻璃;熔制池窑;熔制工艺;合理选型

高硼硅玻璃作为特种玻璃,其光学和热力学性能优良,但是将石英砂、硼砂、硼酸等材料在熔制池窑内高温加热制成玻璃液的熔制生产过程中存在熔化难、硬度高、成型难等问题,导致玻璃成品可能存在质量缺陷,所以,熔制池窑的合理选型及熔制工艺的恰当选择是优质高硼硅玻璃生产的重要保障。

1 高硼硅玻璃的性能及熔制池窑的选用

1.1 高硼硅玻璃的性能

高硼硅玻璃热膨胀系数低,热稳定性能优良,具有较大硬度和抗磨耗性,使用寿命比一般玻璃长;高硼硅玻璃不会发生腐蚀而生成氧化膜,热导性良好;电阻率大,抗酸腐蚀性良好,但抗碱性一般。高硼硅玻璃熔制所需温度较高,通常采用电辅助加热及全电熔熔制工艺技术,为防止硼的挥发,应进行料道密封处理,为减少玻璃液的分层,应提高底层玻璃液的温度[1]。

1.2 高硼硅玻璃熔制池窑结构特点

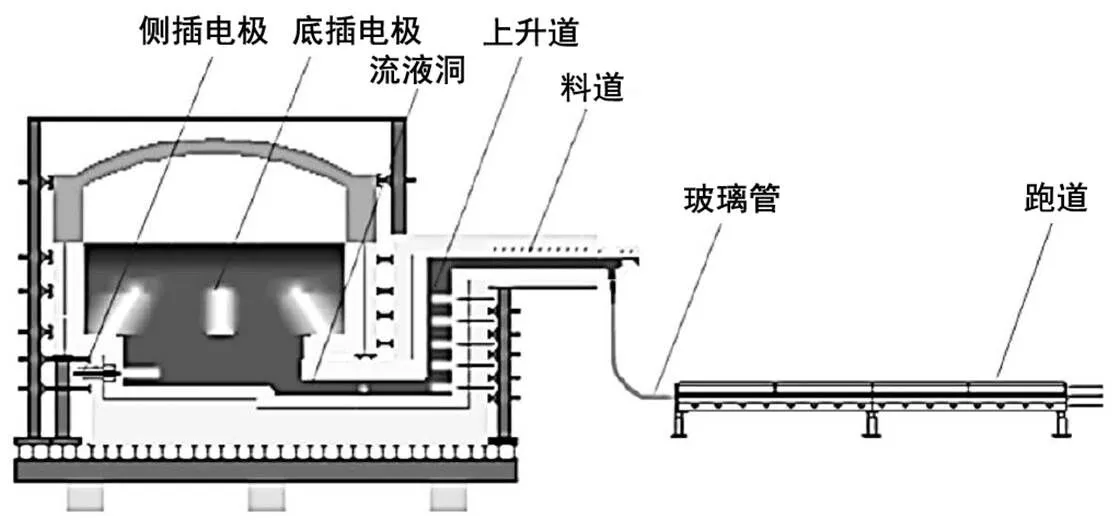

高硼硅玻璃熔制池窑通常包括侧插电极、底插电极、流液洞、上升道和料道、跑道、玻璃管、监控系统、冷却水系统、成型系统等部分,应用普遍的15.1 m2全电熔池窑,采用12角形阶梯深池垂直融化方式,其结构特点如图1所示。该型号的熔制池窑熔化效率高、单耗低、投资少、占地少,其与硼硅3.3玻璃液电阻结合使用可以降低电流密度,通过增加电极布置的合理性,实现高温熔化,80~120 ℃冷顶结构可以有效控制氧化硼的挥发性,降低表层挥发对熔制质量的不利影响,窑底温度的调节能避免出现玻璃分层现象[2]。

高硼硅玻璃熔制池窑耐火材料一般选用锆刚玉砖、黏土浇筑砖、粘土保温砖、高铝砖、锆质捣打料等。由电极、变压器系统、温控系统、冷却水测量控制系统、液面测控系统所构成的熔炉控检系统主要进行熔制池窑玻璃液温度、电极电流、液位、水套温度等参数的监控与超限值预警。

图1 15.1 m2全电熔池窑结构

在使用高硼硅玻璃熔制池窑过程中,必须加强对主熔化电极参数及其对料液质量、窑体寿命等影响的控制。因受测温位置和熔制方法的限制,温度显示比熔化功率变动要滞后,但玻璃液温度和电导率存在对应关系,所以,使用高硼硅玻璃熔制池窑过程中,可以高性能进口数控以为前端控制单元,并通过恒电流控制熔制过程。

1.3 高硼硅玻璃熔制池窑的比选

高硼硅玻璃熔制过去所采用的电阻丝加热的电阻熔炉能耗高,生产成本高,环境污染大,当前已经基本被淘汰。目前生产企业基本采用全电熔熔制工艺,为降低能耗和生产成本,提升熔制生产效率,生产企业通常十分重视熔制池窑型选择,熔制面积、熔制量及熔制工艺控制等方面。从当前实际应用结果看,不同规模的高硼硅玻璃熔制池窑在熔化面积、占地面积、投资额、能耗、产出量等方面存在一定差异,具体如表1所示,生产企业应根据实际情况合理选用。

通过表1不难发现,熔化面积增大,设备投资金额必然增加,占地面积也增大,产出量增加。但是从材料消耗和人工消耗来看,从28.46万元/t和3.58人/t分别下降至12.98万元/t和1.05人/t,降幅分别超过了100%和200%,能耗的大幅度下降是生产成本控制的重要指标,所以,企业选用熔化面积越大的熔制池窑越有利于降低能耗。

表1 不同规模高硼硅玻璃熔制池窑的比较

占地面积/m2熔化面积/m2投资额/万元产出量/(t·d-1)单位能耗/(kW·h·kg-1)设备使用寿命/月材料消耗/(万元·t-1)人工消耗/(人·t-1) 105.0240~2709.51.4~1.624~3028.463.58 157.5260~30013.51.2~1.330~3624.071.34 3015.1360~40026.51.0~1.130~3615.241.16 4018.0450~48035.50.9~1.130~3612.981.05

2 高硼硅玻璃熔制工艺

2.1 熔制过程

高硼硅玻璃熔化温度高,具有较强的挥发性、分层性和分相性等特征,为进行高硼硅玻璃熔制,应首先通过人工方式将配合料放入电熔窑,玻璃液熔化后从流液孔洞内流经上升孔道,再经料道溢流后将表层废料排除,最终将均化程度好、达到成型温度的流液送至供料机和真空保温跑道。在硅酸盐形成阶段,玻璃原料在高温下转化成800~1 000 ℃的硅酸盐和SiO2混合烧结物;在玻璃形成阶段硅酸盐和SiO2扩散后混合烧结物成为1 200~1 500 ℃的含有大量气泡的透明状玻璃液,但化学成分并不稳定;在玻璃液澄清阶段,随着玻璃液黏度降低,气泡逐渐排除,并在其均化阶段,化学组分更加均匀,玻璃液内节瘤条纹等不断熔解和扩散。通过以上各个阶段在同一时间不同空间内完成,玻璃质量逐渐符合规范要求,玻璃液温度冷却至200~300 ℃后黏度达到102~103 Pa·s[3]。

2.2 高硼硅玻璃熔制工艺的影响因素

2.2.1 配合料及投料方式

配合料因素中对高硼硅玻璃熔制工艺及质量影响最大的是石英砂颗粒度及形态,过大的颗粒度会增大熔制难度、加大熔制过程能耗;过小的颗粒度会导致配合料发生分层结块现象,影响玻璃成分控制;颗粒度不均匀则会导致结石的出现。根据生产经验,石英砂的颗粒度通常保持在0.15~ 0.80 mm。除严格控制石英砂颗粒度外,还可以考虑将20%~25%用量的干净清洁的碎玻璃加入配合料内,以起到防止配合料分层,加速玻璃熔化的作用。

从实践来看,采用薄层投料法进行电熔炉高硼硅玻璃熔制,能加速配合料热分解及气泡的排出,澄清效率高。

2.2.2 熔制制度

温度、液面控制、压力等在内的熔制制度是最重要的影响高硼硅玻璃熔制工艺的因素。熔制温度与石英砂材料熔化速度正相关,在1 400~1 500 ℃温度下,熔制温度每升高1 ℃,石英砂材料熔化速度将增大2%,同时,熔制温度还会影响熔制池窑龄和使用寿命,加速燃料消耗及对耐火材料的侵蚀。考虑到熔化池是电容窑炉的基本供热区域,应将大功率电极均匀布设于熔化池上下层,确保玻璃熔化及玻璃液升高至出料最佳温度所需热量的供应,及时补充窑体所散失热量。在流液洞、料道等部位所布设的电极必须由电炉变压器进行电压供应,变压器容量、变压器选配等通常根据高硼硅玻璃熔制产量、熔化效率及热效率等综合确定。高硼硅玻璃熔制要求电炉变压器发挥隔离、降压作用的同时,还应有输出功率的可调节性,应选用磁性调压器、三相可变调压器等调压。此外,影响高硼硅玻璃熔制质量的因素还有耐火材料、熔制池窑及加速剂类型、性能等,在高硼硅玻璃熔制生产过程中必须综合考虑可能的影响因素,确保熔制质量。

3 结论

随着高能耗、高污染经济增长方式的转变,高硼硅新型玻璃材料的应用领域日渐广泛,高硼硅玻璃熔制质量与占地面积、熔化面积、投资额、产出量、单位能耗、设备使用寿命、材料消耗、人工消耗等密切相关,此种玻璃材料具有良好的光学和热力学性能,但是热熔化温度和成型温度较高,选择科学合理的熔制工艺,并在其生产过程中实现能耗与产量、效率之间的均衡是值得玻璃生产企业深入研究的问题。

[1]杨德博.高硼硅玻璃全电炉产品结石缺陷分析及产生原因探究[J].玻璃搪瓷与眼镜,2020,48(1):38-42.

[2]徐正本,王宏彦,张超.高硼硅玻璃全电熔窑生产工艺控制探讨[J].冶金与材料,2018,38(6):114-115.

[3]吴文玲.高硼硅玻璃的产品质量控制[J].江苏建材,2018(1):9-11.

TQ171.623

A

10.15913/j.cnki.kjycx.2020.18.035

2095-6835(2020)18-0091-02

徐正本(1989—),男,山东济宁人,本科,助理工程师,研究方向为高硼硅玻璃的成型和配方。

〔编辑:严丽琴〕