基于射频识别管理的纸机轴承在线自动修复系统研究

张开生 王 泽 赵小芬

(陕西科技大学电气与控制工程学院,陕西西安,710021)

滚动轴承是纸机的关键部件,其工作时间长、工作环境差、极易发生故障。据不完全统计,在纸机故障中,约30%的故障是由滚动轴承引起的[1]。传统的轴承故障处理方法是停机对故障轴承进行更换,由于事发突然可能会对造纸厂造成重大的经济损失,因此及时检测到轴承故障即将发生的隐患,并在线自动修复纸机轴承故障,可以有效减少计划外停工带来的损失。

目前,国内外学者在滚动轴承的故障检测方面已经进行了大量工作。针对轴承故障产生的原因,陈丽华[2]对相关数据进行统计,统计结果显示86%的轴承故障是由于设备技术人员操作不当造成的,其中润滑不当所占比率高达34%。针对轴承故障的检测,刘自然等人[3]提出了改进经验小波变换的故障特征提取方法,解决传统经验小波变换需要预先设置分解模态数和难以对信号频谱进行适当分割问题。谭俊杰等人[4]提出了无监督迁移成分分析和深度信念网络的故障轴承诊断方法,解决了由于故障轴承样本少导致的识别精度低的问题。应雨龙等人[5]能够在确保检测实时性的同时,准确有效地识别不同滚动轴承故障类型及其严重程度。Mao 等人[6]提出一种深度迁移学习算法实现在线对故障轴承的检测。Xing 等人[7]利用归一化的稀疏自动编码器(AE)构建本地连接的网络,以从原始数据中提取深度特征进行早期故障诊断。但Mao等人和Xing 等人的检测算法一般需要大量的辅助数据进行模型训练,否则会导致特征提取不足,降低诊断和检测效果。Lu 等人[8]针对轴承早期故障在线检测,提出采用长短期记忆网络来计算故障过程与正常状态之间的偏差,但该文献更加注重虚警策略的构建,缺乏对在线故障特征的提取。

国内外文献针对轴承早期故障的在线检测工作较少且故障特征的提取不足,此外没有提出如何对轴承早期故障进行在线修复。因此为了研究检测轴承早期故障以及在线修复轴承故障的方法,本文系统提出采用Hilbert-Huang变换算法对轴承早期故障进行检测以及特有的修复液在线完成对轴承早期故障的自动修复。在实际应用中,由于小波变换仅用于处理线性非平稳信号,且小波基的选取构建具有较高难度,无法广泛应用到工业界。Hilbert-Huang 变换的优势在于:具有自适应性、局部性、完备性与近似正交性,无需设定基函数;在处理非线性非平稳信号时可以抑制谐波分量,过滤信号中的噪声,同时克服Hilbert存在负值频率的问题,得到具有物理意义的正数瞬时频率,从而实现准确的时频分析。系统在早期检测到轴承发生故障后,及时通知值班室人员,值班室人员持电子标签对射频识别(Radio Frequency Identification,RFID)读写器进行刷卡操作[9]。RFID管理系统控制故障轴承上方修复液的加入,实现在线自动修复早期故障轴承。

1 系统方案构建

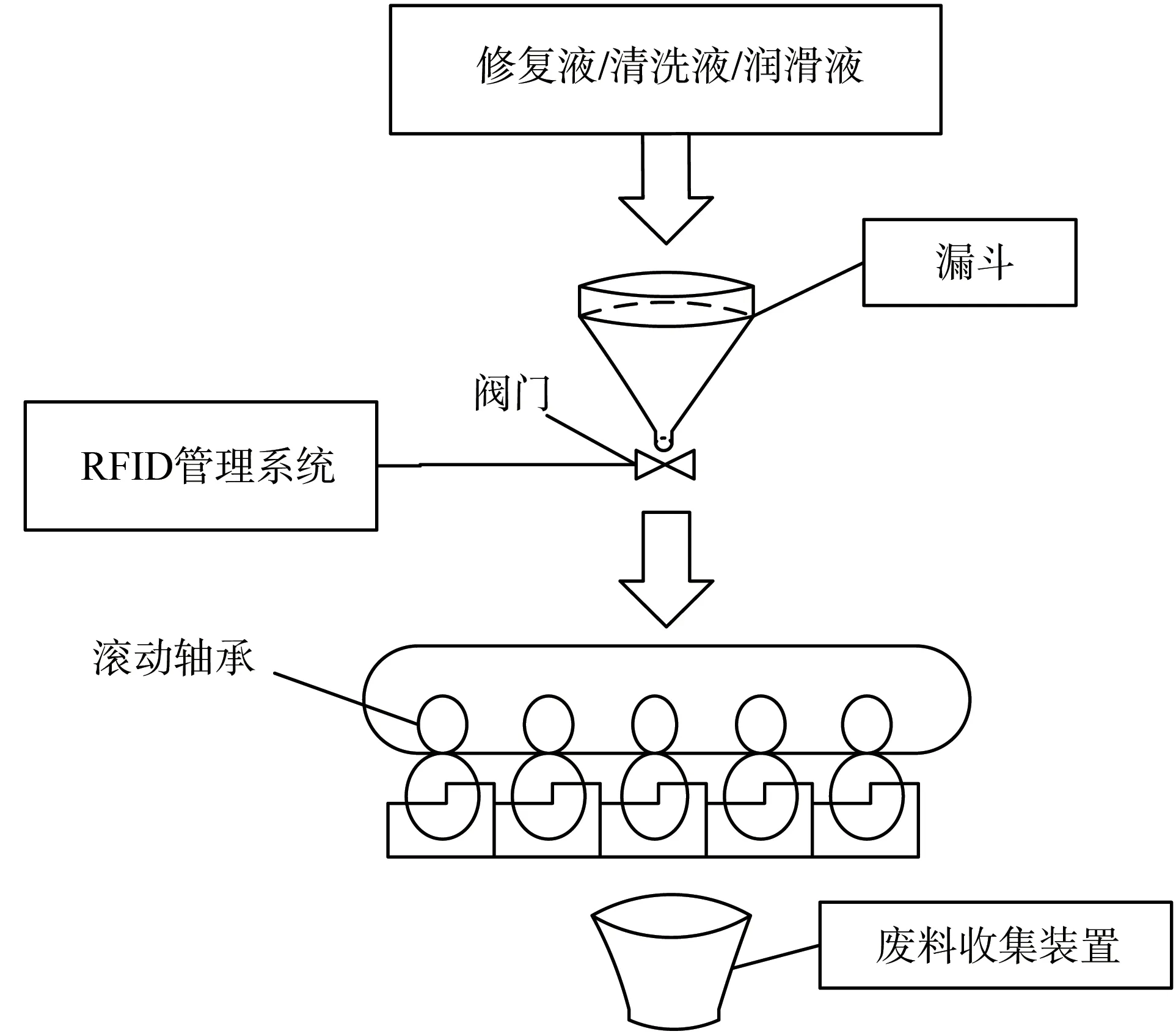

系统主要功能需求分为两方面,一方面是轴承早期故障的在线检测,另一方面是轴承故障的自动在线修复。为了实现上述两种功能,构建系统的整体框架由RFID 管理系统、纸机轴承修复液、清洗液、润滑油、阀门、漏斗及废料收集装置等组成,系统整体结构图如图1所示。

图1 系统整体结构图

由图1 可见,漏斗安装在滚动轴承上方,阀门安装在漏斗底部位置,正常工作情况下阀门处于常闭状态。废料收集装置放置在滚动轴承下方的地面上,用于收集修复液、清洗液及润滑液等废料。RFID管理系统中的继电器与阀门相连,可控制阀门的打开与关闭。在系统初始化阶段,RFID管理系统用于管理不同型号轴承清洗液、修复液及润滑液用量的设置。技术工作人员根据系统初始化时不同轴承的参数用量,提前配置好修复液。清洗液用于清洗掉润滑油或修复液等其他杂物。润滑油用于减小轴承正常运转情况下产生的摩擦力。系统提供修复液的配方,此配方针对检测到轴承早期的故障进行修复。修复液的配方为基础油PAO-6 或煤油与蓖麻油(质量比为2∶3)、15%~20%癸二酸二异丁酯、5.0~10.0 g/L聚乙二醇、0.1%~1.0%甘氨酸、0.1~1.0 g/L烷基酚氧乙烯醚、5%~10%过氧化氢、10%木质素改性二氧化硅纳米颗粒(粒径100 nm)。配方中的原料用量均以修复液总质量为基准。

为了实现轴承故障的早期检测以及在线修复轴承故障,构建系统的具体方案为在系统初始化阶段利用RFID 管理系统设置不同型号的轴承相对应的清洗液、修复液及润滑液的用量。在初始化设置完成后,系统进入主流程采用Hilbert-Huang变换算法对轴承早期故障进行在线检测。当识别到轴承的早期故障后,RFID管理系统将警报信息传达到值班室。值班室工作人员持电子标签对RFID管理系统的读写器进行刷卡操作。RFID读写器识别到电子标签后,控制漏斗底部的开关打开,漏斗中装有的修复液匀速滴落到轴承故障位置处,完成对磨损轴承的自动修复工作。针对生产线较长,滚动轴承数量较多的情况,系统根据轴承座长度将其等分为几个区域,按照区域增设系统装置进行检测。系统微处理器LPC2103由于其小型化、低功耗等特点适用于工业控制,可以独立高速处理其监测的轴承振动信号,控制相应的阀门状态完成早期轴承故障修复工作,因此系统可以适应较长的生产线。

1.1 系统硬件设计

系统硬件包括轴承早期故障检测模块、RFID 管理模块、轴承故障修复模块。轴承早期故障检测模块由振动传感器、LPC2103微处理器组成。系统采用的振动传感器为加速度传感器,其型号为RVT-120,安装在轴承座上。此型号传感器具有适应纸机恶劣环境工作的能力,同时安装拆卸方便,便于后期维护。振动传感器监测轴承的振动信号,并将监测数据传输至微处理器。系统的结构框图如图2所示。

图2 系统的结构框图

从图2 可以看出,RFID 管理模块由LPC2103 微处理器、RC522 读写器、电子标签(专用卡)、继电器、蜂鸣器及警报灯等组成。RC522读写器只能识别专用卡。每个电子标签(专用卡)对应存储不同尺寸轴承的型号。值班室安装多组警报灯和蜂鸣器,每组警报灯与蜂鸣器分别对应不同位置处轴承,将每组警报灯与蜂鸣器进行统一编号。系统继电器的输出端连接漏斗下方的阀门,控制阀门的闭合与打开。当检测到轴承的早期故障后,主控芯片LPC2103控制该轴承对应的警报灯与蜂鸣器的点亮与鸣响。值班室人员收到警报信息并持电子标签执行刷卡操作,微控制器通过改变继电器状态控制阀门的打开。系统电路连接图如图3所示。

轴承故障修复模块由修复液和阀门组成。修复液用于修复轴承早期故障;阀门安装在漏斗底部,轴承未发生故障情况下阀门处于常闭状态。修复液可通过阀门加入至故障轴承位置。轴承理论外环故障频率25.85 Hz,内环故障频率33.21 Hz,滚动体故障频率11.10 Hz。因此根据轴承振动信号的频率分量判断轴承是否发生故障以及何时修复完成。若轴承损伤严重,使用修复液无法完全修复,就为计划外停机进行备案,更换故障轴承。

1.2 系统软件设计

系统软件设计为轴承早期故障的检测算法设计,由于早期的轴承故障信息很容易被噪声干扰,较难确定正常轴承状态和早期轴承故障状态之间的特定边界,因此通过信号分析技术提取轴承振动信号的特征信息。造纸机械实际产生的振动信号具有非平稳性、非线性等特点,传统的信号处理方法已不能适应实际生产运行中振动信号的处理[10]。系统对于轴承早期故障的检测方法采用振动传感器获取轴承的振动信号,通过Hilbert-Huang 变换算法对获取到的振动信号进行分析得到轴承振动信号的边际谱信号。Hilbert-Huang 变换算法能够自适应地提取非线性、非稳态信号的局部特征[11],因此适用于轴承早期故障的检测。

图3 系统电路连接图

轴承早期故障的振动时频信号会出现周期性高频分量,与正常轴承周期性的低频信号不同,因此通过Hilbert-Huang变换算法对早期故障轴承的时频分量进行时频分析,可检测出轴承故障。此外,由于轴承内圈故障、外圈故障以及滚动体故障对应的故障频率是不同的,Hilbert-Huang变换算法能够筛选出不同的故障类型。轴承故障检测原理图如图4所示。

图4 轴承故障检测原理图

2 轴承早期故障检测算法研究

2.1 Huang算法分析

Hilbert-Huang 算法由两个算法组合而成,即Hil‐bert 变换算法[12]和Huang 算法。Huang 算法又称经验模式分解(EMD,Empirical Mode Decomposition)。Hilbert变换算法要求输入信号只能是线性稳态的,但轴承振动信号是非线性、非稳态的,因此不能直接使用Hilbert变换算法。通过Huang算法能够将轴承振动信号从非线性、非稳态信号转变成线性、稳态信号,Huang 算法是进行Hilbert 变换算法的前提条件。Huang 算法提出可以将任意信号分解为有限个固有模态函数(IMF)的经验模态分解(EMD)方法[13]。

固有模态函数(IMF)严格遵守条件:

(1)信号在全部时间范围内,过零点个数和局部极值点个数必须相差小于等于1。

(2)信号在任何1 个局部时刻,上包络和下包络的均值必须为0。

信号x(t)经验模态分解(EMD)步骤为:

(1)找到原始信号所有的极大值点和极小值点,通过插值曲线做极大值点和极小值点的包络线,得到上包络线u(t)与下包络线l(t)。

(2) 求上包络线与下包络线的平均值m1,见式(1)。

(3)用原信号x(t)减去m1,得到第1 个可能的固有模态函数h1,见式(2)。

(4)判断h1是否符合固有模态函数的两点定义,如果符合,那么h1就是x(t)的第1 个IMF 分量,记c1= h1;若h1不符合定义,则将h1作为原始信号,重复上述过程,假定循环k 次以后,得到h1(k-1)- m1=h1k,使得h1k满足IMF 的定义,则原信号x(t)的一阶固有模态函数分量为c1= h1k。

(5)原始信号x(t)减去当前IMF 分量c1,得到新原始信号r1= x(t) - c1,将r1重复步骤(1)~(4),得到x(t)的二阶固有模态函数c2。

(6)反复进行步骤(1)~(5),得到x(t)的第n 阶固有模态函数cn,以及余量rn。并且当rn是一个常量或单调函数时,整个EMD分解结束,最终得到式(3)。

式(3)表示原始信号x(t)可分解为n 个IMF 分量ci(i = 1,2,3,...,n - 1)和余项rn之和。因为余项rn为单调函数,对信号的频率没有任何影响,所以可以忽略不计。由此上式可改写为式(4)。

由于在实际情况中,一般IMF分量是越来越接近于0,很难满足IMF 分量严格遵守的第2 个条件。因此设定标准差(SD)方法作为判断IMF 分解何时结束的标准,见式(5)。

SD 值称为迭代阈值,SD 值为相邻两次得到IMF分量的标准差,系统选取SD 值为0.25 的时候分解结果比较理想。

2.2 Hilbert变换算法研究

式中,P为柯西主值。

(2)由ci(t)和c͂i(t)构造解析信号得式(7)。

(3)忽略EMD 结果中的残余分量rn,R 表示取实部,则原始信号可表示为式(8)。

(4)Hilbert的幅值谱可以表示为式(9)。

(5)可以从Hilbert幅值谱表达式看出,Hilbert幅值谱是以时间为自变量,以瞬时幅值和瞬时频率为表达三维时-频谱图,进一步得到Hilbert边际谱,见式(10)。

式中,T 为信号的采样时间,H(ω,t)为Hilbert 时频谱,h(ω)为时频谱在时间T内的积分。

Hilbert边际谱反应的是信号瞬时频率和信号幅度在整个频率段随时间变化的关系。Hilbert边际谱可看作是一种三维分布,能够表现出信号局部时间、频率、幅值3种特性。当在Hilbert边际谱中某一瞬时频率与纸机轴承故障信号振动频率一致时,表明轴承发生故障,系统进行警报。因此Hilbert-Huang变换算法通过分解原始纸机轴承信号为一系列IMF分量,将非线性、非稳态的原始轴承信号转变成为线性稳态的一系列IMF分量,再对IMF分量进行Hilbert变换突出轴承信号的幅值、频率及时间属性,进而检测出轴承早期故障。

3 轴承早期故障在线自动修复

轴承早期故障在线自动修复方案为在系统初始化阶段,值班室人员持相对应轴承型号的电子标签(专用卡)对RFID 读写器进行刷卡操作,完成清洗液、修复液及润滑液用量的设置,便于之后对不同型号轴承的修复工作。若在系统初始化阶段RFID 读写器超过30 s都没有读到专用卡的数据,系统流程进入对轴承早期故障的在线检测步骤。振动传感器采集轴承振动信号,利用Hilbert-Huang 变换算法分析轴承信号的边际谱,根据边际谱中轴承频率与不同类型轴承故障频率的对应关系,从而检测轴承是否发生故障以及发生的是哪种类型的故障。当在早期检测到轴承发生故障后,微处理器LPC2103控制安装在值班室的蜂鸣器与警报灯进行鸣响和点亮。由于蜂鸣器与警报器具有编号,且该编号与轴承具有一一对应的关系,因此值班人员根据编号信息可以找到故障轴承位置。值班人员进一步核实故障轴承情况,若轴承完全剥落则需要停机更换轴承,否则为轴承故障即将发生的隐患。值班人员持电子标签对RFID 读写器进行刷卡操作。RFID 管理系统识别到卡片后,控制漏斗下方阀门打开,由漏斗滴落的清洗液将故障轴承原先的润滑油等其他杂物清洗掉。待清洗完成后,系统修复液由漏斗匀速滴落在故障轴承处对磨损轴承进行修复。根据轴承振动频率判断故障轴承修复完成后,系统使用清洗液清洗掉修复液,可重新向轴承加入润滑油,关闭阀门开关。系统工作流程图如图5所示。

图5 系统工作流程图

系统投入使用前后修复故障轴承在每个阶段耗费的平均时间如表1所示。人工发现轴承故障的时间较本文方法滞后,其轴承损伤程度加深,故障修复时间较长。由表1的对比可知,系统投入使用后对于轴承故障的修复节省了大约100 min,同时系统针对轴承早期故障进行修复,一定程度地延长了轴承的寿命,有效提高了纸机的生产效率。

表1 轴承故障平均修复时间比较 min

4 结 语

为了检测轴承早期故障以及在线修复轴承故障,提出基于射频识别(RFID)管理系统的纸机轴承在线自动修复系统。系统采用Hilbert-Huang 变换算法实现对轴承早期故障的检测,首先将振动信号分解为有限个固有模态函数,其次将有限个固有模态函数作为Hilbert 变换的输入,得到Hilbert 边际谱。根据轴承故障频率的不同,可实现对轴承故障的准确检测,在检测到轴承的早期故障后,RFID 管理系统对值班室进行报警,值班室人员持电子标签进行刷卡操作,完成修复液的自动加入。此外,在系统初始化阶段,RFID 管理系统可针对不同型号轴承设置清洗液、修复液及润滑液用量。系统提供的专有修复液可在线完成对轴承故障的修复,节约了轴承故障修复时间,有效减少计划外停工次数,提高了纸机生产效率。系统适应工厂不同生产线能力较强,对纸机轴承早期故障在线修复提供了新的思路与方案。