定向钻孔探煤技术研究

赵子葵

(延安市禾草沟煤业有限公司,陕西 延安 716000)

0 引言

我国煤炭资源丰富,但是随着我国煤矿开采深度的增加,地质条件也随之变得愈加复杂,煤层间距、厚度变化越大[1-2]。在井田开拓延伸过程中,经常会遇到复杂的地质构造,同样会揭开潜在煤层。在巷道掘进的过程中,掘进工作面前方地质构造不明确,同时存在误揭煤层的危险性[3]。通过有效的定向钻孔进行探煤工作显得尤为必要。目前,对地质构造的勘探手段主要有地面三维地震、井下槽波地震、电勘探法等物探手段。这些手段存在勘探精度低、不准确,对工作面布置和顺槽掘进的指导性不强等缺点。煤矿井下定向钻进技术是指在煤巷或岩巷内沿设计方向按照预先设计的钻孔轨迹进行定向施工钻孔技术。随着煤矿井下定向钻进技术及装备不断改进和完善,其应用领域也不断扩大,目前,该项技术已逐渐应用于煤层顶板高位钻孔、顶底板梳状瓦斯抽采钻孔、地质勘探钻孔、长距离探放水钻孔以及煤层顶底板注浆加固钻孔等煤矿井下钻孔工程[4-6]。蜀河兴煤矿经过现场进行钻煤探孔验证,利用探煤技术探明煤层走向,钻孔预测结果准确,对我国煤矿定向钻孔探煤预测技术研究具有指导作用[7]。针对近煤层岩巷掘进过程中存在误揭煤层而导致煤与瓦斯事故,为保证掘进工作面施工安全,贾晓亮[8]提出近煤层岩巷掘进工作面“两探一预测”的探煤技术,并在宏发煤矿+1 650 m集中运输大巷得到验证。

井下千米定向钻进技术具有单孔成孔距离长、钻探轨迹可控、钻进效率高等优点[9],所以在煤矿井下针对相近煤层以及不明确的地质构造进行定向钻孔探测可发挥显著的作用。定向探煤钻孔即在预计距离煤层最小法向距离前,向巷道前方定向施工穿透顶底板煤层的钻孔,分别控制巷道前方上下左右的煤层[11-12]。

1 概述

延安市禾草沟煤业有限公司成立于2010年,公司位于延安市子长矿区,是国有大型煤炭开采和加工企业。其拥有稀缺优质45#气煤煤炭资源,属于国家明确规定的“两区一种”保护性开发资源。该矿商品煤生产能力3.0 Mt/a,主要由矿井和配套洗煤厂组成。

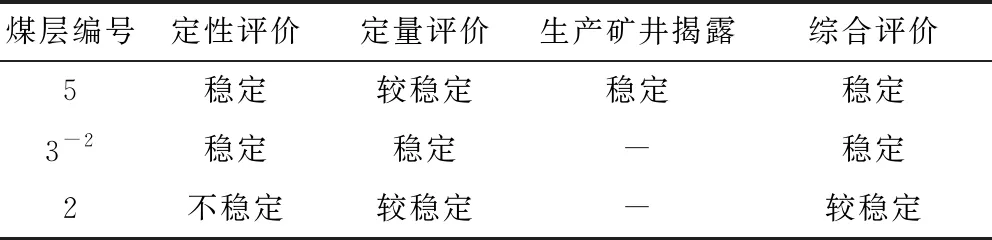

根据已知地质资料,禾草沟煤矿位于鄂尔多斯盆地陕北三叠纪煤田子长矿区的西南部,构造位置为鄂尔多斯盆地之延安斜坡中部、属于构造相对稳定的区段。构造形态总体为北西向缓倾的单斜构造,局部发育有宽缓的波状起伏。区内主要为近水平的平缓单斜地层,倾向NW,倾角为1°~3°,东部边缘地带有古河道冲刷带。区内含煤地层为三叠系上统瓦窑堡组,勘探钻孔揭露该组地层平均厚度为273.95 m,含煤层(煤线)8层,自上而下编为5上、5、4、3-1、3-2、3-3、2、1煤层,煤层总厚度平均9.33 m,含煤系数为3.4%,可采煤层厚度平均3.32 m,可采煤层含煤系数为1.2%[10]。其中5、3-2煤层全区分布,2煤层局部可采,其余煤层均不可采。具有开采价值的5、3-2、2煤层的煤层稳定性评价见表1。

表1 煤层稳定性评价

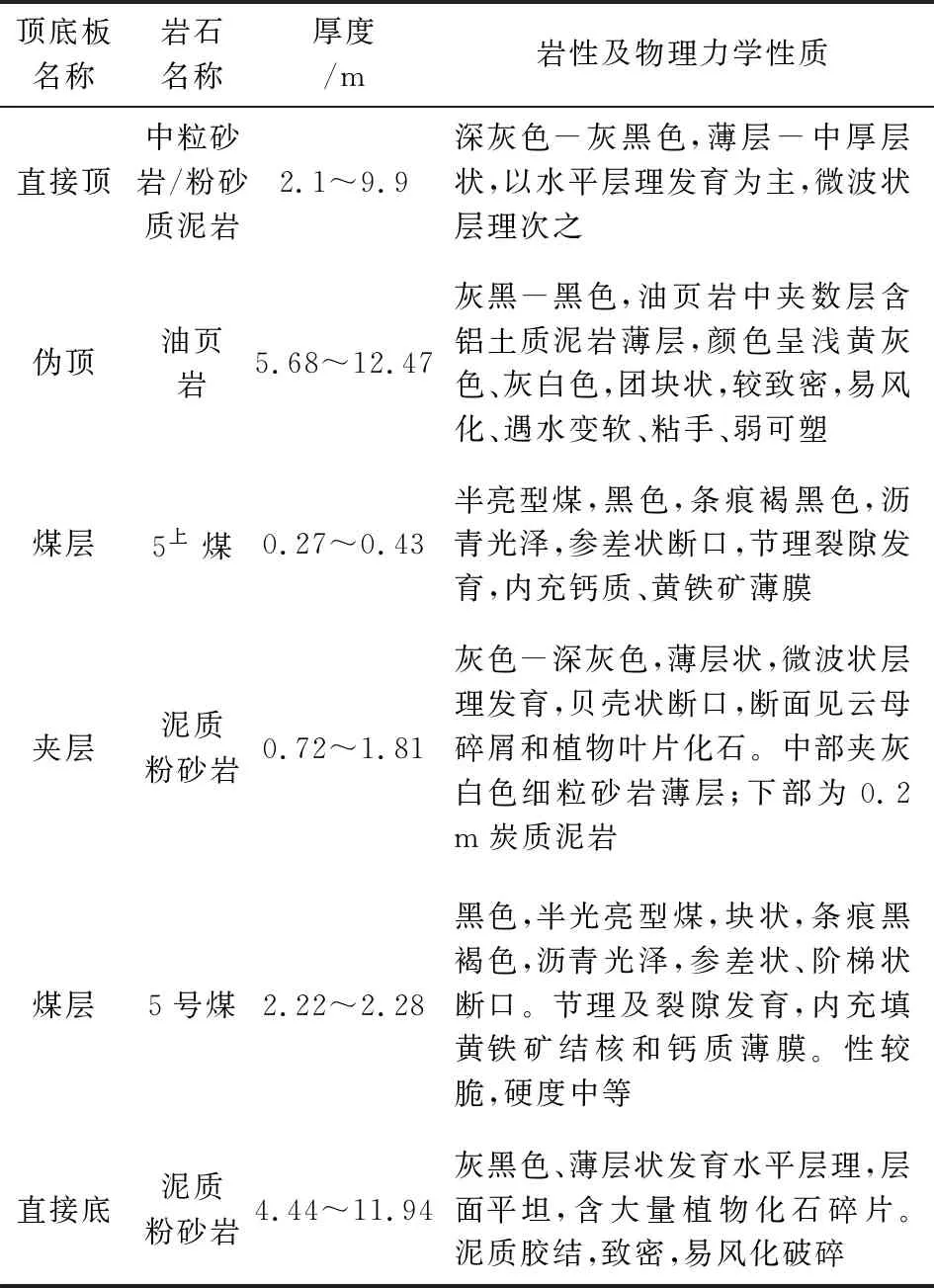

根据已揭露地质情况及钻孔(H109-H110)资料分析,禾草沟煤矿50214回风巷巷道顶板为油页岩与铝土质泥岩互层且层理发育的复合顶板,底板为泥质粉砂岩。煤层顶底板及其变化情况见表2。

表2 煤层顶底板及其变化情况

巷道工作面掘进至1 295 m时,揭露冲刷带,目前沿冲刷带掘进140 m,东西向影响范围预计600 m,南部向影响范围预计100 m。为了探明巷道工作面内部及掘进工作面前方煤层赋存情况,利用定向钻孔探煤技术进行精确探煤,避免在巷道掘进过程中发生误揭煤层、瓦斯突出等危险。

2 钻探设计

钻探定向钻孔是利用已知的地质资料,如岩层与煤层的厚度、倾角、硬度变化、埋藏深度等。在施工所允许范围内有规律地随着深度的变化改变钻孔倾角,使钻孔以理想的角度穿过矿体。禾草沟煤矿定向钻孔探煤技术具体设计参数如下。

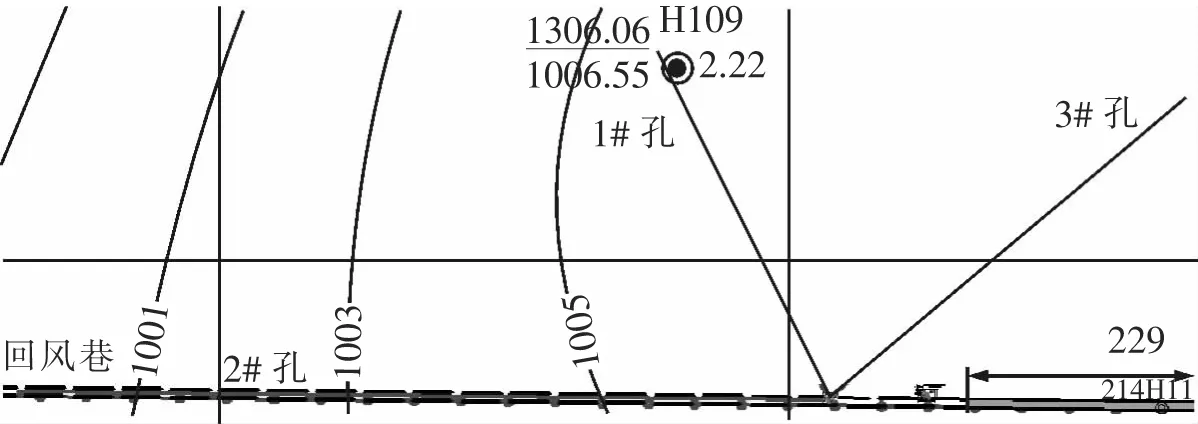

2.1 钻孔方位角及倾角设计

50214工作面回风巷掘进方位角为269.3°,总计布置3个钻孔。1#钻孔的设计开孔方位角为332.3°;2#钻孔的设计开孔方位角为269.3°;3#钻孔的设计开孔方位角为50°(开孔位置根据钻场的实际宽度确定距南帮的距离,根据开孔位置确定开孔方位角)。

各个探煤钻孔具体施工过程:1#钻孔沿方位332.3°施工228 m,50 m加补分支钻孔探顶;2#钻孔沿方位270.7°施工500 m,50 m加补分支钻孔探顶;3#钻孔沿方位50°施工280 m,50 m加补分支钻孔探顶。根据5号煤层底板等高线可知,预计1#钻孔开孔倾角为-5°,钻进至岩石层倾角调整为0°;2#钻孔开孔倾角为-5°,钻进至岩石层倾角调整为0°;3#钻孔开孔倾角为-5°,钻进至岩石层倾角调整为0°。

2.2 钻孔轨迹设计

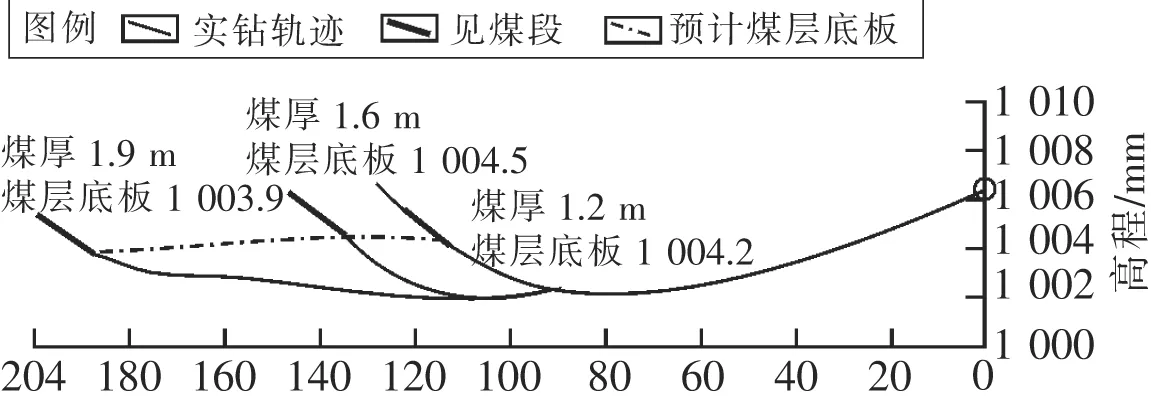

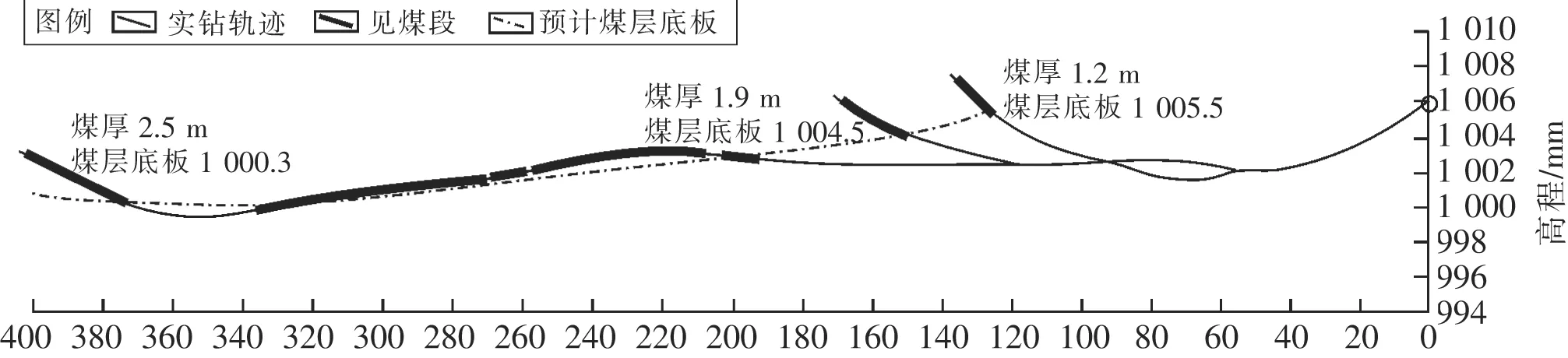

探煤钻孔沿油页岩底板砂岩定向钻进。施工顺序为1#、2#、3#钻孔依次施工。为确保钻孔能精准寻找到煤层,定向钻孔在施工过程中需要主动探顶施工,钻孔预计每50 m进行一次主动探顶作业,每次主动探顶施工预计有6 m左右,钻孔轨迹平面图如图1所示。1#、2#、3#钻孔的剖面图分别如图2、3、4所示。

图1 钻孔轨迹平面

图2 1#钻孔轨迹剖面

图3 2#钻孔轨迹剖面

图4 3#钻孔轨迹剖面

2.3 钻孔施工

钻场配备ZDY-6000LD(B)型煤矿用履带式全液压坑道钻机和履带式泥浆泵车。煤矿井下定向钻孔是采用水力排渣、随钻测量的一种钻孔施工工艺,主要是利用泥浆泵将静压水通过加压以后,通过钻杆内侧供水通道送达至孔底,然后再驱动孔底螺杆马达旋转,为钻头旋转切削煤岩提供动力。加压水沿着钻杆与孔壁之间的间隙排除孔内的钻屑。在施工过程中通过随钻测量系统实时测出孔底钻具的具体空间参数,比如倾角、方位角、工具面向角等。现场操作人员通过对比施工参数与设计参数,调整孔底钻具工具面向角,然后进行下一次钻进,依次按照此步骤施工直至实际钻孔轨迹沿着设计轨迹钻进至终孔。

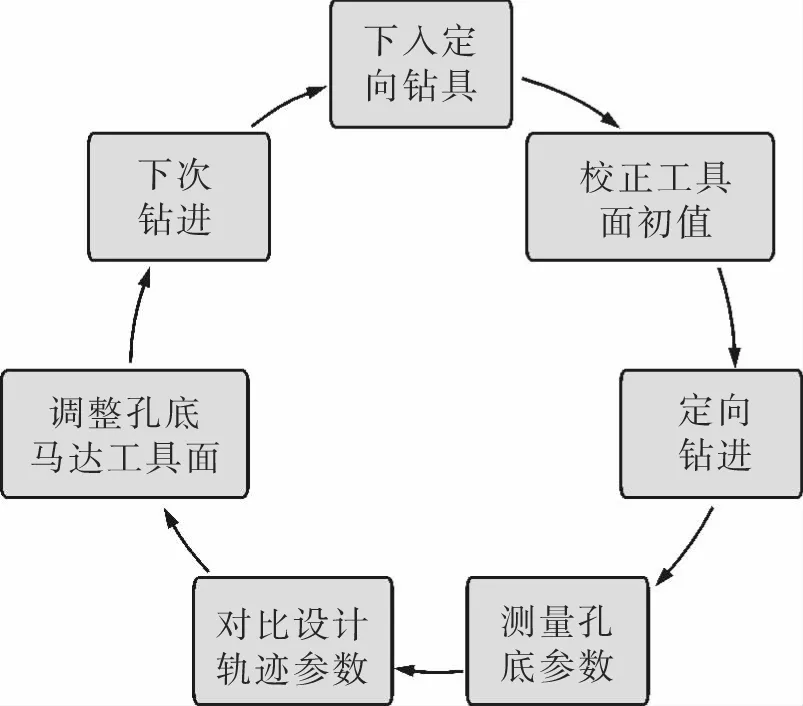

定向钻孔施工前必须将钻孔的设计参数导入井下电脑以指导定向钻进,定向钻进流程如图5所示。具体是:下入定向钻具→校正孔口工具面初值→定向钻进3 m或者6 m→测量一次当前钻孔孔底参数→对比设计轨迹参数→调整孔底马达工具面→下一次钻进,每钻进一次就要进行一次探管检测,检测钻孔孔底当前倾角、方位角,然后调整孔底马达继续钻进,依次进行下去至终孔。

图5 定向钻进流程

3 定向钻孔工艺效果

3.1 1#钻孔施工

1#钻孔施工情况:1#钻孔于4月15日夜班开孔,开孔方位角334.2°,开孔倾角-5°,4月18日早班完成1#主孔施工,主孔孔深207 m,共计设计2个分支,其中3次探到煤层顶板,按照实际进尺计取96 m,累计进尺303 m。

1#钻孔施工流程:①1#钻孔开孔后钻孔按倾角-5°施工,孔深90 m后开始增倾角进行主动探顶,111 m位置见煤,后继续钻进至129 m(1-1#钻孔),确定是煤层顶板,煤层厚度1.2 m;②提钻至孔深90 m处开分支钻孔,108 m后开始增倾角进行主动探顶,138 m位置见煤,钻进至孔深147 m(1-2#钻孔),确定是煤层顶板,煤层厚度1.6 m;③提钻至孔深108 m处开分支钻孔,111 m后开始增倾角进行主动探顶,138 m位置见煤,钻进至孔深207 m(1-3#钻孔),确定是煤层顶板,煤层厚度1.9 m。

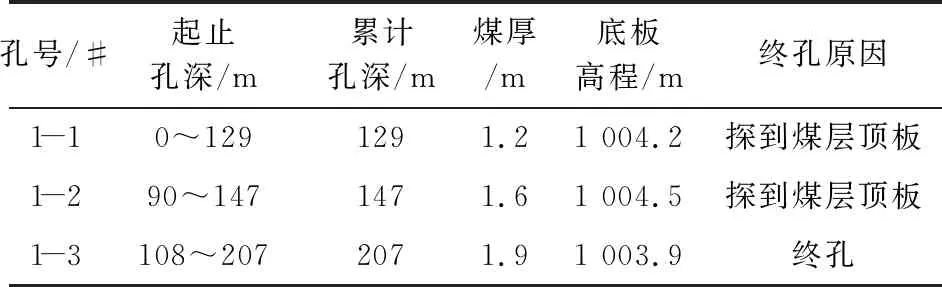

具体施工情况见表3。

表3 1#钻孔施工情况

3.2 2#钻孔施工

2#钻孔施工情况:2#钻孔于4月19日夜班开孔,开孔方位角274.15°,开孔倾角-5°,4月25日中班完成2#主孔施工,主孔孔深411 m,共开分支2个,其中2次探到煤层顶板,按照实际进尺计取153 m,累计进尺564 m。

2#钻孔施工流程:①2#钻孔开孔后钻孔按倾角-5°施工,孔深114 m后开始增倾角进行主动探顶,153 m位置见煤,后继续钻进至171 m(2-1#钻孔),确定是煤层顶板,煤层厚度1.9 m;②提钻至孔深114 m处开分支钻孔,351 m后开始增倾角进行主动探顶,195 m位置见煤,钻进至孔深411 m(2-2#钻孔),确定是煤层顶板,煤层厚度2.5 m;③提钻至孔深54 m处开分支钻孔,66 m后开始增倾角进行主动探顶,126 m位置见煤,钻进至孔深138 m(2-3#钻孔),确定是煤层顶板,煤层厚度1.2 m。

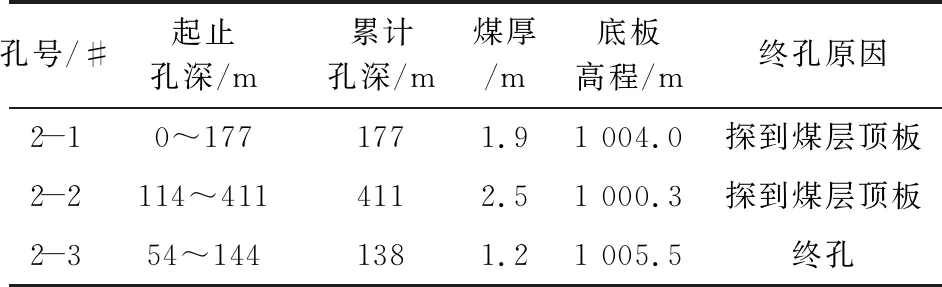

具体施工情况见表4。

表4 2#钻孔施工情况

3.3 3#钻孔施工

3#钻孔施工情况:3#钻孔于4月26日夜班开孔,开孔方位角50.3°,开孔倾角-5°,5月1日中班完成3#主孔施工,主孔孔深303 m,共开分支3个,其中4次探到煤层顶板,按照实际进尺计取204 m,累计进尺507 m。

3#钻孔施工流程:①3#钻孔开孔后钻孔按倾角-7°施工,孔深78 m后开始增倾角进行主动探顶,钻进至180 m(3-1#钻孔),确定是煤层顶板,煤层厚度0 m;②提钻至孔深108 m处开分支钻孔,135 m后开始增倾角进行主动探顶,222 m位置见煤,钻进至孔深243 m(3-2#钻孔),确定是煤层顶板,煤层厚度0.16 m;③提钻至孔深180 m处开分支钻孔,186 m后开始增倾角进行主动探顶,240 m位置见煤,钻进至孔深255 m(3-3#钻孔),确定是煤层顶板,煤层厚度1.05 m;④提钻至孔深192 m处开分支钻孔,201 m后开始增倾角进行主动探顶,276 m位置见煤,钻进至孔深303 m(3-4#钻孔),确定是煤层顶板,煤层厚度2.3 m。

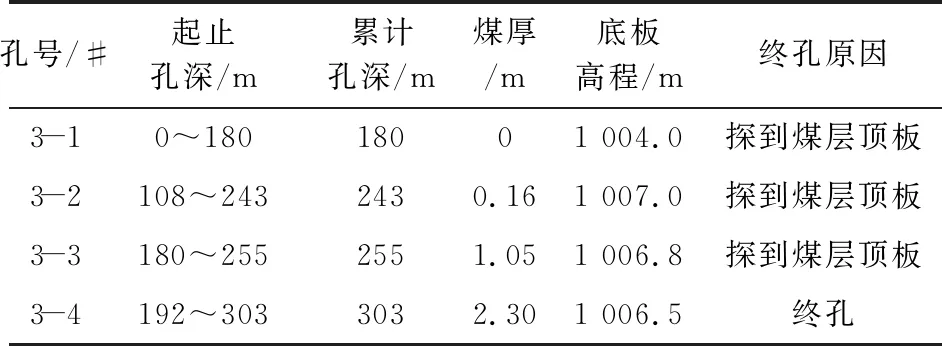

具体施工情况见表5。

表5 3#钻孔施工情况

根据3个钻孔的施工结果分析来看,本次施工3个定向探煤钻孔平均主动向上探顶3次,1#定向探煤钻孔向上探顶3次,在巷道北帮103 m处探到煤厚1.2 m;巷道北帮128 m处探到煤厚1.6 m;在巷道北帮177 m处探到煤厚1.6 m;巷道北帮182 m处探到煤厚1.9 m。

2#定向探煤钻孔向上探顶3次,在钻场前方129 m处探到煤厚1.2 m;在钻场前方153 m处探到煤厚1.9 m;钻场前方378 m处探到煤厚2.5 m。

3#定向探煤钻孔向上探顶4次,在巷道北帮158 m处探到煤厚1.05 m;巷道北帮182 m处探到煤厚2.3 m;终孔时没有出水,未见瓦斯、CO及硫化氢气体涌出异常。

4 结论

(1)在普通定向钻孔的基础之上,研究了随钻孔深度的变化改变钻孔倾角,每隔一定距离向上主动探顶,实现定向钻孔定方向钻进。

(2)从3个定向探煤钻孔施工结果的角度分析,每个定向探煤钻孔平均通过3次主动探顶实现精准探煤,并且施工工作量少,效率高。

(3)针对禾草沟50214回风巷工作面布置的定向钻孔,通过定向钻孔超前钻探不仅可以实现精准探煤,还可有效探测大断层等特殊地质构造的走向、落差,为巷道掘进提供有效的指导,从而避免误揭煤层等导致安全事故。