带式输送机永磁同步直驱自动控制关键技术研究

曹晓军

(陕西陕煤韩城矿业有限公司,陕西 韩城 715400)

0 引言

带式输送机是煤矿最理想的高效连续运输设备,与其他运输设备相比,不仅具有长距离、大运量、连续运输的特点,而且运行可靠,易于实现自动化、集中化控制,特别是对高产高效矿井,带式输送机已经成为煤炭高效开采机电一体化技术与装备的关键设备。随着工业机械化、自动化水平地日益提高,大型矿井的开采强度增大,原有的运输设备(矿车、低运量的带式输送机)已不能满足现代化矿井的发展需求。

作为带式输送机关键技术之一的驱动技术对整机的性能至关重要。尤其对于大型带式输送机,驱动装置应能使输送机平缓启动,尽可能减少起(制)动加速度,减少动张力,以延长整机和胶带寿命,并且稳定运行时效率高,能耗少。永磁直驱技术是一项新技术,能够实现运输系统的稳定和可靠运行,文中将以陕北张家峁矿井井下带式输送机的驱动系统为对象,在长距离大运量大功率带式输送机的设计基础上,对永磁同步变频直驱自动控制技术进行研究,其研究成果可以指导带式输送机的整体方案设计、零部件设计、制造工艺设计等,能带来相应的经济效益。

1 国内外研究现状

1.1 带式输送机驱动技术研究现状

目前,常用的驱动方式主要有:调速型液力耦合器、进口CST液粘软启动装置、变频器、国产液性软启动装置。

液力耦合器:调速型液力耦合器和普通的限矩型液力耦合器不同,调速型液力耦合器的充油量是可调的,改变液力耦合器工作腔内的工作液数量(充液量),可以改变输出的力矩及速度。国产调速型液力耦合器普遍存在启动性能较差、运行不稳定、故障率高等问题,但价格便宜。德国VOITH调速型液力耦合器的启动性能较好、运行可靠、容易维护,但价格是国产的6~10倍。

进口CST液粘软启动装置:和液力耦合器不同,CST液粘软启动装置采用的是液粘传动方式,液体粘性传动基于牛顿液体内摩擦定律,以液体的粘性或油膜剪切力来传递动力。CST的优点是本身就包括减速器,驱动装置整体结构紧凑;软启动性能优良,皮带机启动加速度控制精确;皮带机正常运行时,CST的主、被动摩擦片之间完全没有滑差,传动效率可以达到100%;多电机驱动时,功率平衡性能好。缺点是只有平行轴安装形式,灵活性差;对油品要求极高、不易维护;即使在皮带机空载时,也不能长时间调速,实现不了验带功能。

变频器:变频器是应用变频技术与微电子技术,通过改变工作频率的方式来控制交流电动机的电力控制设备。变频器的优点是驱动装置布置简单、灵活;软启动性能优良、运行可靠;无论是重载还是空载,皮带机都可以长时间、连续以不同的带速运行,调速性能最佳;所有元器件全部模块化,维护方便、简单。缺点是须配置专门的变频电动机;目前还没有成熟的适合煤矿应用的高压防爆变频器产品;不能在恶劣的工况下工作,对环境温度和湿度比较敏感。

国产液性软启动装置:国产液性软启动装置主要由5大部分组成,即主动部分、被动部分、控制系统执行元件部分、润滑密封部分和支承部分。国内最早生产液粘性软启动装置的厂家是兖矿集团大陆机械有限公司,但由于其产品在设计、制造等诸多方面存在缺陷,如控制油的油路设计不合理,软启动装置严重漏油;摩擦片温度过高,使用寿命太短;运行不稳定、可靠性差,连续无故障工作时间短,以至于维护费用加大,运行成本太高。

1.2 带式输送机技术现状

国外带式输送机技术的发展很快,主要表现在两方面:一方面带式输送机的功能多元化、应用范围扩大化,如高倾角带式输送机、管状带式输送机、空间转弯带式输送机等各种机型;带式输送机本身的技术与装备有了巨大的发展,尤其是长距离、大运量、高带速等大型带式输送机已成为发展的主要方向,其核心技术是开发应用了带式输送机动态分析与监控技术,提高了带式输送机的运行性能和可靠性。另一方面大型带式输送机核心技术主要是指动态分析和监测技术。这两种技术都对大型带式输送机的发展有着非常重要的影响。在我国目前带式输送机主要研究领域是刚性带式输送机的理论研究。动态设计方法及动态分析和动态监测,降低输送机安全系数,大大延长了使用寿命,保证带式输送机运行的可靠性,从而使大型带式输送机的设计达到最高水平。目前我国带式输送机使用安全系数高。事实上,输送带的粘弹性材料、长距离带式输送机皮带驱动、动力响应的电力系统是一个非常复杂的过程,但不能简单的用刚体力学解释和计算。

2 永磁驱动技术设计计算

2.1 带式输送机参数及布置

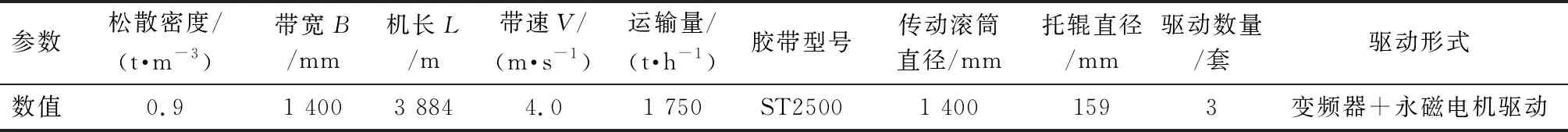

带式输送机参数:见表1。

表1 带式输送机参数

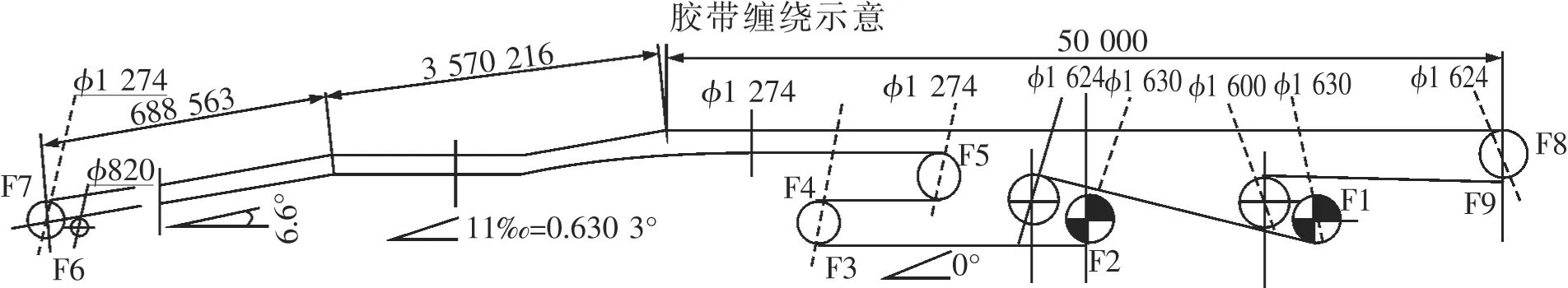

总体布置:如图1所示。

图1 总体布置

设计原理:采用逐点张力法进行计算,并以此结果作为总体布置、受力分析、结构设计、零部件选型的依据,保证了设计的可靠性和先进性。

2.2 输送能力的计算

带式输送机的最大生产能力是由输送带上物料的最大截面积、带速和设备倾斜系数决定的,按下列公式计算

Im=Svkρ,Q=3.6Svkρ

式中,S—输送带上物料的最大横截面积,m2;v—带速,m/s;k—倾斜输送机面积折减系数;ρ—被输送物料的密度,kg/m3。

2.3 输送带宽度计算

根据相关资料,被输送物料的最大粒度为300 mm,带宽必须满足下列公式

B≥2a+200≤1 400 mm

2.4 圆周驱动力和传动功率计算

阻力计算:

FH=fLg[qRO+qRu+(2×qB+qG)cosδ]

式中,f—模拟摩擦系数;L—输送机长度,m;qRO—承载分支托辊每米长度旋转部分重量,kg/m;qRu—回程分支托辊组每米长度旋转部分重量,kg/m;qB—每米长度输送带质量,kg/m;qG—每米长度输送物料质量,kg/m;δ-输送机平均倾角,(°)。

圆周力计算:

FU=CFH+FS1+FS2+FST

式中,C—与输送机长度有关的系数;FS1—主要特种阻力;FS2—附加特种阻力;FST—倾斜阻力。

传动功率计算:

电机功率PM为

式中,η—传动效率。

张力计算:

①输送带按不打滑条件

式中,F2min—分离点最小张力,N;μ—摩擦系数;FUmax—输送机满载启动或制动时出现的最大圆周驱动力,N。

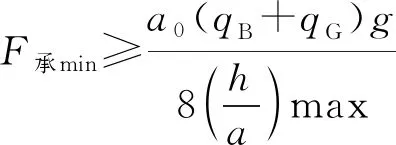

②输送带按垂度校核

式中,au—回程分支托辊间距,m;输送机各点张力:最大张力F1max=F2min+FU

F7=C3F2+CF5-6=C3F2+C(FST2-F回H+FεU)

式中,C—附加阻力系数;FST2—回程倾斜阻力;F回H—回程主要阻力;FεU—下托辊前倾阻力。

F8=F7+F7-8=F7+(FH1+Fε+FST)

忽略其他阻力。

③输送带最大张力

按最小垂度校核计算最大张力

F1=F承min+FH1+FST1+Fε+Fg1

式中,FH1—承载段主要阻力;FST1—承载段提升阻力;Fε—3个等长上托辊前压的阻力;Fg1—被输送物料与导料槽板间的摩擦力。

2.5 滚筒合力计算

卸载滚筒合力:2×F8

第1传动滚筒合力为:F1+FZ

FZ—两传动滚筒间胶带张力

第2传动滚筒合力为FZ+F2

第1传动滚筒前面副传动滚筒合力为2×F1

第2传动滚筒前面副传动滚筒合力为2×FZ

拉紧滚筒合力为2×F2

尾滚筒合力:2F7

2.6 驱动装置计算

驱动装置配置:电机用TBYC2-710-32/1140型号,3台;低速联轴器用6210T05型号,3台;盘式制动器用SHI252型号,1台;液压张紧装置用ZLY-03-400型号,1台。

驱动装置各部件校核:①电机的计算功率为652 kW,实际710 kW,满足要求;②低速联轴器计算最大扭矩为225 899 N·m,额定扭矩为249 000 N·m,满足要求;③液压张紧力的最大张紧力400 kN>162 kN,拉紧滚筒合力,满足要求;④托辊载荷计算的承载分支托辊,其静载荷为P0=e×a0×(qG+qB)×g=1 660 N,动载荷为P0′=P0×fs×fd×fa=2 290 N;托辊载荷计算的回程分支托辊,其静载荷Pu=e′×au×qB×g=979 N,动载荷Pu′=Pu×fs×fa=1 185 N。承载分支选用托辊组轴承型号为4G306,其承载力4.73 kN,回程分支选用托辊组轴承型号为4G306,其承载力2.09 kN,满足要求。

选用托辊直径φ133mm,承载分支前倾三辊组,回空分支为V形两辊组。托辊辊子转速n=30×v/(π×r)=453 r/min,小于600 r/min,选用正确。

2.7 启动和制动设计计算

满载启动工况设计计算:满载启动工况时最大圆周驱动力计算公式

FUmax=Fa+FU

Fa=aA(m1+m2)

m1=(qRo+qRu+2qB+qG)L

式中,FUmax—满载启动工况的最大圆周驱动力,N;FU—稳定运行工况的圆周驱动力,N;aA—启动加速度,m/s2;m1—负载转动质量,kg;m2—滚筒转动质量,kg;n—驱动单元数;JiD—驱动单元数第i个旋转部件的转动惯量,kg·m2;ii—驱动单元第i个旋转部件至传动滚筒的传动比;r—传动滚筒半径,m;Ji—第i个滚筒的转动惯量,kg·m2;ri—i个滚筒的半径,m。

制动工况设计计算:自由停车工况

Fa=(m1+m2)aB

Fu*=CFH*+FST+FS1+FS2

采用制动器:

式中,Fa—采用制动器制动时的惯性力,N;i—制动器至传动滚筒的传动比;MZ—制动器的制动力矩,N·m;r—传动滚筒半径,m。

2.8 逆止力矩计算

逆止力由下式计算

FL=FST-0.8fg[L(qRo+qRu+2qB)+H/sinδ×qG]

上述计算表明,逆止力为负方向力,且输送机平均倾角小于5°,故不需添加逆止器即可满足使用要求。但为安全期间选择DSN200逆止器,即可满足使用要求。

通过以上的详细计算,电机、联轴器、减速机、制动器、胶带均满足运行要求。

2.9 动载荷的验算

由于胶带既非刚体,也非弹性体,而是粘弹性体,再加上变频软启动特性的差异,所以动负荷的验算式近似。

变位质量计算:

启动平均加速度:由于采用变频软启动,启动较平稳,故取启动加速度a=0.3 m/s2

启动时动负荷:Fb=Mb×a

总牵引力:Fq=FU+Fb

式中,γd—电动机过负荷系数(为最大转矩与额定转矩之比);γx—电网电压降系数,一般取0.8~0.9。

3 永磁直驱技术突出效果对比分析

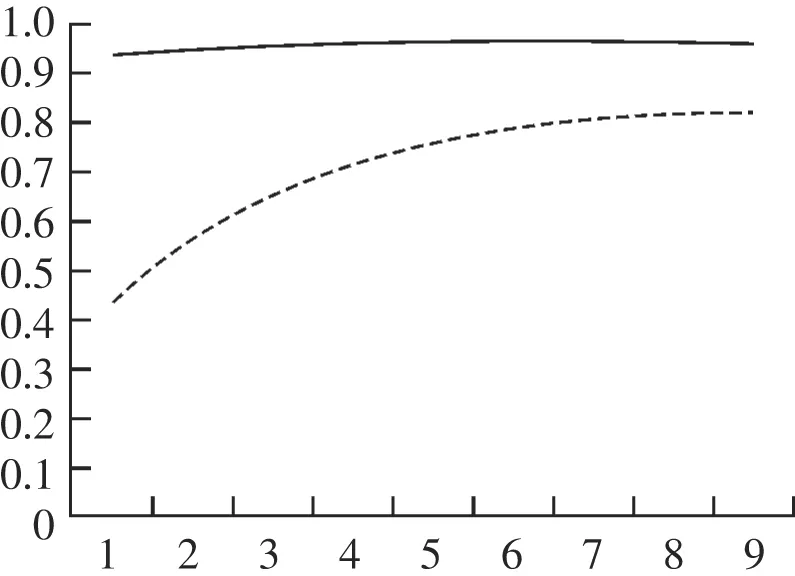

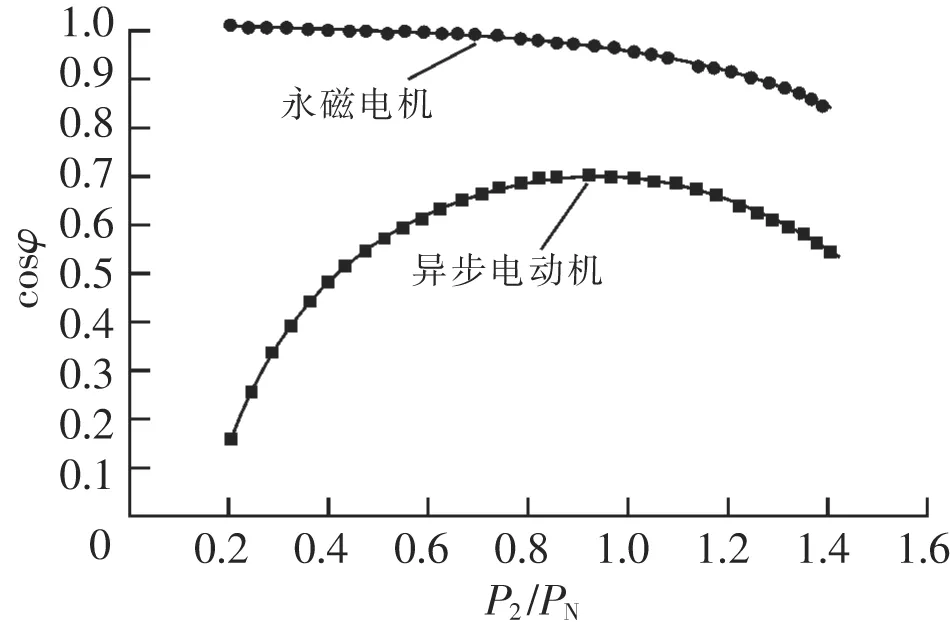

效率高,能耗低。采用的永磁直驱电机效率达到国际IE4(高于国家一级能耗标准),与原系统比较,实现节电10%~20%。如图2、3所示。

图2 效率对比曲线

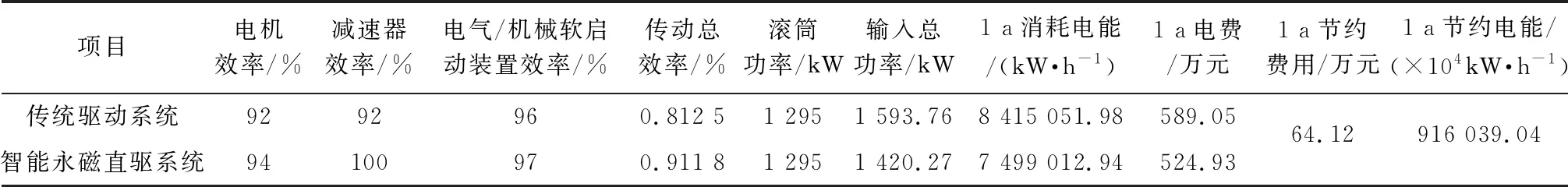

由表2可看出,一年节省电费约64万元,创造极大经济价值。

表2 节能计算表格

图3 功率因数对比曲线

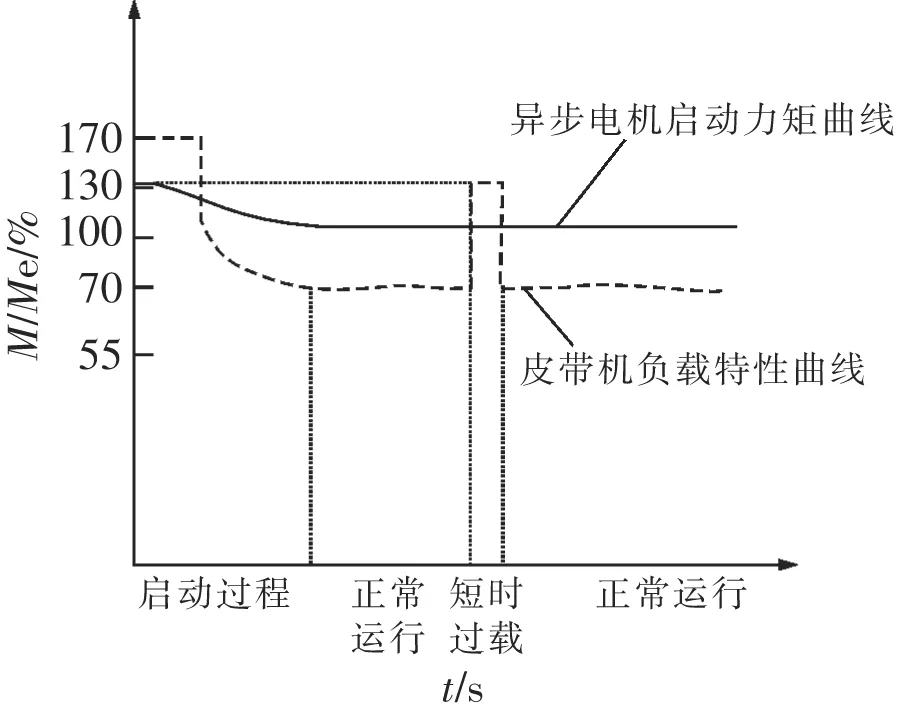

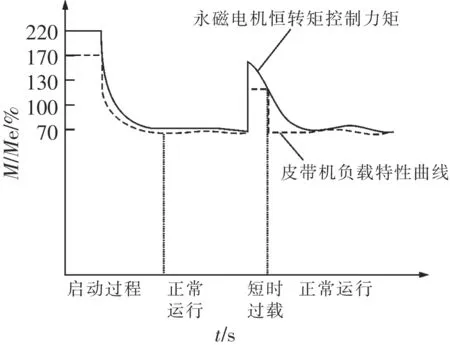

启动转矩大,重载启动性能卓越。永磁同步电动机匹配智能同步变频器能恒定输出额定负载转矩2倍的起动转矩;彻底解决重载启动难的问题,避免了异步电动机选型的“大马拉小车”现象。如图4、5所示。

图4 异步电机启动特性

系统免维护。电动机采用直驱式结构,去掉减速机、耦合器等中间环节,安装方便,无需加油维护,减少大量巡检工作量,节省人力物力,使用中3~6个月对轴承加注润滑锂基脂即可。

卓越的功率平衡功能。根据需要分配多机间载荷,避免单机过载造成的设备损坏等问题。

图5 永磁电机启动特性

丰富的通讯功能。支持CAN、ModBus 485、PROFBUS DP等多种通信接口,可保存最近3个月的运行数据。可与上位机通讯,实现在线监测监控。完善的保护功能,能实现对过压、过流、欠压、过热等各种故障的保护,保障系统安全稳定运行。

4 结论

(1)长距离大运量大功率带式输送机永磁同步变频直驱技术代替电动机+联轴器+减速器,去掉中间传动环节,实现了驱动结构的集中紧凑化,结构简单,运输安装方便,减少设备投用率,减少故障点。

(2)无人自动控制技术在永磁同步直驱长距离大运量大功率带式输送机研究应用。实现驱动结构智能化,可实现在线监测监控,提升矿井生产设备的智能化水平。