金风750 kW 风力发电机组的深度技改方法

中国三峡新能源(集团)股份有限公司,北京 100053

定桨失速型750 kW 机组建设于我国风电发展早期,根据中电联统计数据,2002 至2016 年间,全国750 kW 机组累计装机容量约为400 万kW,其中金风750 kW 机组超过300 万kW,运达750 kW机组约近58 万kW[1]。Ⅱ、Ⅲ三类风区4055 台占比81%。这些项目具有风资源禀赋好、设计冗余度高、上网电价高等特点[2]。到2020 年,这些机组普遍运行10 年以上,业主投资已经收回。但随着机组的老化,齿轮箱、发电机、叶片的故障率升高,往往需要批量进行更换或维修,且随着运行年限的增长以及现场风速的逐年降低,现场的有效可利用小时数也逐年降低,因此导致的此类老旧风电场面临逐渐增加的运维成本与日益降低的风电收益。

本文以金风750 kW 定桨距失速型机组为研究对象,在充分对金风750 kW 机组和1500 kW 机组性能进行分析的基础上,大胆的提出将750 kW 机组结构承载能力的冗余和1500 kW 机组成熟的变桨技术相结合,使用原750 机组的基础、塔架、底座、机舱、发电机、齿轮箱。叶轮采用金风77/1500机组的叶轮,其直径由50 m 变更为77 m;定桨距失速型机组改造为变桨距变速型机组。改造后的机组可以充分利用良好的风资源和优良的电价,在保障机组安全运行的前提下,大幅提升发电收益。

1 金风750 kW 机组介绍

金风750 kW 风力发电机组为经典的定桨距定速机型,由叶轮、齿轮箱和笼型异步发电机等构成。笼型异步发电机直接与电网连接,通过叶片的失速原理来控制高风速下功率的获取,具有控制简单、可靠性高等优点。但叶轮转速不能够随着风速的变化而变化,无法达到最优的风能利用系数。

2 技术改造方案及过程

2.1 核心思路

使用原机组的基础、塔架、底座、机舱、发电机、齿轮箱,根据分析对部分结构进行优化设计。

叶轮采用金风77/1500 机组的叶轮,叶轮直径由750 机组的50 m 变更为77 m。采用金风1.5 mW机组主控系统和变桨系统,重新开发变流器;定桨距失速型机组改造为变桨距变速型风。

2.2 载荷计算机安全符合评估

为保障技改安全性可靠性,需要系统地进行载荷计算和安全性符合评估。具体包含以下方面:

(1)建立完整的气弹耦合仿真模型,计算机组的极限和疲劳载荷;(2)对主轴、主轴承座、机舱底座、齿轮箱、发电机、偏航轴承、主轴承、偏航驱动、塔架等的极限强度及疲劳强度进行校核,并根据计算结果对部分结构开展优化设计;(3)零部件的疲劳强度的校核根据Miner 寿命线性累积原理。分别计算机组在设计工况下的等效疲劳载荷,以及机组在实际外部环境条件以及运维条件下已服役年限的等效疲劳载荷和改造后剩余寿命年限的等效疲劳载荷,并使其满足Fdesign≥FLconsumed+FLRUL。式中,Fdesign表示设计寿命年限,为20 年;FLconsumed表示已消耗寿命,FLRUL表示剩余可用寿命,如机组已经运行12 年,则FLconsumed为12 年,FLRUL为8 年;(4)建立基于SIMPACK的传动链模型,对传动链进行共振点筛查。

通过多次迭代计算,确定机组主要参数:机型GW77/750T,额定功率750 kW,叶轮直径77 m,扫风面积4656 m2,额定转速1200 rpm,运行风速范围3~20 m/s,轮毂高度60 m。

2.3 技改方案

2.3.1 机械方面 机械系统方面采用GW77/1500 机组叶轮系统替换原来叶轮,叶轮直径增至77 m,大幅增加了改造后机组的扫风面积。由此带来的辅助机械系统改造内容有:(1)对主轴系统进行优化设计,包括主轴、主轴承座、叶轮锁紧装置等;(2)增加偏航制动器数量以及偏航驱动数量以满足深度技改后载荷要求;(3)塔架方面,保留下段塔架,对上段塔架进行优化设计;(4)对对齿轮箱、发电机、底座等核心部件的检查、评估及维修制造,针对发电机因转速降低引起的散热增加的问题,实施散热方案的优化设计,并实施效果验证。

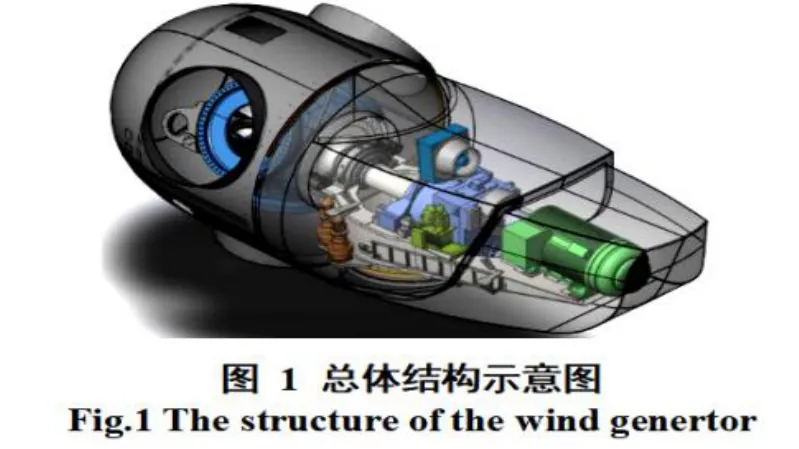

改造后的总体结构图如(见图1)所示。

2.3.2 电气系统方面 将原定桨距失速控制系统替换为目前主流的变速变桨距系统,开发单独的控制器来进行叶轮转速控制和风机控制,大大提升了机组发电能力及安全性能。主要改造措施如下:(1)新增全功率变流系统,实现可控并网,具备低电压穿越、高电压穿越和一次调频功能。开展发电机拖动及控制试验验证,确保发电机散热效率满足需求[3];(2)控制策略借鉴金风直驱机组控制策略的控制思想,引入动态加阻技术,增加最优增益控制、扭矩控制、变桨控制;(3)对PLC、CPU 重新选型,并开发主控程序,实现原系统与新增变流系统、变桨系统、控制策略的相互配合。

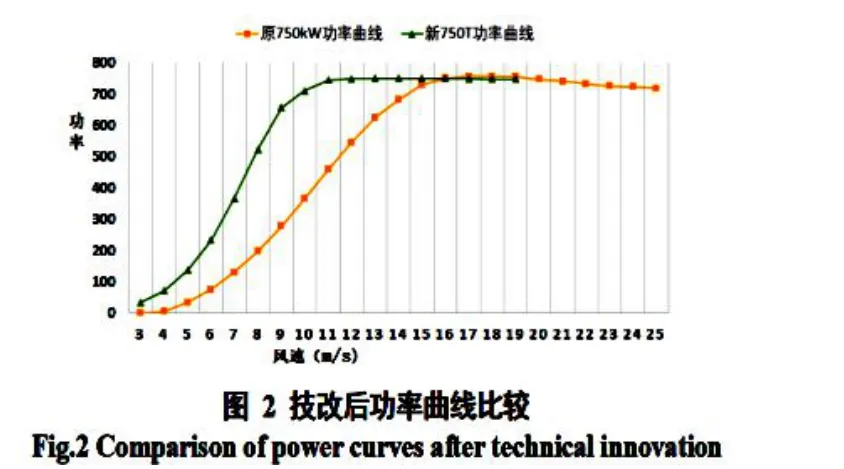

根据控制策略和整机技术参数,结合II 类风区风资源特性开展载荷评估,按照上述改造方案,通过GH_Bladed 建立的气弹仿真模型开展载荷计算,并采用ANSYS15.0 对各主要零部件进行强度校核,满足设计规范的要求。Ⅱ类风区中,相较于原机组,技改后机组可以大幅度提高机组发电量,技改前后功率曲线对比(见图2)所示。

2.4 技改效果

2019 年9 月在某Ⅱ类风区的风电场选择两台750 kW 机组按照上述方案进行改造。

改造前提:结合风电场特定场地边界条件(包括风载荷、运行情况等)计算风电机组剩余使用寿命,建立实际损伤的模型,确保整机改造后,机组剩余寿命满足要求。

评估方法:①技改样机技改前后的发电量与实测功率曲线比较;②技改样机与标杆机组技改前后发电量与实测功率曲线对比。

数据时间:技改前2019 年1 月1 日至2019 年8 月1 日,技改后2019 年10 月1 日至2020 月7 日5 日的数据。

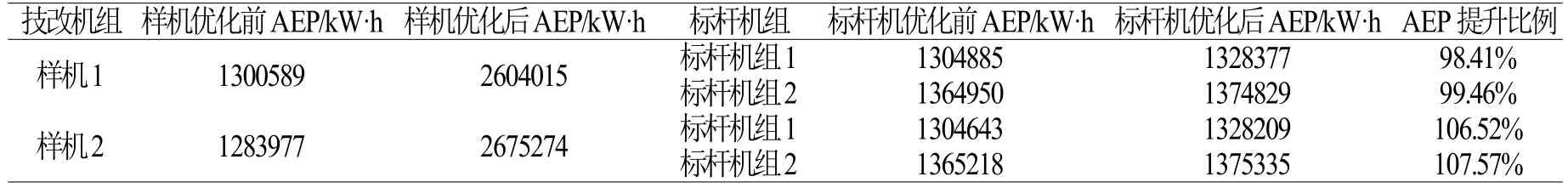

比较机组技改前后由实测功率曲线折算的年发电量AEP 变化量。评估结果见表1,两台优化机组的提升均值为109.5%,技改后机组发电量有了非常显著的提升。

表1 优化机组评估结果Table 1 Optimize unit evaluation results

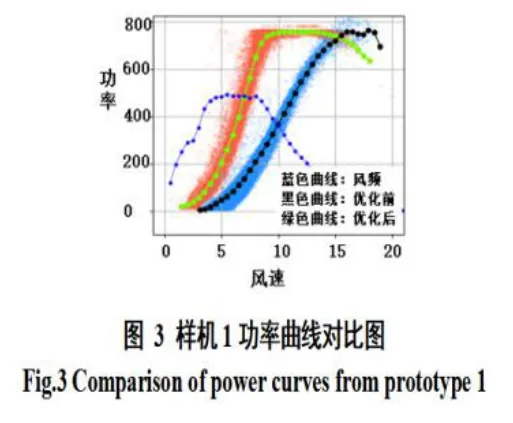

机组技改前后功率曲线对比(见图3)。

技改后,额定风速以下机组变速运行,实现最佳Cp 控制,额定风速以上机组变桨运行,持续满发。技改后机组在风速8.5 m/s 达到额定功率,当风速大于15 m/s 以后,为了保证机组的载荷安全机组降转速运行。

另一方面,技改样机与标杆机组进行比较:①技改机组与标杆机组的功率曲线折算年发电量对比,②技改机组与标杆机组实际发电量对比。

技改机组优化前后年发电量变化量和标杆机组相同时间段的年发电量变化量评估结果见表2。

表2 年发电量AEP 对比评估结果Table 2 Comparison results of annual power generation(AEP)

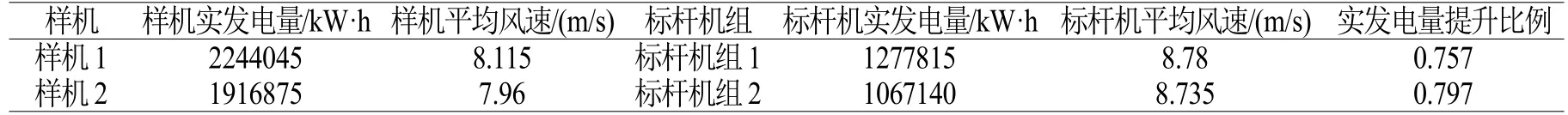

技改实施后时间段内技改机组和标杆机组的实际发电量评估结果见表3。机组实际发电量对比时,排除了机组故障停机、小风停机等非正常发电的影响,只统计技改机组和标杆机组同时发电的时间段,以此保障发电时间段的一致。但在统计时间段内标杆机组的平均风速明显高于技改机组,风速差异对实发电量影响较大,因此导致实发电量的评估结果较年发电量AEP 评估结果低一些。

表3 实发电量对比评估结果Table 3 Comparison results of actual power generation

样机测试数据表明经技改后机组发电量提升效果明显:技改机组单机优化前后年发电量AEP对比平均提升比例109.5%,技改机组与标杆机组年发电量AEP对比平均提升比例102.96%,技改机组与标杆机组实发电量对比平均提升比例77.7%。

3 结论

本文针对金风750 kW 机组的技改优化方法进行研究,最大限度利用原机组结构承载能力冗余的基础上,加大叶轮直径,采用变速变桨技术并开发适用的全功率变频系统。对多个结构件的进行优化设计及控制策略优化,确保机组安全稳定运行。样机经系统安全性评估以及测试,在保障机组安全运行的前提下,机组发电量得到较大幅度提升。由于篇幅限制,本文仅概括性的论述了改造思想与实施方案。总体来讲,对老旧机组的改造升级,是一项对技术综合能力要求非常高的工作。实际开展过程中,涉及了多轮计算迭代及反复论证;期间也面临一些挑战,如老旧机组部分设计资料不全面、早期运行数据不完整等问题,这给改造机组的认证带来了一定的困难。但本文论述方案是对老旧机组改造升级的一次大胆审慎的尝试,其方法及思路对同类机组的改造具备一定的参考价值。