红松水导纳秒激光烧蚀机制及加工试验*

杨春梅 蒋 婷 刘九庆 马 岩 缪 骞 于文吉,2

(1.东北林业大学机电工程学院 哈尔滨 150040; 2.中国林业科学研究院木材工业研究所 北京 100091)

激光加工是利用激光束与物质相互作用的特性,对材料进行切割、焊接、表面处理、打孔和微加工等的一门加工技术(Lorenzetal., 2015; Gobetetal., 2010; Arifetal., 2014; 崔承云等, 2014)。与传统加工技术相比,激光加工技术具有无噪声、速度快、无机械加工变形、切缝窄、容易实现微细加工等优点(李灵等, 2008; Roddenetal., 2001; Porteretal., 2007; Mullicketal., 2016),已广泛应用于汽车、电子、电器、航空、冶金、机械制造等国民经济重要部门,对提高产品质量、劳动生产率、自动化、无污染以及减少材料消耗等起到了重要作用(官邦贵等, 2010)。

随着激光加工技术不断发展,激光可加工的材料种类逐渐增多,如金属、陶瓷及其相应的复合材料等(陈春映等, 2014; Pablos-Martínetal., 2017; Krayetal., 2007; Hernandez-Castanedaetal., 2010)。在木材科学领域,激光加工技术广泛用于木材切割和木材雕刻(Barcikowskietal., 2006),研究主要集中在木材纳秒激光加工设备的搭建、基于有限元方法对木材纳秒激光加工过程的木材表面温度场进行分析、通过木材纳秒激光加工试验探讨不同工艺参数对加工质量的影响等方面(马岩等, 2017; 杨春梅等, 2017; Guoetal., 2016; 吴哲等, 2015),结果发现,在激光切割木材时,由于木材汽化的同时产生蒸汽和残留物,会影响切缝的表面质量。水导激光加工技术是将激光技术与水射流冷却技术相结合,利用水流带走加工中工件表面多余的热量和残渣,克服了传统激光加工存在的一些问题(Adelmannetal., 2015)。鉴于此,本研究以自行搭建的水导纳秒激光试验台为基础,分析水导纳秒激光对木材表面的烧蚀机制,并以红松(Pinuskoraiensis)为材料进行水导纳秒激光加工切割试验,探讨有无水导系统参与下激光功率、切割速度对切缝宽度的影响,剖析木材切缝表面质量的影响因素,建立多元线性回归预测模型,以期为纳秒激光加工木材切缝宽度的预测提供理论依据。

1 水导纳秒激光加工技术及烧蚀机制

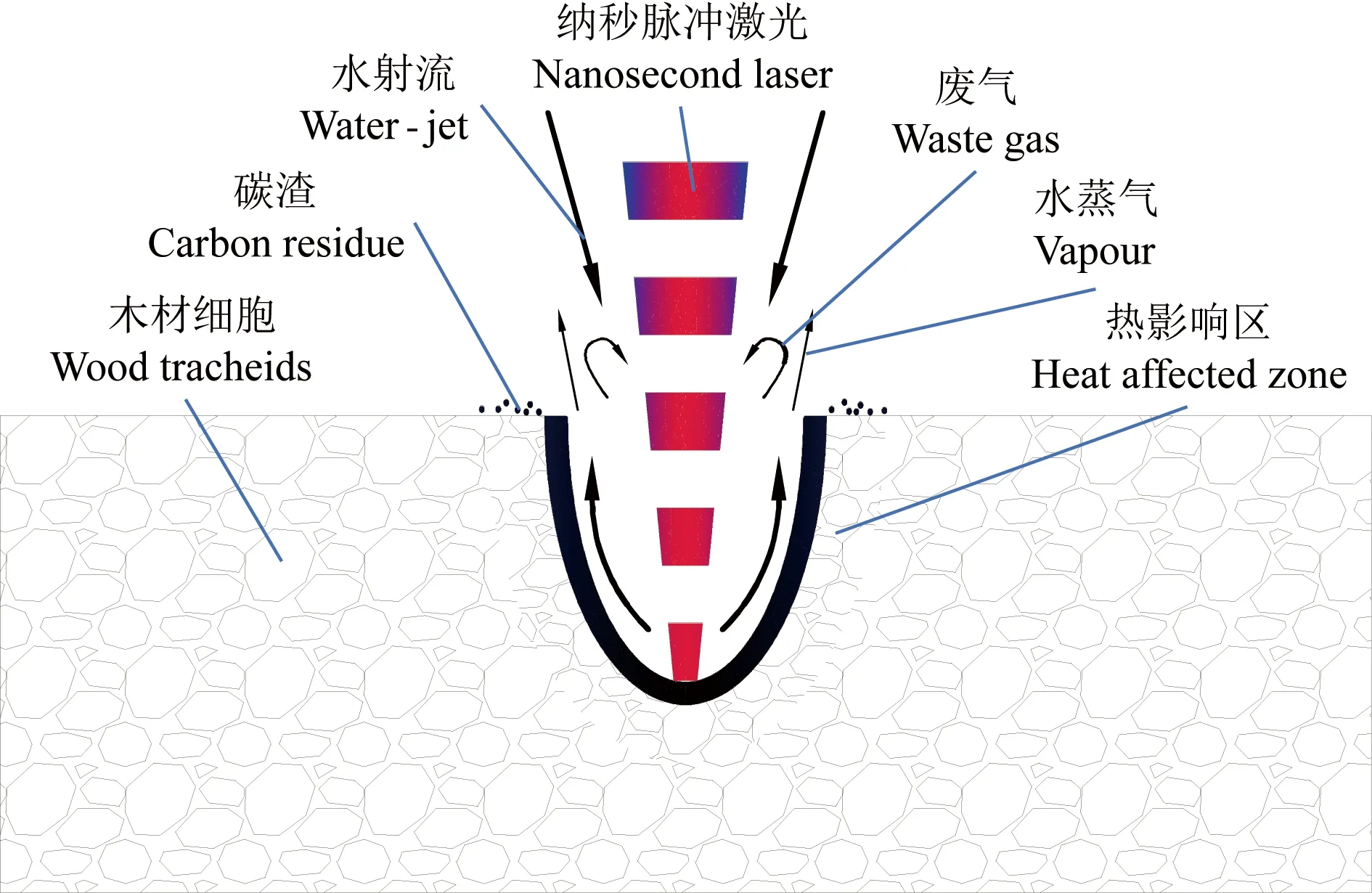

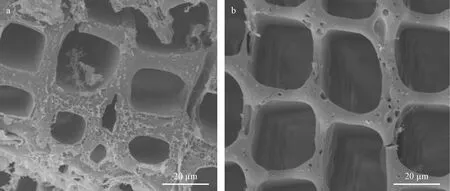

水导纳秒激光加工木材原理如图1所示。首先利用专用夹具将被加工木材固定在工作台上,操作控制进给系统,将激光器移动到待加工区域,然后打开水泵电源开关,水泵中的水流通过喷嘴喷射到木材表面上,同时打开激光器开关,激光束从激光器射出辐射到木材表面加工区域,最终获得一定几何形状的木材制件(图1a)。水导纳秒激光耦合系统如图1b所示,其中,水射流主要是利用水流在木材待加工区域形成屏蔽水环,水流带走激光束加工时的余温,有效减少激光束热影响区范围,保护加工区域外木材不被烧蚀,为提高水导纳秒激光加工木材制件尺寸精度和表面质量提供保障。

水射流与纳秒激光耦合加工木材烧蚀机制如图2所示。在水射流与纳秒激光耦合加工过程中,具有高能量密度的激光束(集中的能量流)快速集中作用在木材表面加工区域,木材细胞内部水分迅速蒸发,细胞失去活性裂解,形成一个个空胞管,被照射区域内的材料瞬间燃烧甚至汽化,冲击点周围产生很大的热应力梯度,同时伴随着基体材料的局部膨胀和收缩,使得冲击点周围产生残余应力而导致微裂纹。木材燃点较低,被照射区域总会有部分激光能量密度低于汽化所需能量密度,加工区受热燃烧后出现碳渣、水蒸气和废气,导致脉冲加工区有发黑和釉化现象,该现象称为木材炭化,会影响木材切割表面质量(Yangetal., 2016)。而水射流的冷却作用不仅可以减小热影响区域和微裂纹,还能使木材燃烧产生的废气沉降,同时水射流冲击作用也能有效带走木材燃烧后残留的碳渣,提高木材水射流与纳秒激光耦合加工质量。

图1 水导纳秒激光加工木材原理

图2 木材水导纳秒激光加工烧蚀机制

2 水导纳秒激光加工试验

以针叶材红松为试验材料,气干密度为0.45 g·cm-3,含水率为12.32%。将红松加工成尺寸相同、厚度均匀的型材,规格为150 mm(长)×20 mm(宽)×2 mm(厚)。利用自行搭建的水导纳秒激光加工设备进行试验,该设备主要由纳秒激光系统、水导辅助系统和进给系统组成。纳秒激光系统采用JDW3-250型激光电源、PH-LW06-BLP型激光冷水机、Nd: YAG型激光器,脉冲频率1~10 Hz,脉宽20 ns,激光波长1 064 nm,聚焦透镜焦距100 mm,聚焦激光光斑直径0.05 mm; 水导辅助系统为环形喷嘴结构,可对其喷射角度进行调节,控制水环范围; 进给系统由导轨滑块副、螺旋传动副和安装架组成,通过导轨滑块副、螺旋传动副实现机构X、Y和Z轴方向上的运动。运用光学显微镜测量切缝宽度,测量3次后取平均值。应用荷兰惠普公司生产的FEI Quanta200电子扫描显微镜对不同工艺参数下经表面喷金处理的红松纳秒激光加工断面进行扫描,获得红松纳秒激光加工断面的微观形貌。

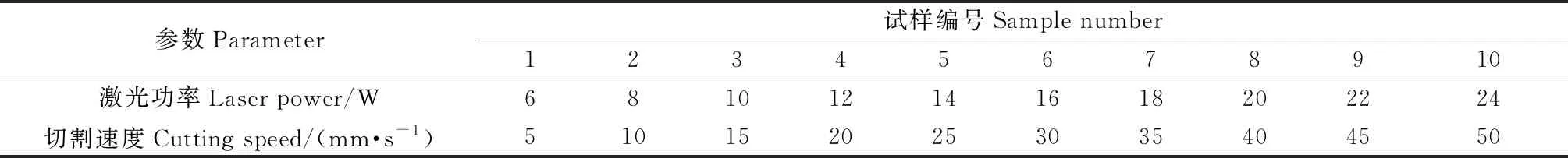

在有无水导系统参与下红松纳秒激光加工对比试验中,将水导系统水流各参数设为定值,其中水流量为8 m3·h-1,可调节喷嘴处水流压力为0.13 MPa,环形喷嘴喷出的水流速度为5.75 m·s-1。采用垂直于红松纹理方向的加工方式,通过不同激光功率和切割速度对有无水导系统参与下厚度为2 mm的红松进行纳秒激光加工试验,工艺参数如表1所示。

表1 水导纳秒激光加工工艺参数

3 结果与讨论

3.1 有无水导系统参与下激光功率和切割速度对切缝宽度的影响 对有无水导系统参与下不同激光功率和切割速度的红松表面切缝宽度数据进行处理,获得切缝宽度随激光功率和切割速度的变化趋势,如图3所示。

由图3可知,有无水导系统参与下,红松表面切缝宽度随激光功率和切割速度的变化规律基本一致。当切割速度不变时,切缝宽度随激光功率增加而增大,其原因主要是激光功率较小时,激光在红松表面聚集的热量较少,其能够燃烧并升华的红松量较少,去除的红松质量也相对较少,因此切缝宽度较小。随激光功率増加,激光在红松表面聚集的热量增多,表面温度迅速上升直至汽化形成切缝,从而使切缝处消耗的红松量増多,切缝宽度随之增大。当激光功率不变时,切缝宽度随切割速度增加而减小,其原因主要是当切割速度较低时,在切缝处激光束与红松相互作用时间较长,红松在激光作用下产生的热量聚集效果严重,热影响区深度増大,切缝较宽。随切割速度增加,激光束单位时间内作用在红松上的能量减少,切缝宽度相应减小。由图3还可以看出,当切割速度为50 mm·s-1、激光功率为6 W时,无水导系统参与下的最小切缝宽度为0.53 mm,有水导系统参与下的最小切缝宽度为0.31 mm,有水导系统参与下的切缝宽度小、尺寸精度高。这是因为有水流的屏蔽,激光束产生的高温会瞬间气化水流,随水流蒸发可带走激光束的加工余温,减小热影响区范围,同时水流的不断流动还可以清理残留在切缝表面的碳渣,因此其最小切缝宽度小于无水导系统参与下的最小切缝宽度。

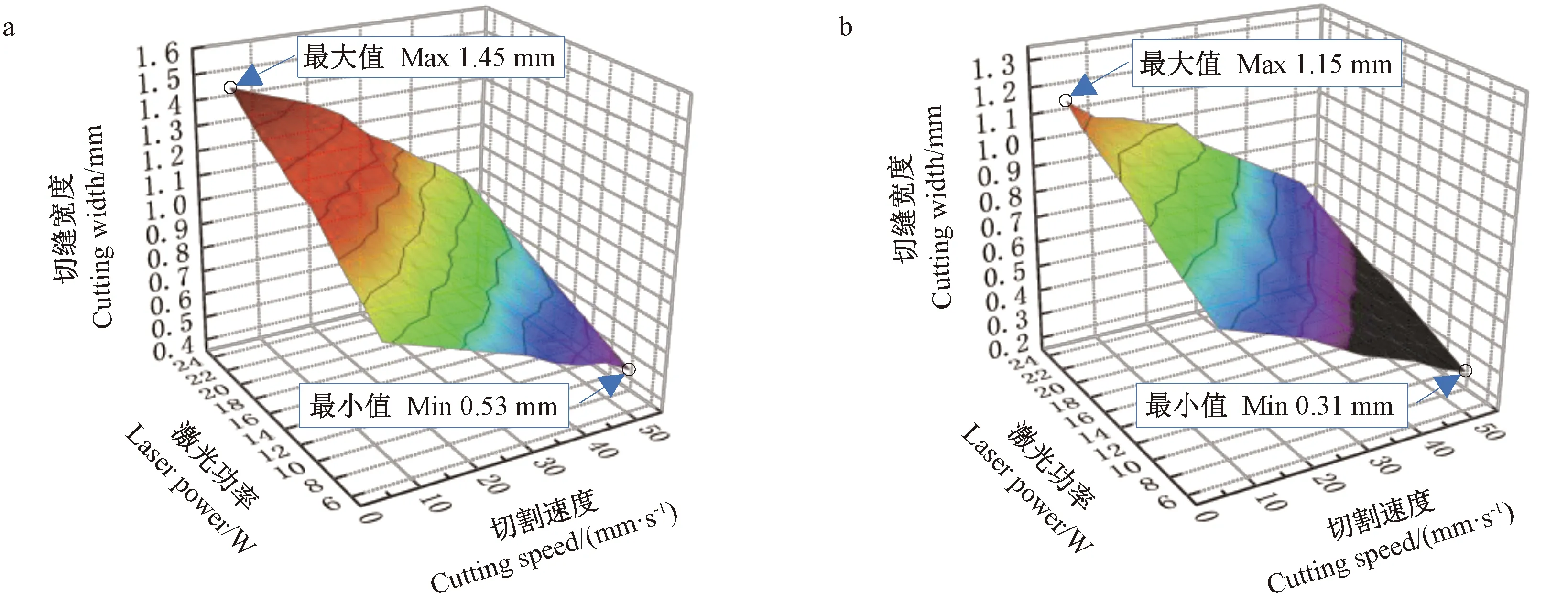

3.2 红松切缝表面微观形貌表征 应用电子扫描显微镜对有无水导系统参与下切缝宽度最小时的红松切缝表面进行观察,其横切面的微观形貌如图4所示。无水导系统参与下,红松切缝表面以及管胞内壁留有残渣,平滑度低,甚至有管胞壁产生裂痕,表面粗糙(图4a); 有水导系统参与下,红松切缝表面以及管胞内壁清晰,几乎没有残留物,表面平滑,表面质量良好(图4b)。分析其原因是水流冷却作用可带走因红松汽化产生的蒸汽,汽化产生的固体微粒也被沉降,同时水流的冲击作用能够冲走残留在切缝表面的残留物,故有水导系统参与比无水导系统参与红松切缝表面质量好。

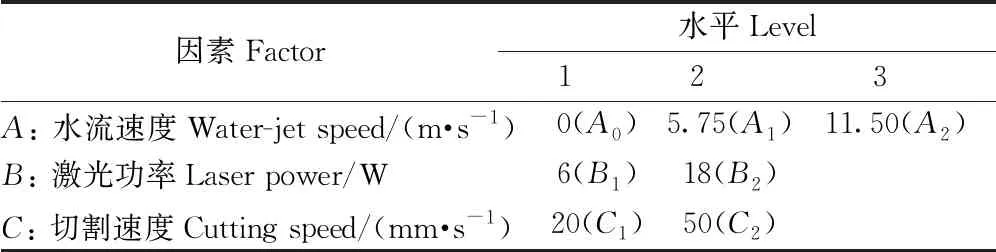

3.3 多元线性回归分析 1) 工艺参数对切缝宽度的显著性分析 在木材水导纳秒激光微细加工过程中,析因设计因子及水平设定如表2所示,结果如表3所示。

图3 不同激光功率和切割速度下红松表面切缝宽度的变化趋势

图4 切缝宽度最小时红松切缝表面微观形貌

表2 3×2×2析因设计的因素及水平设定

表3 工艺参数对切缝宽度的析因试验结果

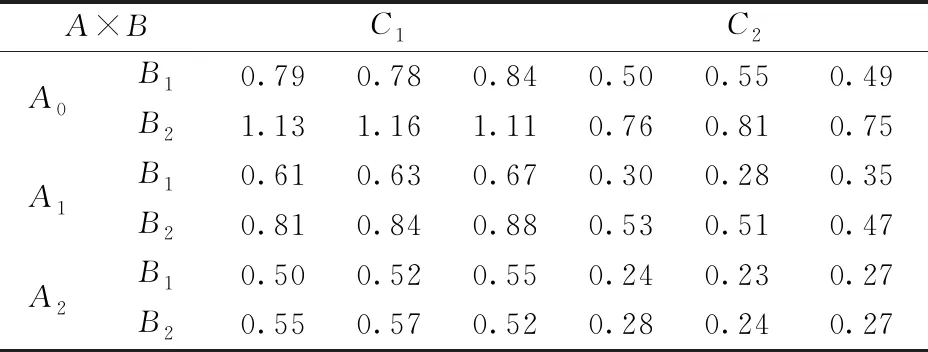

对试验结果进行方差分析,初步确定对木材表面切缝宽度具有主要影响的因子。由表4可知,A×C(F=2.886,Sig.=0.075>α=0.05)、B×C(F=2.367,Sig.=0.137>α=0.05)、A×B×C(F=1.062,Sig.=0.362>α=0.05)对木材表面切缝宽度的影响不显著,为使计算简便,在下一步操作中可不予考虑; 其他因子的主效应均具统计学意义,被认为是对木材表面切缝宽度具有主要影响的因子。

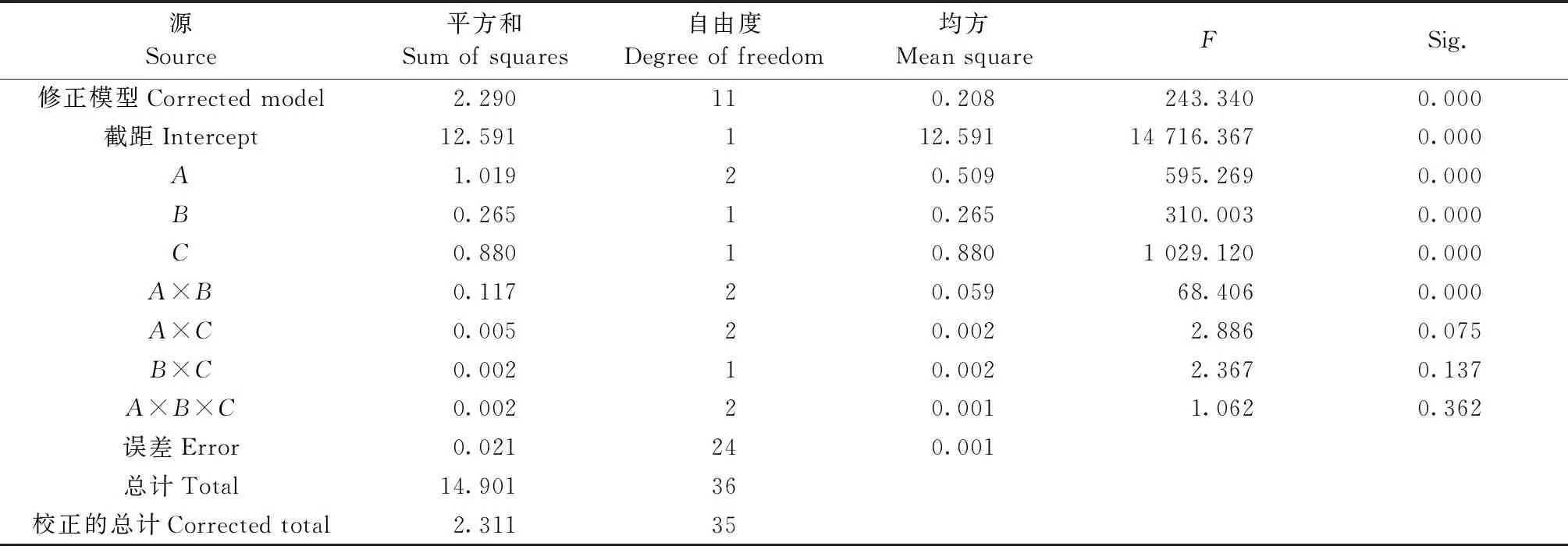

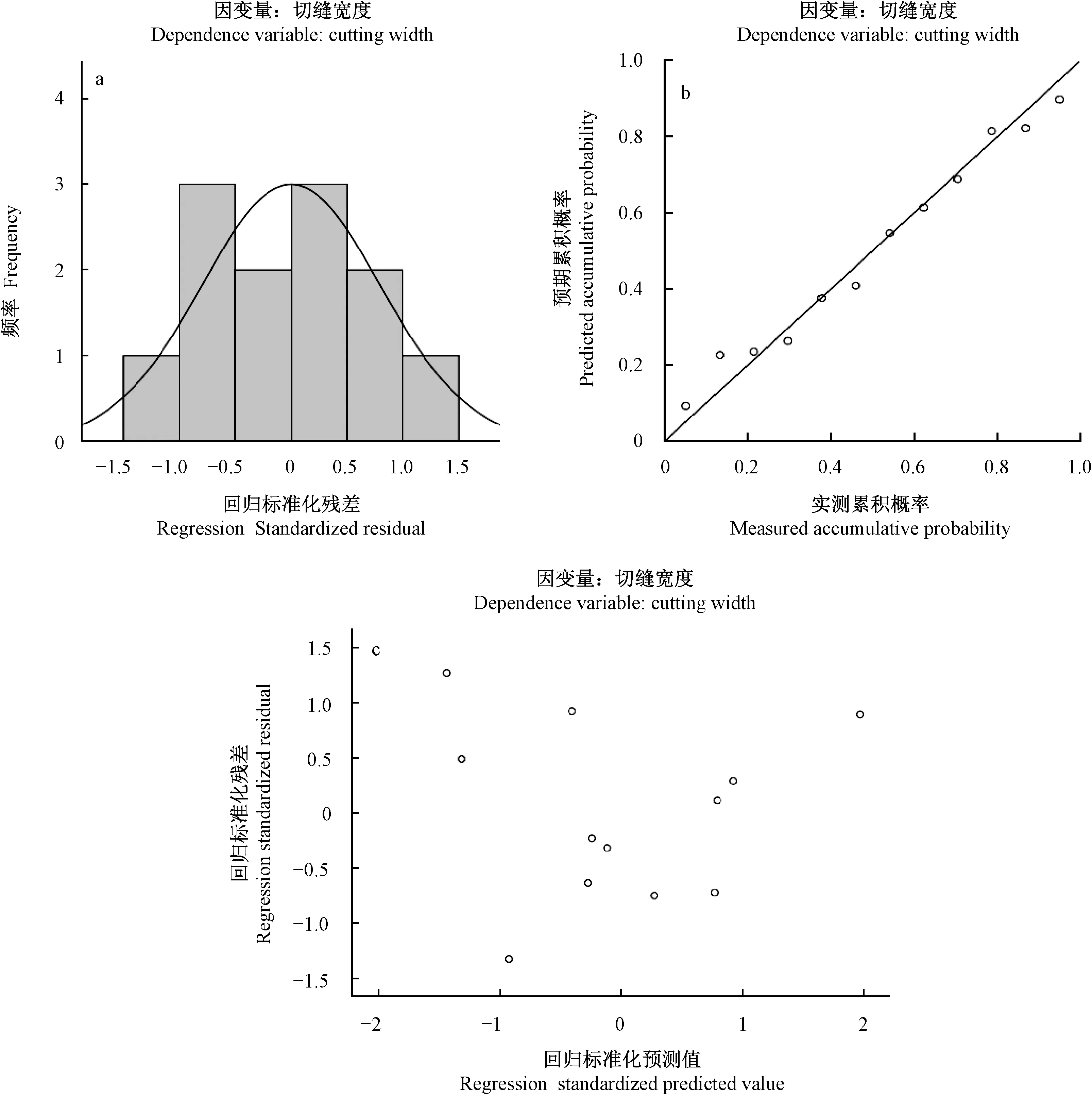

2) 多元线性回归预测模型的建立 对木材水导纳秒激光加工析因设计试验结果分析发现,激光功率、切割速度、水流速度及水流速度和激光功率交互作用对切缝宽度具有显著影响,因此可进一步明确工艺参数和切缝宽度的关系。利用IBM SPSS Statistics 23采用进入法进行多元线性回归分析,得到回归系数(R2)为0.996,说明激光功率、切割速度、水流速度及水流速度和激光功率交互作用与切缝宽度间存在显著线性关系,回归模型具有较高的可靠性。对回归模型进行检验,得到DW为1.806,非常接近2,可基本确定残差间相互独立,不存在自相关; VIF均小于10,说明自变量间不存在多重共线性。通过分析获得标准化残差直方图、正态概率分布图(P-P图)和散点图,如图5所示。由图5a、b可以看出,就自变量的任何一个线性组合而言,因变量均服从正态分布,即残差服从正态分布。由图5c可以看出,各散点均随机散乱分布在以e=0为中心的地带,说明该模型是适合的。

表4 工艺参数对切缝宽度的方差分析结果

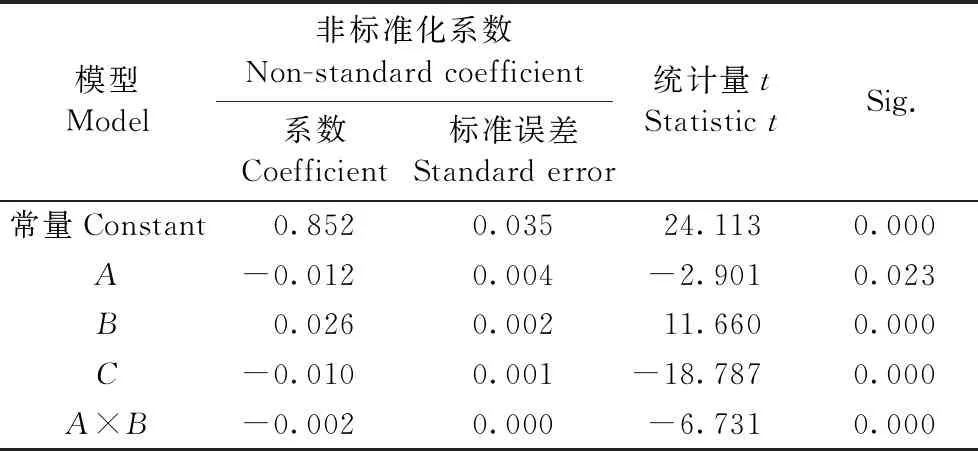

工艺参数与切缝宽度间的显著性如表5所示。激光功率、切割速度、水流速度及水流速度和激光功率交互作用的Sig.均小于0.05,说明激光功率、切割速度、水流速度及水流速度和激光功率相互作用对切缝宽度影响较为显著。激光功率的非标准系数大于0,激光功率与切缝宽度呈正相关,切割速度、水流速度及水流速度和激光功率相互作用的非标准系数小于0,切割速度、水流速度及水流速度和激光功率相互作用与切缝宽度呈负相关,激光功率、水流速度、切割速度及水流速度和激光功率交互作用与切割速度的回归系数绝对值由大到小排序为0.026>|-0.012|>|-0.01|>|-0.002|,因此工艺参数对切缝宽度影响程度由大到小排序依次为激光功率、水流速度、切割速度、水流速度和激光功率交互作用,激光功率对木材表面切缝宽度的影响程度最大,水流速度和激光功率交互作用对木材切缝宽度的影响程度最小。

由表5可知木材表面切缝宽度多元线性回归预测方程各自变量的系数,通过自变量系数可建立基于水导纳秒激光加工工艺参数下切缝宽度的多元线性回归模型:

W=0.852-0.012A+0.026B-0.01C-0.002AB。

(1)

式中:W为切缝宽度(mm);A为水流速度(m·s-1);B为激光功率(W);C为切割速度(mm·s-1)。

回归系数(R2)为0.996,说明该多元线性预测模型可解释绝大多数测试样本,具有较高拟合度,可为纳秒激光加工切缝宽度预测提供较好依据。

将式(1)转化为标准的线性回归方程为:

y=0.852-0.012x1+0.026x2-0.01x3-0.002x1x2。

(2)

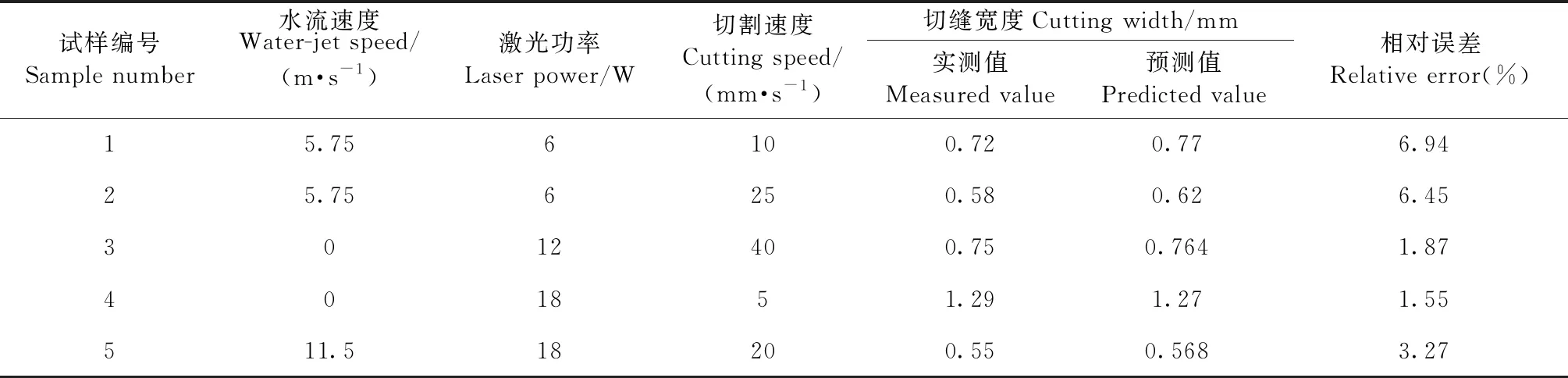

3) 多元线性回归预测模型的验证 通过对红松进行水导纳秒激光加工,获得红松表面切缝宽度试验数据并将其与预测的切缝宽度进行对比,进而对所建立多元线性回归模型的切缝宽度预测精度进行检验。在水导激光加工工艺参数中随机选取5个检验样本,将水导激光加工工艺参数代入预测模型(2),可以获得相应工艺参数加工下切缝宽度的模型预测值。

图5 多元线性回归分析标准化残差分析

表5 多元回归系数因子显著性

检验样本的激光加工工艺参数及其加工获得的切缝宽度实测值与模型预测值的比较结果如表6所示。由表6可知,水导纳秒激光加工的红松表面切缝宽度预测值误差均在±7.0%范围内,且平均预测误差为4.02%,表明该切缝宽度多元线性回归预测模型具有较高的预测精度,能够较好描述水导纳秒激光加工工艺参数对红松表面切缝宽度的影响。

表6 实测切缝宽度与模型预测值的对比

4 结论

1) 有无水导系统参与下,当切割速度一定时,切缝宽度随激光功率增加而增大,当激光功率一定时,切缝宽度随切割速度增加而减小; 当切割速度为50 mm·s-1、激光功率为6 W时,有水导系统参与下获得切缝宽度比无水导系统参与下获得切缝宽度小且可达到0.31 mm。

2) 切缝表面微观形貌表征显示,无水导系统参与下红松管胞内壁留有残留物,平滑度低,表面粗糙; 有水导系统参与下红松管胞内壁清晰,几乎没有残留物,表面平滑,表面质量良好。

3) 多元线性回归分析表明,激光功率是切缝宽度的主要影响因素,切割速度次之。由多元线性回归得到红松切缝宽度的预测模型,并对其进行验证,结果发现切缝宽度多元线性回归预测模型具有较高的预测精度,可为水导纳秒激光加工红松切缝宽度的预测提供理论依据。