水厂扩建与深度处理改造工程设计方案

王 雄,黄 兴,李国洪,葛本笔

(1.中国市政工程中南设计研究总院有限公司,湖北武汉 430010;2.睢宁县自来水公司,江苏徐州 221200)

1 项目背景

江苏某县城水厂原水为水库水,原水水质基本能达到《地表水环境质量标准》(GB 3838—2002)Ⅲ类标准,但受水库补水影响,高锰酸盐指数时有超标。水厂原规模为5万m3/d,净水工艺采用常规的混凝沉淀过滤工艺,投加粉末活性炭后,出厂水能达到《生活饮用水卫生标准》(GB 5749—2006)的要求。

根据县城区域供水规划和江苏省《省政府办公厅关于切实加强城市供水安全保障工作的通知(苏政办发〔2014〕55号文)》的要求,该自来水厂需尽快实施二期工程,不仅需要扩建规模至15万m3/d,还需增加深度处理设施。目前,工程已竣工并通水运行2年左右,出水水质稳定,运行效果良好。

2 设计概况

2.1 水源及原水水质

该水厂水源来自庆安水库。庆安水库兴建于1958年3月,1959年9月建成蓄水,控制流域面积为280 km2,总库容为6 030万m3,兴利库容为4 800万m3。庆安水库水源来自废黄河,废黄河水不足时依靠古邳翻水站翻引徐洪河水。

根据江苏省水环境监测中心徐州分中心的监测结果,庆安水库主要污染物历年水质特征值:pH值为7.72~8.67,溶解氧为6.2~11.8 mg/L,高锰酸盐指数为3.4~6.9 mg/L,化学需氧量为15.5~19.8 mg/L,BOD5为1.0~2.9 mg/L,氨氮为0.03~0.96 mg/L,氟化物为0.57~0.98 mg/L,总磷为0.024~0.057 mg/L,铁、锰均小于0.05 mg/L,溴离子为0.13~0.20 mg/L。

庆安水库水体水质评价为Ⅲ~Ⅳ类水,水质总体较好,主要超标项目为高锰酸盐指数。

2.2 原工艺流程及出水水质

水厂原规模为5万m3/d,净水工艺采用常规的混凝沉淀过滤工艺。由于原水有机物微污染,需在取水泵站投加粉末活性炭才能确保出厂水达标。出水主要指标:浑浊度为0.2~0.345 NTU,高锰酸盐指数为1.72~2.63 mg/L,氨氮<0.02 mg/L,铁、锰均小于0.05 mg/L。由于扩建提标前并未投加臭氧,故出水未检测溴酸盐。

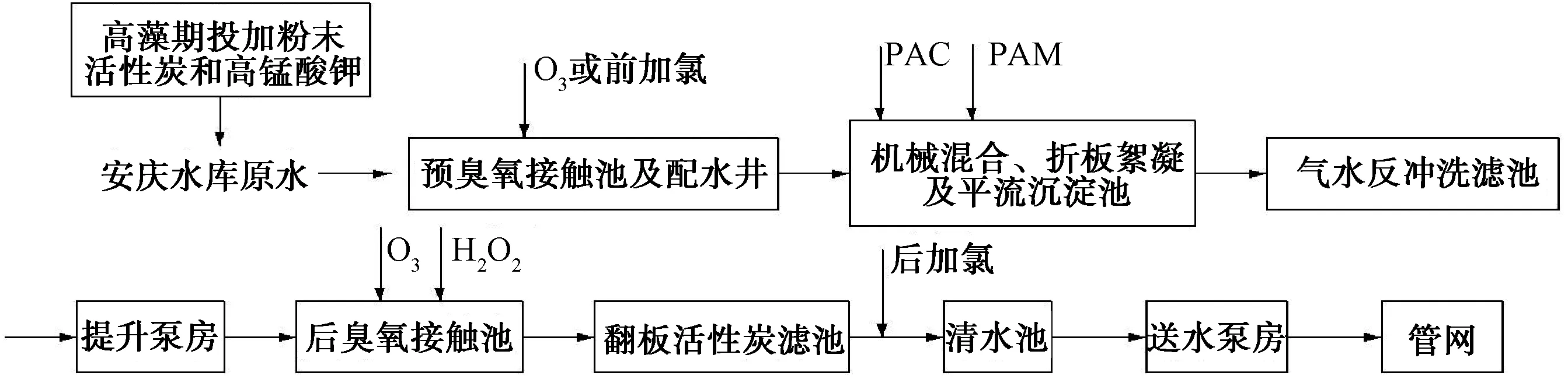

2.3 扩建及提标工艺流程

“预臭氧+强化常规处理+臭氧生物活性炭过滤深度处理”工艺是处理受污染水源水并保证高质量出水水质的一种有效方法[1-2]。按照江苏省“苏政办发(2014)55号文”的要求,根据原水有机物微污染和冬季低温低浊的特点,经过多方案比选,扩建及深度处理改造工程采用“预臭氧+强化常规处理+臭氧生物活性炭过滤深度处理”工艺。根据徐州刘湾水厂深度处理工艺研究的中试成果,双氧水/臭氧高级氧化对徐州水中溴酸盐的生成具有良好的抑制效果,在臭氧投加量为1~4 mg/L时,溴酸盐的抑制率可达到70%左右,抑制效果在[H2O2]/[O3]=0.5时达到最佳。由于本工程原水溴离子较高,为抑制溴酸盐的生成,确保供水水质安全,预留双氧水投加措施,采取投加“臭氧(少量)+双氧水”控制溴酸盐产生的技术措施[3-4]。整个工艺流程如图1所示。

图1 主要工艺流程框图Fig.1 Schematic Diagram of Water Treatment Process

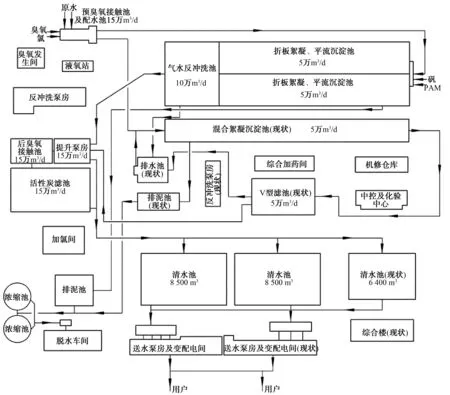

2.4 平面布置及分组总体方案

常规处理为2条生产线:第一条生产线为现状5万m3/d常规处理;第二条生产线为新增10万m3/d常规处理。为减少新建构建筑的数量,利于平面流程布置,方便净水厂运行维护,深度处理采用1条15万m3/d的生产线。臭氧接触池分为2组,活性炭翻板滤池采用6格,均可独立运行。平面布置如图2所示。

图2 平面布置简图Fig.2 Schematic Layout

2.5 主要净水处理构筑物及设计参数

(1)预臭氧接触池及配水井(15万m3/d):接触时间为5.0 min,臭氧投加量为0.5~1.5 mg/L,分2条渠道运行,预留前加氯投加点,并通过配水堰使原水均匀分配到后续处理构筑物。

(2)机械混合、折板絮凝及平流沉淀池(10万m3/d):按低温低浊水设计,机械混合池停留时间为30 s;折板絮凝池停留时间为25.6 min;平流沉淀池停留时间为2.77 h。机械混合池共4格,单格设置1台立式机械搅拌器,搅拌功率为7.5 kW。竖向折板絮凝池分3段,第1段为相对折板,υ峰=0.29 m/s,υ谷=0.10 m/s;第2段为平行折板,υ峰=0.234 m/s,υ谷=0.175 m/s;第3段为直板,υ=0.099 m/s。平流沉淀池一共4格,单格有效尺寸为9.225 m×95 m,水平流速为9.4 mm/s,有效水深为3.4 m,池深为4.00 m。

(3)气水反冲洗滤池(10万m3/d):分6格运行,单格有效尺寸为8.7 m×14.55 m,过滤面积为101.5 m2,设计滤速为7.18 m/h,强制滤速为8.62 m/h。滤池滤料为石英砂均质滤料,粒径为0.9~1.25 mm,K80<1.40,滤层厚度为1.40 m。下部砾石承托层粒径为2~4 mm,厚度为0.05 m。滤层上最大水深为1.25 m,设计最大过滤水头为2.5 m,每格滤池配水配气系统采用长柄滤头,在滤板上均匀布置,滤板下部空间净高为0.90 m。冲洗采用气水反冲洗,冲洗历时:气冲1.5 min,气水同时冲洗4 min,单独水冲6.5 min,总历时12 min。气冲强度为15 L/(s·m2),气水同时冲洗时水冲强度为3 L/(s·m2),单独水冲洗强度为6 L/(s·m2),表面扫洗强度为2.2 L/(s·m2)。

(4)提升泵房(15万m3/d):安装轴流泵4台,3用1备,设备参数Q=2 099~2 510 m3/h,H=7~3.9 m,全变频。

(5)后臭氧接触池(15万m3/d):设1座后臭氧接触池,分2格,总平面尺寸为25.5 m×15.2 m,池深为7.15 m。有效接触时间为10 min,分为三级串联,每级分为接触及反应2段。三级接触反应时间分别为2.5、3.5、4.0 min(不计连通渠)。三段臭氧投加量依次为50%、30%、20%。臭氧投加量为1~2 mg/L,预留双氧水投加点。

(6)翻板活性炭滤池(15万m3/d):1座,分6格,单格过滤面积为112.5 m2,单排布置。设计滤速为9.26 m/h,空床接触时间为12.9 min。滤料采用压块破碎活性炭,滤料为8×30目,碘吸附值>950 mg/g,亚甲兰吸附值>180 mg/g,滤层厚度为2.0 m。为减少微生物穿透的可能,减少截留的微生物及有机物进入清水池的几率,活性炭滤料下增设500 mm厚砂滤层。采用气水反冲洗,冲洗过程:单独气冲→气水联合冲→单独水冲,重复2次,气冲2 min,气水同时冲洗3~4 min,单独水冲1~2 min。气冲强度为15~16 L/(s·m2),气水同时冲洗时水冲强度为3~4 L/(s·m2),单独水冲洗强度为15~16 L/(s·m2)。

(7)清水池:设2座,有效水深为3.4 m,总有效调节容积为16 000 m3,与现状6 400 m3清水池一起,总调节比例约15%。

(8)送水泵房(15万m3/d):新建送水泵房安装4台水泵,水泵特性参数:Q=2 350 m3/h,H=52 m;现状送水泵房拆除现状水泵后重新安装2台水泵,水泵特性参数:Q=1 650 m3/h,H=52 m。

3 设计总结

3.1 新老系统衔接

(1)由于该自来水厂为县城唯一的水厂,若二期工程的实施造成县城长时间停水,则会带来极大的社会稳定风险。因此,设计时应尽量保留一期生产设施,并考虑合适的施工时序和措施,建设时尽量不影响现状水厂的生产,并尽可能在最短时间内实现管道的连接和系统的切换,主要措施如下。

①二期新建中控及化验中心用地原是一期现状加氯加药间,故二期新建加氯间、综合加药间均先行建设,先于厂区其他构建筑物进行设备安装及调试,具备运行条件后再对一期现状加氯加药间进行拆除,并实施二期中控及化验中心建设。

②在二期工程实施的过程中,需对现状强弱电缆等先行改迁,并对现状生产管线进行保护。

③只有待二期工程具备通水运行条件后,才能实施现状一期常规处理设施进水总管改造,并对现状一期常规处理设施和送水泵房的设备进行更换。

(2)由于两期工程常规处理部分规模不同,故二期工程与一期现状工程在构筑物分组上需合理衔接,并维持运行的相对独立,主要措施如下。

①二期新建预臭氧接触池1座,规模为15万m3/d,一期工程现状DN800原水管和二期工程新建DN1200原水管均进入预臭氧接触池进水井。预臭氧接触池的出水需根据常规处理2条生产线的不同规模(分别为5万m3/d和10万m3/d),设置不同长度的配水堰进行合理的配水。

②深度处理为1条生产线,处理规模为15万m3/d,包括提升泵房、后臭氧接触池和活性炭滤池。一期气水反冲洗滤池DN1000的出水管和二期气水反冲洗滤池DN1400的出水管均进入提升泵房进水井,通过提升后再进入深度处理设施。活性炭滤池DN1600出水总管通过3根支管接入后面3座容积不同的清水池,进入清水池的支管均设置阀门。

③3座清水池的出水管通过总管连通,分别进入新建送水泵房(10万m3/d)与现状送水泵房(5万m3/d)前的吸水井,将2座吸水井连通。2座送水泵房后的出水压力管连通,通过现状DN800清水管和新建DN1200清水管接入市政给水管网。

(3)二期工程与一期现状工程在水力流程上需合理衔接,主要措施如下。

①二期工程常规处理气水反冲洗滤池出水堰标高、新建清水池标高和调节水深等应与一期现状工程保持一致。

②在常规处理水质达标的条件下,常规处理构筑物在流程上应可全部超越深度处理,直接进入清水池,也可部分超越深度处理,出水混合后进入清水池。

3.2 溢流安全措施

水厂深度处理改造工程应根据常规处理出水水质和深度处理建设条件甄别分析,选用适当的系统设计和安全溢流模式[5]。

本工程深度处理前设置了调节水池及提升泵房,提升泵房设置了4台潜水轴流泵,调节水池的最大调蓄容积不小于单台水泵5 min的出水量,最大调蓄水深为2.7 m。为尽量减少水位变化幅度,维持高水位运行,4台轴流泵全部配置变频器。在提升泵房突然断电的异常情况下,气水反冲洗滤池的出水仍然将通过重力作用自流进入提升泵房,导致提升泵房漫水甚至滤池管廊发生外溢,对厂区生产带来很大的影响。因此,本工程考虑在提升泵房调节水池内设置溢流堰,溢流堰堰顶高于调节水池最高运行水位30 cm,溢流水通过厂区排水管道,接入排水池回用。

4 施工情况及运行效果

4.1 施工情况

该项目于2016年8月正式开始施工,2017年12月项目的二期扩建及深度处理部分开始通水试运行,于2018年10月完成一期现状工程改造,整个项目最终于2018年10月29日竣工验收。鉴于设计阶段的精细化设计和合理的施工组织,在整个项目的施工过程中,现状一期工程维持正常生产,未对县城供水造成影响。

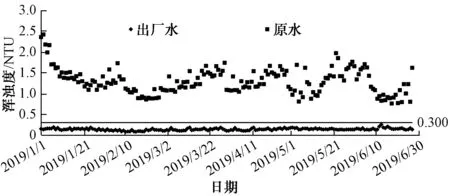

4.2 进出水水质数据分析及运行效果

从2017年12月二期扩建及深度处理部分开始通水试运行至今,产水量已接近满负荷,净水各项指标全面达标,出水浑浊度稳定在0.3 NTU以下。2019年1月—2019年6月进出水浑浊度数据如图3所示,为0.081~0.257 NTU,相较于提标前的0.2~0.345 NTU,有较大幅度的提升。

图3 2019年1月—2019年6月进出水水质数据分析Fig.3 Analysis of Influent and Effluent Water Quality during January to June in 2019

根据2019年的出水在线监测结果,其他主要指标:高锰酸盐指数为1.5~2 mg/L,氨氮<0.02 mg/L,铁、锰均小于0.05 mg/L,溴酸盐<0.002 mg/L。在取水泵站未投加粉末活性炭的情况下,高锰酸盐指数相较于提标前的1.72~2.63 mg/L,有较大的提高;在实际未投加H2O2的情况下,出水溴酸盐<0.002 mg/L。

5 结语

(1)针对原水有机物微污染和冬季低温低浊的特点,为确保出水浑浊度达到0.3 NTU以下,“预臭氧+强化常规处理+臭氧生物活性炭过滤深度处理”工艺是处理受污染水源水并保证高质量出水水质的一种有效方法。

(2)针对现有净水厂的扩建和深度处理提标改造,设计时需特别注意对现有生产设施的保留和保护,并考虑合适的施工时序和措施,建设时尽量不影响现状水厂的生产,并尽可能在最短的时间内实现管道的连接和系统的切换。

(3)改扩建工程和现有生产设施在工程分组和水力流程上均需合理衔接,并维持运行的相对独立,需重视深度处理提升的溢流安全措施。