喇嘛甸油田注水泵机组站间动态调配可行性分析

大庆油田有限责任公司第六采油厂试验大队

近几年,随着油田开发方式的转变及持续稳产的要求,喇嘛甸油田区域注水量变化日趋频繁,尤其是水驱、聚驱注水系统。以喇嘛甸油田喇140注水站为例,通过统计16个月的注水量发现,最大注水量与最小注水量相差4 439 m3,当注水量在某一定量时,注水站启用2台D250注水泵,而2台D250的泵理论计算月注水量远远高于需求的注水量,通过对比分析得出,注水泵与注水量的不匹配是导致注水能耗增加的主要原因。

针对上述问题,开展喇嘛甸油田注水机组的动态调整研究,通过配备不同排量的注水机组,实现注水机组的动态调整[1]。当某一区域注水量发生变化时,安装与之匹配的注水机组,以降低注水能耗。

1 注水系统分析

截至2014年12月底,喇嘛甸油田建成各类注水站25座,其中普通注水机组46台,聚驱注水机组23台,深度注水机组19台,建成多井配水间76座,注水井1 429口。根据开发预测资料,喇嘛甸油田2015—2020年,普通注水量及深度注水量变化幅度较小,聚驱注水量变化幅度较大,总体水量呈上升趋势,每年注水量平均以0.8×104m3/d的幅度增加,2019年注水量达到最高,2020年注水量缓慢回落。清水注水量变化幅度相对较大,变化幅度在0.5×104m3/d左右。喇嘛甸油田喇北北块、喇北东块、喇北西块、喇南中块四个区块中,普通注水量与深度注水量变化幅度较小,聚驱注水量变化幅度较大。

1.1 适应性分析

从对喇嘛甸油田各区块的注水系统负荷率预测情况来看,普通水注水系统、深度水注水系统、聚驱水注水系统的负荷率之间存在较大的差异。2015年,南中块普通水注水系统负荷率与北西块相差93.28%;北西块深度水注水系统负荷率与南中块差异达72.92%,而聚驱注水系统负荷率差异不大。区域之间的注水负荷存在差异说明区块间的注水站的能力负荷存在差异[2]。因此,为了有效地平衡区域间的注水能力,可以从调整注水站的注水能力角度出发,通过对不同排量的注水泵进行合理匹配,提高各注水站的能力,同时达到平衡区域水量的目的。

1.2 机组匹配分析

由于喇嘛甸油田聚驱、加密注水系统为独立管网,当注水方案调整时,易出现注水机泵与注水量不匹配的问题。目前,喇嘛甸油田采取“分质分注”的开发方式,按照“本站机泵互备”的原则,已建88台注水泵中34台为备用泵。由于在工艺流程上,多数备用泵与运行泵为同一进口管线,造成无法同时运行,形成备用能力限制。但通过现场调查发现,喇嘛甸油田喇四注、喇八注、喇Ⅱ-1、喇十六、喇360等各站均有大量闲置泵存在,因此,通过闲置泵的调换、配套工艺流程的调整,可以实现注水泵的动态调整[3]。

2 注水机组动态调整分析

2.1 基础调整

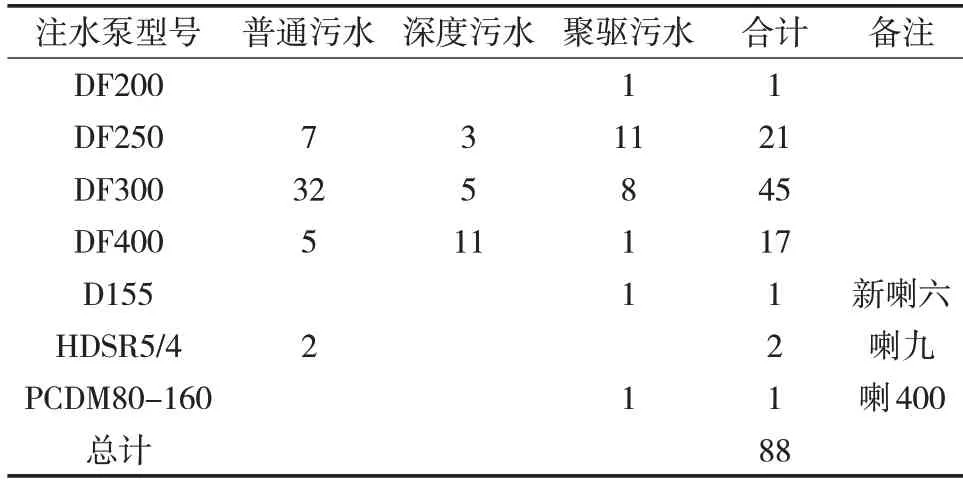

截至目前,喇嘛甸油田注水系统采用的注水机泵均为不同类型,根据注水泵的排量大小,大致可划分为7种,不同排量注水泵应用情况见表1。

表1 喇嘛甸油田不同排量注水泵应用情况Tab.1 Application condition of water injection pumps with different displacement in Lamadian Oilfield

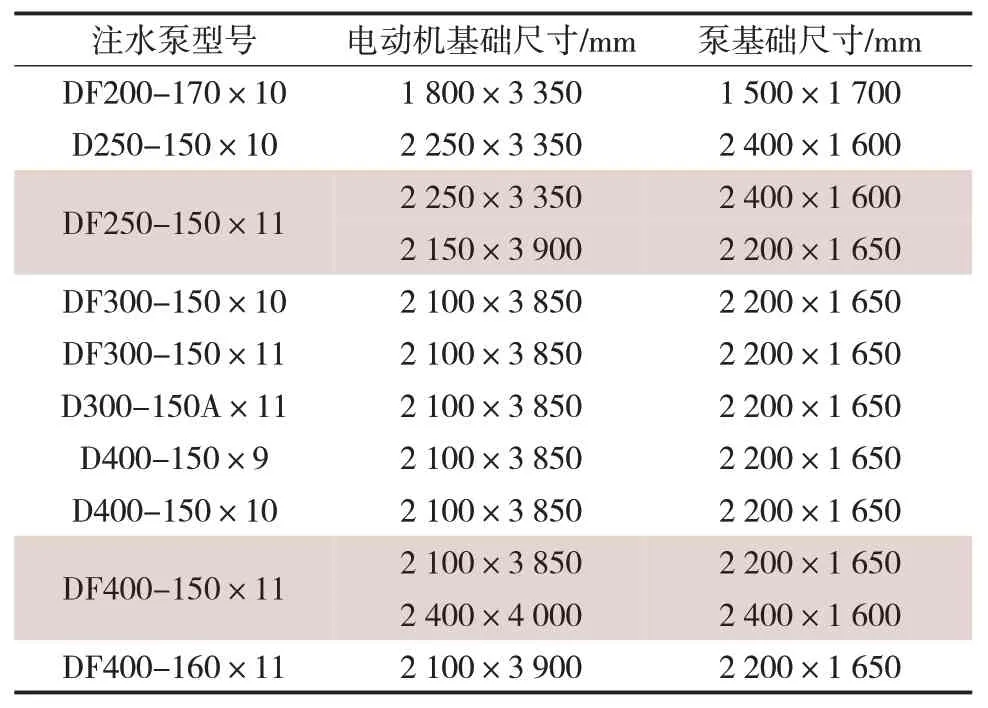

在各种不同类型注水机泵中,喇嘛甸油田应用较为普遍的是DF200、DF250、DF300、DF400,不同型号的注水机泵对应的基础尺寸也各不相同,具体应用情况详见表2。

表2 喇嘛甸油田注水泵基础尺寸统计Tab.2 Statistics on basic dimensions of water injection pumps in Lamadian Oilfield

目前,通过对标大庆油田其他大型产能建设项目中有关注水系统的改扩建内容,以及近几年喇嘛甸油田注水站改造设计,新建或改造注水站注水机组及基础已经形成“离心泵注水站标准化模块设计”,对注水机组的选择及机组基础的选择完全参照标准化进行设计,根据不同排量注水泵可设计出对应的标准化基础图。

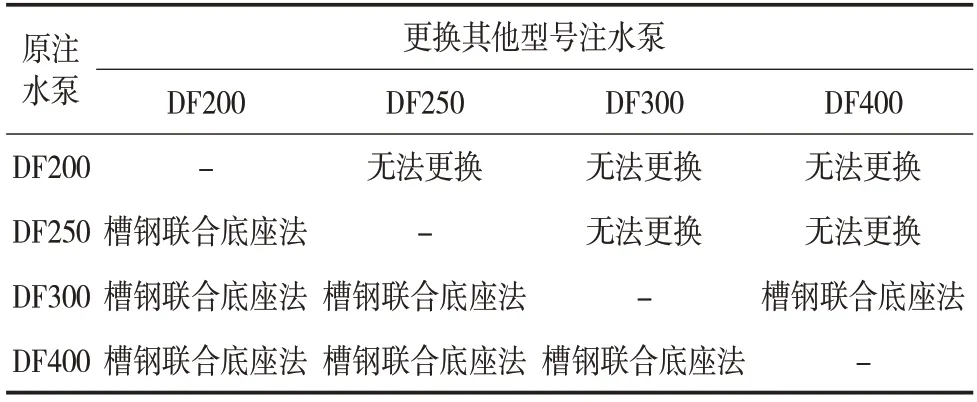

通过标准化基础图与现场实际调查尺寸对比,相同排量的注水泵基础尺寸相差不大,因此,以标准化基础图为对象开展研究,将基础的平面尺寸、埋件位置、螺栓位置等内容进行核实计算[4]。经核算可得出,大泵换小泵可以通过槽钢联合底座法,利旧现有注水泵基础来实现注水泵的动态调整。但由于原有基础尺寸大小的限制,实施小泵换大泵的方案存在很多施工难题,不同排量的注水泵基础更换情况及原因说明见表3。

表3 注水泵基础调整情况Tab.3 Adjustment of water injection pump foundation

通过表3中各型号注水泵基础情况说明可看出,槽钢联合底座法是更换注水泵基础的主要方法。槽钢联合底座法是利旧原有基础埋件的螺栓孔位置,通过螺栓将槽钢联合底座与原有基础进行连接,由泵出口管线距地面的高度来考虑槽钢高度的选取,槽钢高度也对应翼缘长度的变化[5]。因槽钢截面尺寸决定整个构件的剪切力与抗弯强度,所以在满足构件强度与稳定性的前提下,依据现场的具体情况选择合适的槽钢[6]。

通过选取合适的槽钢联合底座,焊接后重新开孔与原有基础的地脚螺栓位置连接,最后根据新泵的地脚螺栓位置,在槽钢顶面通过调正找平重新开孔,将新泵与槽钢底座用螺栓固定[7],最后实现新泵、槽钢底座、原泵基础的有效连接。具体施工流程如图1所示。

图1 槽钢联合底座示意图Fig.1 Schematic diagram of channel steel joint base

将槽钢联合底座与原基础连接后,对应新泵机组的螺栓孔位置重新开孔安装,其对应的螺栓孔距尺寸见表4。

由表4可以看出,槽钢联合底座分为两种[8]:一种是适合D300、D400安装的底座,喇嘛甸油田现有D300和D400的泵共计62台,适合安装率为70.5%,此种底座可以更换全部泵型,可更换率95.5%;另一种适合D250安装,喇嘛甸油田共计21台,适合安装率23.9%,此种底座只可以更换D200的泵型,可更换率1.1%。因此,通过槽钢联合底座法可以满足全厂大部分泵的基础动态调整。

表4 槽钢联合底座新开螺栓孔距尺寸Tab.4 Hole distance dimensions of new opening bolts for channel steel joint base

2.2 电力控保系统调整

经调查,喇嘛甸油田所有注水站的注水电动机功率涵盖1 600、1 800、2 000、2 240、2 250、2 500 kW。注水电动机的供电均为6 kV,由变电所的高压开关柜完成。注水电动机的保护有负序电流、两相差流、过负荷、低水压、低油压、水温过高和低电压保护,这些保护的实现有两种方式,一种为老式的继电器回路保护,另一种为微机保护[9]。当电动机功率变大或变小,以及相同功率电动机厂家不同,都需要对电动机保护的整定电流进行调整。调整方法为老式继电器保护方式,只需根据调整的电流值调指针,微机保护需将调整的电流值直接输入微机。

2.3 工艺管道调整

根据注水机组的运行参数及安装高度要求,在冷却水及润滑油工艺中,D200以上的注水机组所需的冷却水量(50 m3/h)及润滑油量(20 L/min)相同,仅需将原有管线与注水机组重新连接即可。对于D155及D80型注水机组需要重新核实已建冷却水系统及润滑油系统的运行负荷。

在工艺安装方面,注水泵进口需要配套建设过滤器,过滤器的过滤面积为进水管径横截面积的4倍,某厂注水机组的进水管道管径多为DN300 mm,因此过滤器的直径不能小于600 mm。根据现场调查,各注水泵配备的过滤器均满足大于600mm的要求。

在进出口管道安装方面,进口管道连接可通过对过滤器重新开口进行调整,出口管道连接需根据管道位置确定,无偏差或偏差较小可直接进行焊接,如果偏差较大可采用弯头进行调整[10]。

2.4 实施效果

通过槽钢联合底座法安装注水泵底座,可以为喇嘛甸油田现有全部泵型提供技术支持。按照泵型规格可分为两种安装形式:一种是按照原泵型规格全部更换。喇嘛甸油田现有D300和D400的泵共计62台,适合安装率为70.5%,此种底座可以更换全部泵型,可更换率95.5%。另一种是将21台非常规泵更换为D200泵型。喇嘛甸油田现有此类泵共计21台,适合安装率23.9%,此种底座只可以更换D200的泵型,可更换率1.1%。因此,通过槽钢联合底座法安装注水泵底座可以完成对喇嘛甸油田90%以上泵基础的动态调整。

调整之后,泵管压差降至0.15 MPa,注水单耗下降0.25 kWh/m3,直接降低注水能耗5个百分点。如果拟定喇嘛甸油田日注水量为15 000 m3,则日节电达3 000 kWh,年节电为109.5×104kWh。根据《大庆油田有限责任公司2021年经济评价方法及参数选取标准》 中规定,最新外购电价为0.637元/kWh(不含税),计算可得,通过对喇嘛甸油田注水机组动态调整之后预计每年节约电费69.75万元。比照其他施工方式降低工程投资近10%。除此之外,该方法减少了改建工程量,从而加快了施工进度,缩短了施工周期。

3 结束语

喇嘛甸油田面临进入高含水后期开采的严峻形势,为满足“保稳产、促产油”的要求,注水泵的动态调整可以满足注水量的调整需求,在不同区块注水开采过程中,注水泵的动态调整能够明显增加注水量,从而达到“节能耗、降投资”的目标。立足老设备的精细管理,开展以节能为主的挖潜降耗工作是在保证正常生产的基础上,全面提升油田生产效率的有效方法,该方法在整个水系统能够实现全面应用,且适应“提质增效、降本增效”的新形势,最大限度地巩固节能效果。注水机组的动态调整适用全厂90%以上的注水机组,对今后注水量调整导致注水机组更换工况具有一定的推广意义。