大庆油田管道失效治理实践与认识

大庆油田有限责任公司第一采油厂油田管理部

依据完整性管理工作总体部署,大庆油田某厂先后承担了股份公司完整性管理检测评价和修复试点、全流程试点等探索性工作,以完整性管理试点工程为契机,开展了管道检测与修复、风险评价、阴极保护维修、高风险管道治理工程等失效治理工作,探索管道失效治理方法和模式。

完整性管理是指管理者不断根据最新信息,对管道和站场运营中面临的风险因素进行识别和评价[1],并不断采取针对性的风险减缓措施,将风险控制在合理、可接受的范围内,使管道和站场始终处于可控状态,预防和减少事故发生,为其安全经济运行提供保障[2]。而管道失效治理工作,作为管道完整性管理的重要载体,是有效降低管道失效率的重要措施保障。实际上由于管道中所存储的原油和水介质成分复杂,使得腐蚀性增强,容易发生点蚀,而点蚀对于管道具有潜在的致命威胁[3]。管道失效治理主要包括失效成因分析、管道风险评价、管道完整性检测和管道修复更换等。

1 现状调查

某厂萨中开发区位于大庆油田长垣萨尔图油田中部,始建于1960年10月,开发面积161.25 km2,管线共计3万余条,近2×104km,是大庆油田建厂最早、规模最大、产量最高的采油厂。目前,管道运行10年以上管线占总量的55%,其中油集输和注入管道占97%,规模庞大。

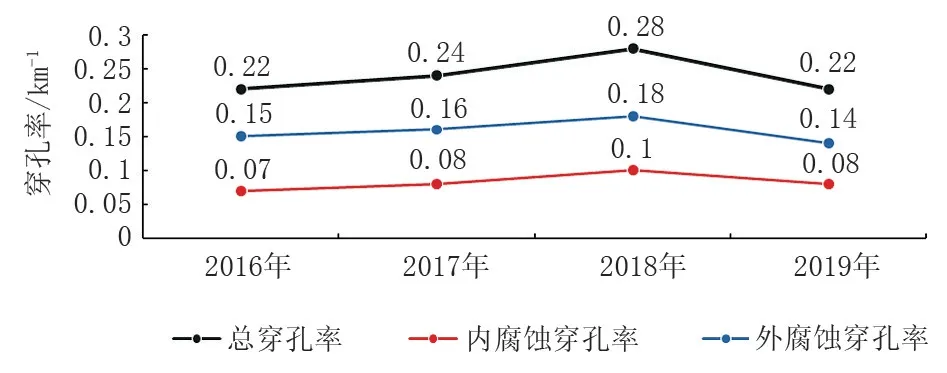

通过2016—2019年管道内外腐蚀失效率对比可知,2018年管道穿孔最为严重,到2019年有所下降,管道外腐蚀穿孔率从0.18 km-1·a-1下降到0.14 km-1·a-1;管道内腐蚀穿孔率从0.1 km-1·a-1下降到0.08 km-1·a-1,见图1。

图1 腐蚀失效率对比Fig.1 Comparison of corrosion failure rates

各系统管道中,掺水管道、集油管道和注入管道,占总管道数的95%以上,从管道失效率来看,掺水管道穿孔率要高一些,注入管道其次,集油管道最低。

2 失效分析

Ⅰ类管道和Ⅱ类、Ⅲ类管道,依据管道运行及具体取样情况实施差异化的失效分析工作。

2.1 Ⅰ类管道穿孔失效调查与成因分析

Ⅰ类管道选取某条供净化油外输管线,从失效调查、外防腐层破损检测、焊缝直接开挖检测、外防腐层电绝缘性能检测和阴极保护效果测试等方面,开展了失效分析工作。

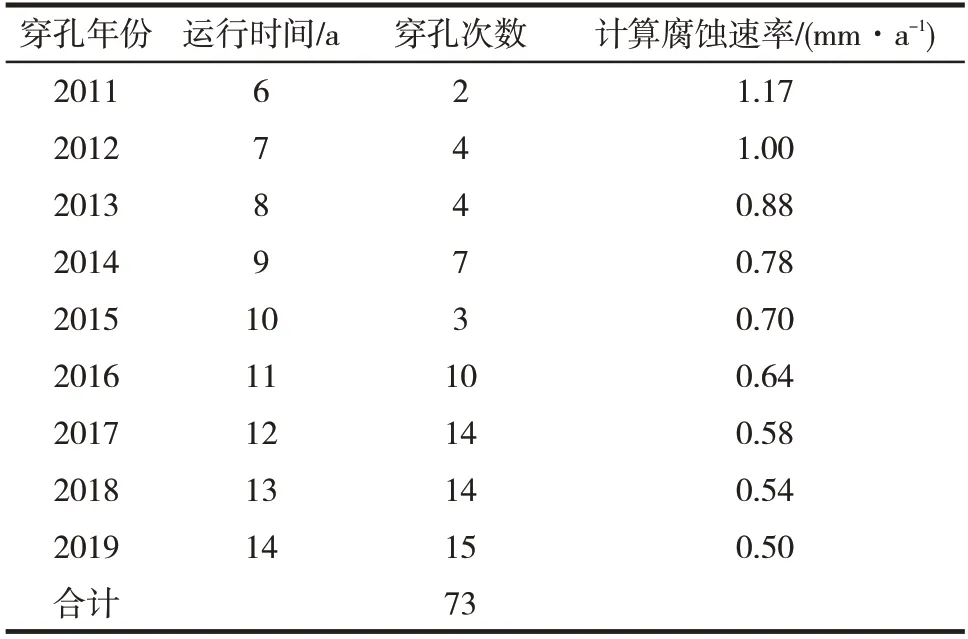

(1)管道穿孔失效调查。西部供输油站外输油管道2005年投产,全长16.6 km,输送介质为原油,管道规格Ф377 mm×7 mm,外防腐层为玻璃钢,强制电流阴极保护。投产运行6年后管道发生穿孔,11年后管道穿孔次数大幅度上升,2019年穿孔15次;计算腐蚀速率超过0.5 mm/a,最高达到1.17 mm/a,说明沿线土壤腐蚀性很强,见表1。

(2)管道外防腐层破损检测。采用人体电容法对管道全线防腐层进行破损点测试和评价。共检出破损点91处,管道检测长度16.6 km,计算破损点处密度高达5.48 km,参照国标GB/T 19285《埋地钢质管道腐蚀防护工程检验》三层PE外防腐层破损点密度分级评价标准,测试段外防腐层破损点密度等级为3级,等级较差。

表1 管道穿孔统计及腐蚀率计算Tab.1 Pipeline perforation statistics and corrosion rate calculation

(3)管道焊缝直接开挖检测。根据管道修复、检测及失效调查结果,在外防腐层破损缺陷处发现严重的腐蚀坑,腐蚀坑连成片。根据开挖结果显示,普遍存在外防腐层未做补口的现象,如图2、图3所示。

图2 管道未做补口照片Fig.2 Picture of unpatched pipeline

图3 管体腐蚀及防腐层失效照片Fig.3 Picture of tube corrosion and corrosion coating failure

(4)管道外防腐层电绝缘性能检测。采用交流衰减法对管道全线防腐层进行测试和评价,管道绝缘电阻率测试评价为3级,采用电流-电位法抽检2段外防腐层。按照国标GB/T 19285《埋地钢质管道腐蚀防护工程检验》外防腐层电阻率分级评价标准,测试段外防腐层电阻率测试等级为4级(最差),其中4级管段长度占全长36%。

(5)管道阴极保护效果测试。采用近参比方法对管道沿线阴极保护电位进行测试。测试结果表明,管道起点至大约750 m的管段的阴极保护电位能达标,其余管段均不达标。部分阴极保护电流将流向大地,管道中保护电流降低,导致阴极保护效果下降,致使管道失效。

综上所述,Ⅰ类管道失效根本原因是外防腐层绝缘性能差,诱因是管道建设过程中未做焊道补口,或在处理事故过程中未做防腐层修复。

2.2 Ⅱ类、Ⅲ类管道穿孔失效调查与成因分析

选取腐蚀穿孔最为严重的108队、205队和503队为调查分析对象,从失效调查、管道预制及施工质量抽检、阴极保护应用状况、管道外防腐保温层调查、土壤环境腐蚀性、失效管段腐蚀速率计算和腐蚀产物微观分析等方面,开展了失效分析工作。

(1)管道穿孔失效调查。3个小队的调查表明,108队管道失效内腐蚀占比98.47%,205队管道失效内腐蚀占比88.85%,503队管道失效外腐蚀占比84.78%;Ⅱ类、Ⅲ类管道失效的情况较Ⅰ类管道更加复杂,内外均不同程度存在腐蚀。

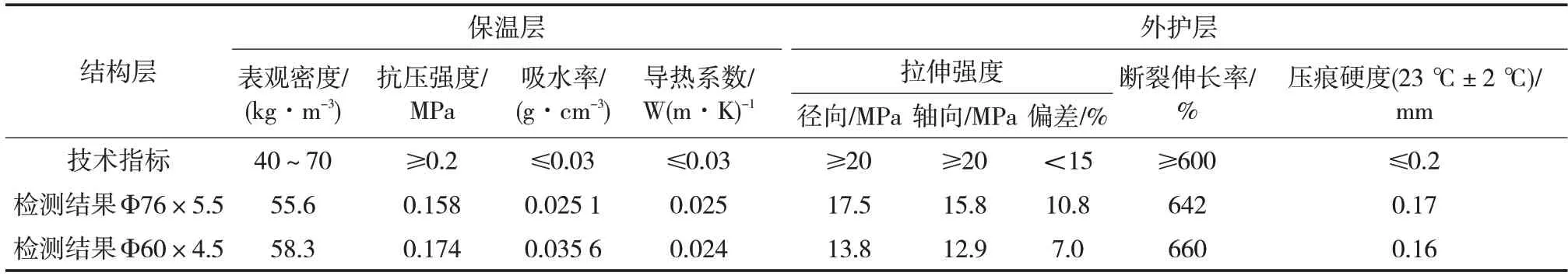

(2)新建管道预制及施工质量抽检。抽查2组防腐保温管,8项指标3项不合格,最差的低于产品标准要求的40%,详见表2。

对部分新建管道施工质量进行了抽查检测。2019年进行施工质量抽检,破损率2.1 km-1,相比于2016年抽检防腐保温层破损率9.42 km-1,虽有改善,仍然超标。

(3)管道阴极保护应用状况调查。据调查,Ⅱ类管道阴极保护覆盖率14%,Ⅲ类管道阴极保护覆盖率12.1%,大多数Ⅱ类、Ⅲ类管道未实施阴极保护。

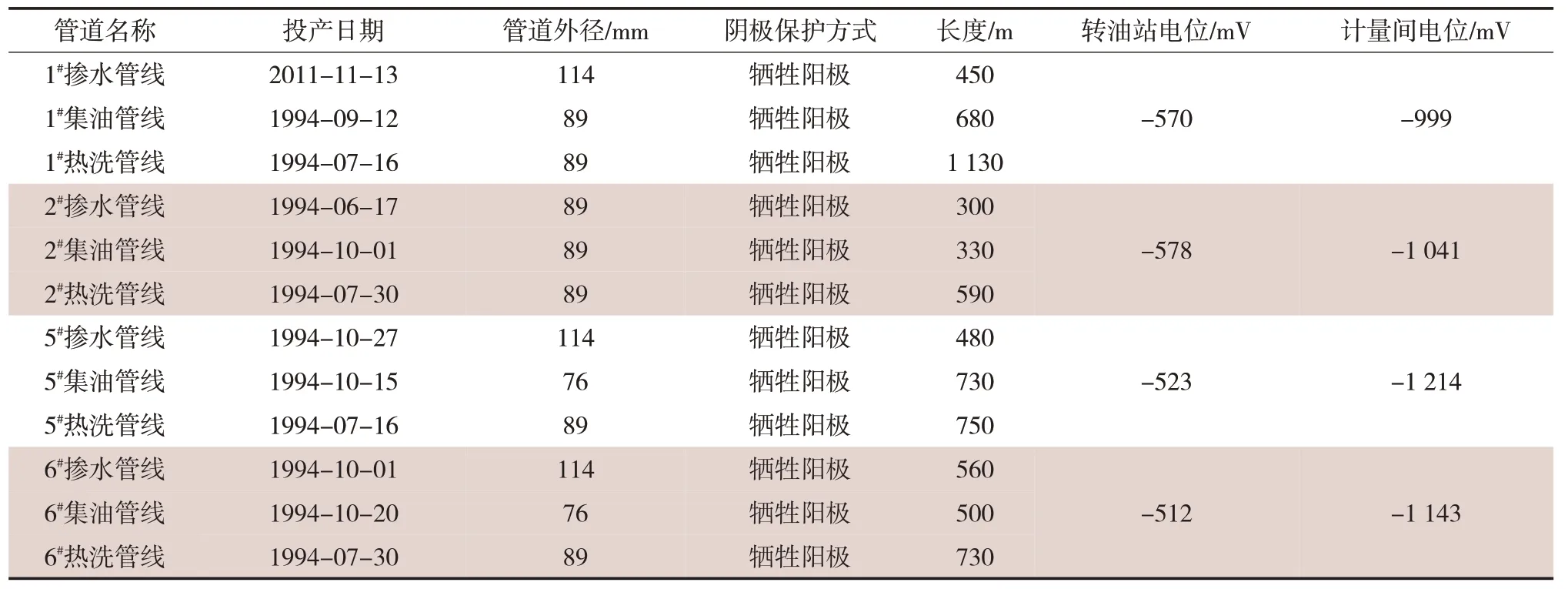

对某转油站4个计量间站间管道进行了阴极保护电位测试,结果表明,转油站一端阴极保护均未达标,保护率仅为50%,详见表3。

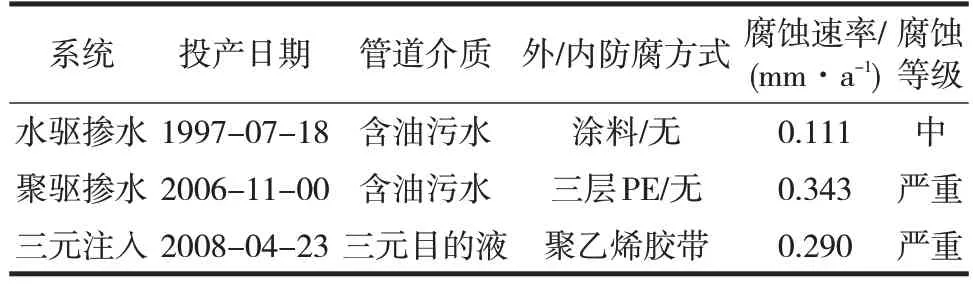

(4)失效管段腐蚀速率计算。通过现场截取腐蚀管段,测量管道实际局部腐蚀速率(表4),结果表明,聚驱管段腐蚀速率为0.343 mm/a已达穿孔程度;三元注入管道腐蚀速率为0.29 mm/a;水驱掺水管道腐蚀速率为0.111 mm/a。现场腐蚀情况见图4。

图4 失效管段内腐蚀照片Fig.4 Pictures of internal corrosion in failure pipeline section

(5)腐蚀产物微观分析。将截取的3段腐蚀管段切割成Φ25 mm的小试样,进行扫描电镜观察、能谱微区成分分析和X射线衍射分析等,分析结果如下:

表2 防腐保温层抽检结果Tab.2 Results of spot check on anticorrosive insulation layer

表3 阴极保护电位测试结果Tab.3 Test results of cathodic protection potential

表4 管道腐蚀率计算结果Tab.4 Calculation results of pipeline corrosion rate

3种驱替方式的腐蚀管段,都存在腐蚀坑,微观下观察,蚀坑底部产物由多孔的腐蚀产物和相对致密的杂质构成,同时元素分析可知,蚀坑底部S、Cl、Ca等元素共同参与了垢下蚀坑底部的腐蚀过程,所形成腐蚀产物不断膨胀、破裂、剥离,直至最终管道穿孔。存在少量硫化物,结合Wranglen.G理论[4]可知,硫化物等难溶性产物的出现,破坏了表面的连续性和完整性,诱发点蚀,腐蚀坑不断扩大,同时腐蚀产物及破损缺陷表面都有Cl-。由LIN等[5]研究可知,Cl-极易被缺陷、夹杂物界面吸附,聚集的Cl-与氧化膜作用形成铁的可溶性氯化物,表面膜局部溶解,夹杂物周围基体表面的钝化膜破坏区域不断扩大,这种点蚀的诱发及扩展,形成了电镜下观察到的微观点蚀形态,见图5。

图5 失效管段微观形貌照片Fig.5 Microscopic pictures of failure pipeline section

由X射线衍射分析可知,水驱掺水管线产物中,氧化产物Fe3O4和Fe2O3占比82%,SiO2占比13%;聚驱掺水管道产物中,氧化产物Fe3O4和Fe2O3占比37%,CaSiO3和FeCO3占比44%,Na2SO4占比19%;三元注入管道产物中,氧化产物Fe3O4和Fe2O3占比81%,CaSiO3、FeCO3和SiO2占比12%,Na2SO4占比7%。

从目前分析测试数据可知,影响3种驱替方式腐蚀管道穿孔的主要产物为氧化产物和垢,主要影响因素为氧和垢。

(6)综合分析。建设期管道防腐保温层预制和施工质量不合格;运行期管道阴极保护覆盖率低,运行效果差,防腐保温层破损点多;管道输送介质复杂,氧、细菌和垢引起严重内腐蚀。管道与沉积水直接接触的内底板及内壁是腐蚀最严重的部分,主要腐蚀形式为电化学腐蚀[6]。由于油水密度差的存在,原油中所夹带的水分经长时间沉降在罐底形成沉积水,文献[7-8]表明大量的SO2、H2S、CO2等有害物质溶于水后具有极强的腐蚀性,从而引起电化学腐蚀。

3 失效治理

依据上述管道失效原因,从管道更换、检测、外修复、内修复、试点工程、阴极保护维修等方面[9-10],开展了管道失效治理,特别是2019年,加大了治理力度。

(1)管道更换工程。为解决管线腐蚀老化问题,避免因管线穿孔而造成不必要的危害,降低管道失效带来的安全环保风险,根据在用管道的使用年限、穿孔次数、所处区域、材质等条件,结合生产单位实际情况,按照风险排序,优先开展“双高”管道更新的原则[6],对厂腐蚀老化管道逐年进行更换,预计更换各类管道836条,405.7 km,估算总投资1.2亿元。截至11月底,已完成管道更换770条,371.11 km,基本完成预定目标,对Ⅱ、Ⅲ类管道失效治理起到决定性作用。

(2)金属管道检测工程。2019年计划检测管道387条,长度266 km,截至10月底已检测420条,长度210 km,检测破损点560处,较好完成了预期目标。

(3)金属管道外修复工程。2019年依据检测报告对腐蚀老化严重的管道进行外修复,降低因管道泄漏对生产和周边环境产生的影响。计划修复管道653条,长度433 km,截至10月底,已修复110条,长度68.2 km,修复破损点160处。

(4)管道内修复治理工程。对于穿越大医院地区,属于高风险区域,腐蚀严重处理穿孔时无法开挖的外输气及返干气线,采取管道内修复技术,开展了6 km管道内修复。

(5)管道和站场完整性试点工程。完成了Ⅰ类、Ⅱ类、Ⅲ类管道及站场完整性试点工程,完成了高后果区管段识别、阴极保护、阴极保护馈电试验、管道效果评价体缺陷不开挖检测和防腐层漏点检测,完成了数据采集、高后果区域识别和风险评价,新建管道基线检测和腐蚀失效分析。

(6)管道阴极保护维修工程。全厂147套已建强制电流阴极保护系统,39套因故障停运,运行率73.5%。2019年对故障进行排查、检测与维修,对修复后的强制电流阴极保护系统进行运行调试,目前已检测12套,维修8套阴极保护系统。

4 结论及认识

(1)失效成因分析表明,Ⅰ类管道失效根本原因是外防腐层绝缘性能差,诱因是管道建设过程中未做焊道补口,或在处理事故过程中未做防腐层修复;Ⅱ类、Ⅲ类管道失效原因主要是建设期管道防腐保温层预制和施工质量不合格,运行期管道阴极保护覆盖率低,运行效果差,防腐保温层破损点多,管道输送介质复杂,氧、细菌和垢引起严重内腐蚀。

2)针对管道失效原因,结合近年来涂层、玻璃钢、复合管等各种防腐材料在工程中的应用情况,从管道更换、检测、外修复、内修复、试点工程、阴极保护维修等方面,开展了管道失效治理,取得了良好效果。

(3)管道失效治理工作具有“多接口、多界面、多系统、多部门”特点,是一项系统工程,需要全生命周期一体化运行、链条式程序化管理,任何一个环节出现问题都会影响治理效果。

(4)需要成立专项组织机构,建立流程清晰、职责明确、有利考核、便于运行的管理体系。