燃料电池车供氢系统控制器设计

贾日波,邓 维 Jia Ribo,Deng Wei

燃料电池车供氢系统控制器设计

贾日波,邓 维

Jia Ribo,Deng Wei

(中国船舶集团公司第七一八研究所,河北 邯郸 056004)

为保证燃料电池车供氢系统稳定可靠运行,基于恩智浦公司KEA128单片机设计了一套供氢系统控制器,最大支持8瓶组供氢系统稳定运行控制,可单独采样各气瓶内的温度信息,支持4路氢泄漏传感器信号采集,4路压力传感器信号采集,采用CAN(Controller Area Network,控制器局域网络)总线与电堆和整车控制器进行通信,提供故障识别和处理功能。通过功能试验和EMC(Electromagnetic Compatibility,电磁兼容性)测试,证明控制器的可靠性,为燃料电池车供氢系统稳定安全运行提供保障。

供氢系统;KEA128;控制器

0 引 言

能源需求日益增长,化石燃料的消耗与CO2排放总量快速上升,清洁、低碳、安全、高效的能源变革是大势所趋。太阳能、风能、水电等可再生能源由于固有的间歇性、波动性和随机性,难以实现大规模应用,而氢是一种洁净能源载体,可以方便地转换为电和热,转化效率高,且来源途径多[1]。目前市场上的新能源车主要以纯电动和油电混合动力车型为主,但是存在续航短和充电时间长的弊端,而没有续航顾虑且加氢方便的氢燃料电池汽车成为当下各车企的研究热点。相比燃油车,氢燃料电池车由于供氢系统的高压和氢气本身的易燃易爆性,其安全性成为影响其推向市场的一个重要因素。作为氢燃料电池汽车动力系统的重要组成部分,供氢系统的稳定性和安全性直接影响到整车的稳定和安全,所以供氢系统控制器的设计,对于监控供氢系统的工作状态、提供过压和泄漏预警、保障整车的运行安全具有十分重要的意义。

1 氢系统控制器设计需求

氢燃料电池车的车载氢气供给系统用于储存氢气,并在车辆行驶过程中向电堆提供满足压力、流量需求的氢气[2]。目前国内氢燃料电池车主要以商用车和物流车为主,其配置的供氢系统多为4瓶组和8瓶组系统,受国内安监法规限制,所用氢罐皆为35 MPa。由于储存压力高,且氢气是易燃易爆气体,为了保证系统的安全,必须加装温度监测和氢泄漏监测装置,以提供超温预警和泄漏预警信息。此外,鉴于电堆对进气口压力的稳定性要求,供氢系统应在电堆和氢瓶之间提供减压装置,将氢瓶输出压力减小到电堆进气口要求的压力范围内。

根据以上需求,结合氢系统负载信息,控制器应具备以下功能:

(1)支持至少8路瓶阀驱动,每路输出电流大于0.5 A;

(2)支持至少8路NTC(Negative Temperature Coefficient,负温度系数)电阻温度信号采集;

(3)支持至少4路氢泄漏传感器信号采集;

(4)支持至少4路压力传感器信号采集;

(5)支持CAN(Controller Area Network,控制器局域网络)总线通信。

2 氢系统控制器设计方案

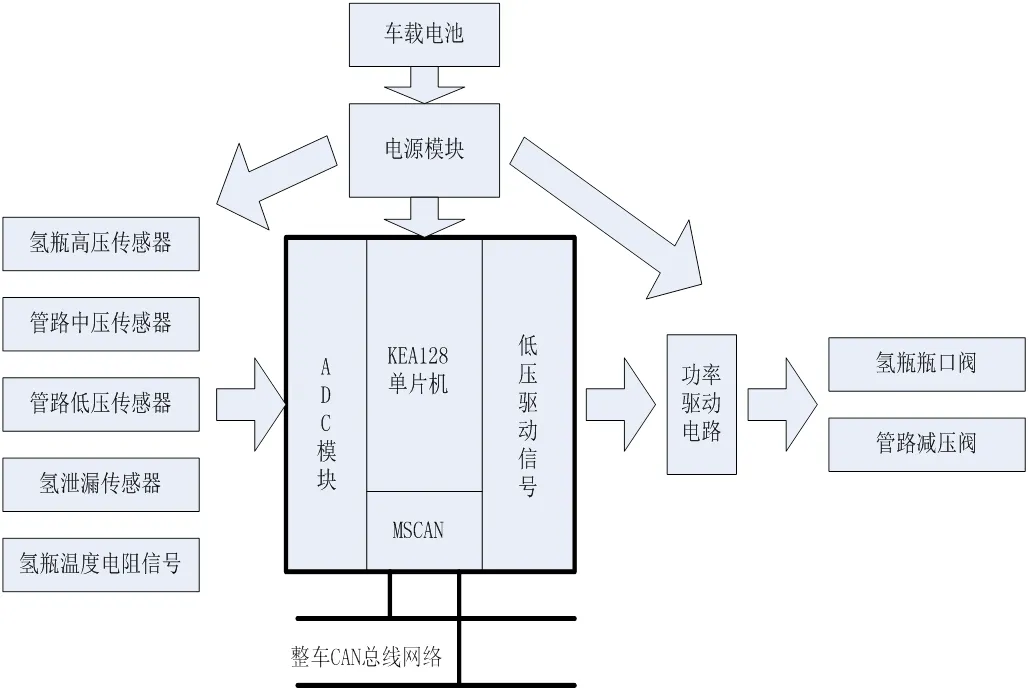

根据以上需求分析,确定单片机需要支持的外设资源,考虑到车载环境恶劣,对单片机可靠性要求较高,选择恩智浦KEA128单片机作为主控制芯片,KEA128单片机是恩智浦公司推出的高可靠性汽车微控制器,具有最多支持16通道12位精度的ADC(Analog-to-Digital Converter,模拟数字转换器),内部集成MSCAN模块,简化CAN总线驱动设计,节省了开发时间。基于KEA128单片机设计的氢系统控制器电路如图1所示。

图1 氢系统控制器系统框图

2.1 硬件设计

氢系统控制器硬件设计主要包括电源设计、模拟信号采集、功率驱动和电磁兼容性设计[3]。

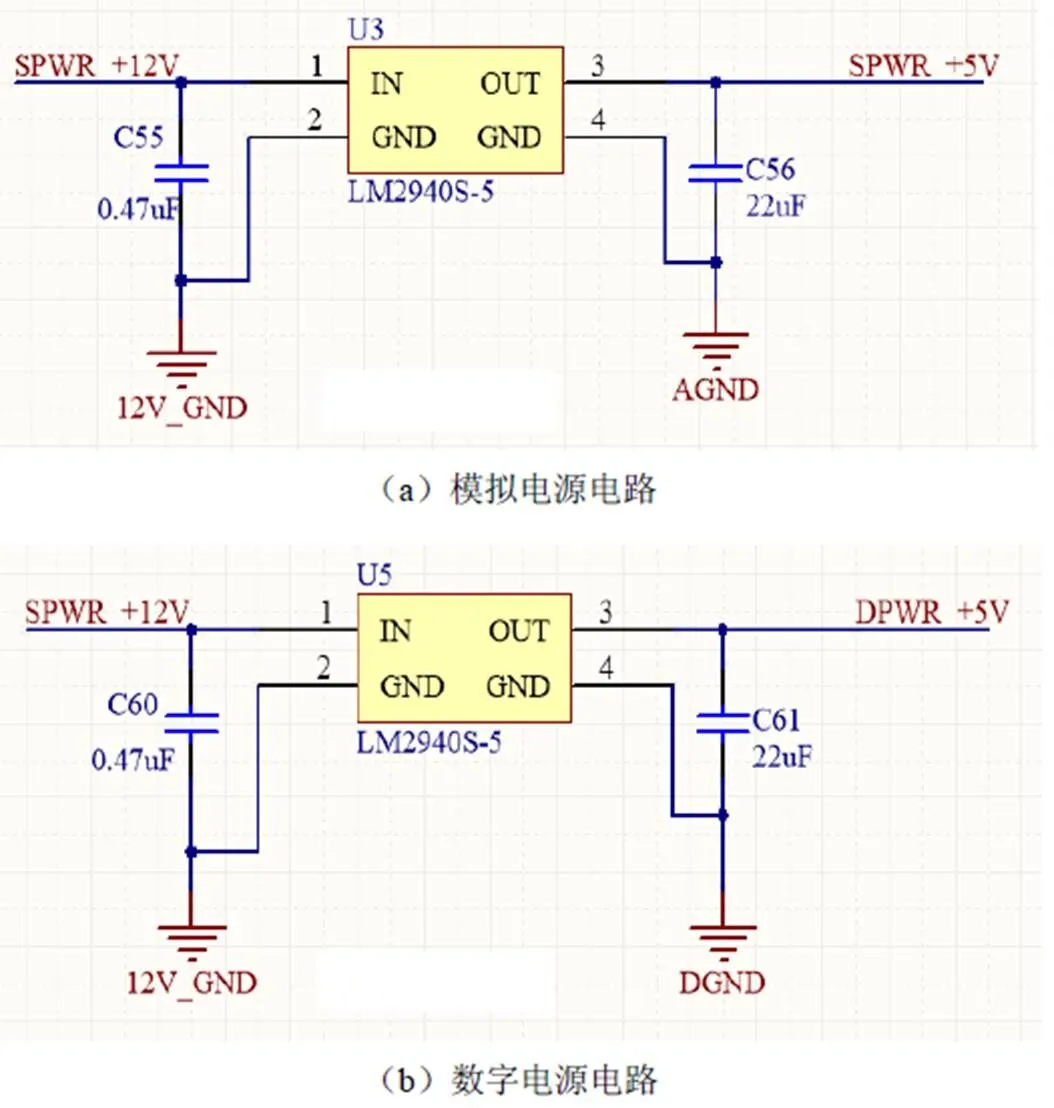

2.1.1 电源模块设计

电源模块的功能是将车载电池的输出电压转换为控制器板上芯片所需的各标准电压,并提供满足电磁兼容性试验的抗干扰能力。由于KEA128单片机和传感器负载的供电电压为DC5 V或DC12 V,车载电池的正常供电电压为DC24 V(以氢能源公交为例),选择电源管理芯片L7812A将DC24 V电压转换为DC12 V,选择稳压器LM2940-5将DC12 V电压转换为DC5 V,保证各芯片和传感器正常供电,如图2、图3所示。

图2 24 V转12 V电路

图3 12 V转5 V电路

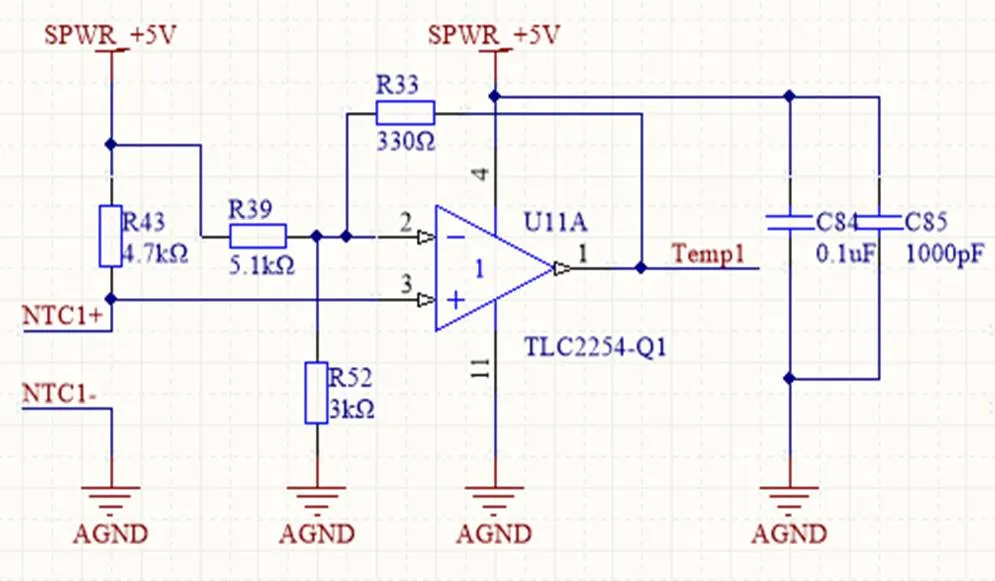

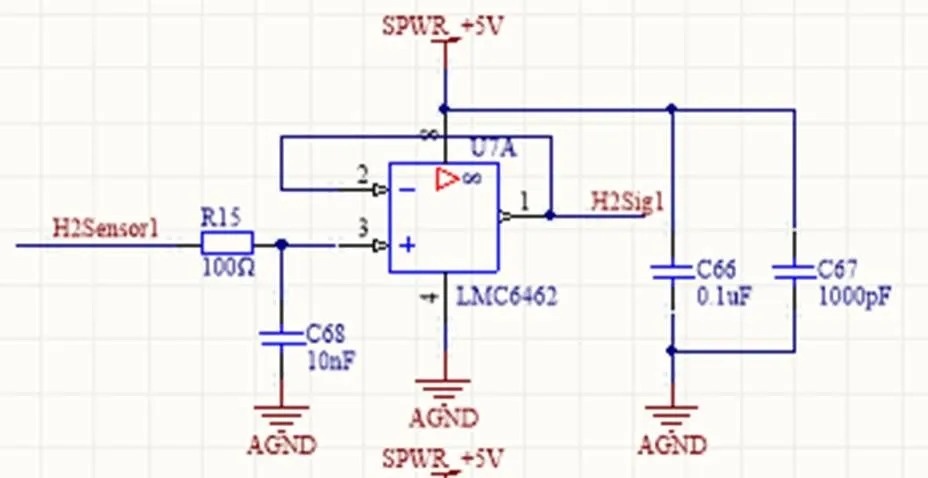

2.1.2 模拟信号采集

氢瓶温度传感器采用NTC电阻,目前常用的获取NTC电阻温度信号的方式有两种,一种是利用分压电路获取NTC电阻阻值,然后根据其阻值和温度对照表,查表获得对应的温度值;另一种需要搭建转换电路,利用运放将NTC电阻的变化转换为0~5 V之间的模拟电压变化,通过标定得到温度和电压的换算关系。选择第2种测温方式,搭建的NTC测温电路如图4所示。氢系统中氢泄漏传感器、压力传感器均为0.5~4.5 V标准直流电压输出,可以直接利用单片机内置的ADC模块进行采集,为了避免传感器信号的输出阻抗和ADC模块的输入阻抗不匹配,在ADC模块前端增加一级电压跟随器,保证传感器信号的完整传递,如图5所示。

图4 NTC测温电路

图5 传感器信号阻抗匹配电路

2.1.3 功率驱动电路设计

供氢系统中的瓶口阀和管路电磁阀都需要300 mA以上的电流驱动才能工作,而单片机引脚的驱动能力最大不超过100 mA,显然不能直接驱动电磁阀等负载,因此采用功率管IRF7103来提高控制器的驱动能力,如图6所示。IRF7103是一款双通道N型MOSFET(Metal-Oxide-Semicon- ductor Field-Effect Transistor,金属-氧化物半导体场效应晶体管),最大能够提供2 A的连续电流驱动能力,开启电压最小为1 V,最大为3 V,满足单片机引脚的输出电平。

图6 功率驱动电路

2.1.4 电磁兼容性设计

由于车载电气环境恶劣,为了保证各电子模块之间互不影响,所有汽车电子相关产品必须经过严格的电磁兼容性测试才能使用。车载控制器主要的EMC(Electromagnetic Compatibility,电磁兼容性)测试项目包括辐射发射、传导发射、瞬态传导发射、辐射抗扰度、大电流注入、瞬态抗扰试验、静电放电试验、过电压、叠加交流电、供电电压缓升缓降、供电电压瞬时下降、电压骤降复位性能、启动特性、抛负载和反向电压等。控制器在设计电路时,针对以上EMC测试项目的测试方法,增加了电压瞬态抑制和滤波模块,主要防止外部电气干扰通过电源线影响控制器内部器件的正常工作,同时,在PCB( Printed Circuit Board,印刷电路板)布线设计时,考虑到电路板抗电磁干扰的性能,采用4层板设计,中间层增加一个完整的地平面,增加电磁屏蔽性。另外,按照模拟电路、数字电路和功率电路划分布件布线区域,利用磁珠和0欧姆电阻将模拟、数字和功率模块电路地回路隔离,消除彼此之间的电干扰,增强控制器的可靠性。

2.2 软件设计

氢系统控制器的程序逻辑为:采集供氢系统的温度、压力和氢泄漏信息,根据氢系统的故障识别模型判断故障信息和报警等级,计算氢系统的剩余储氢量,通过CAN总线上传。同时,控制器接收电堆和整车控制器的控制指令,控制氢系统的瓶口阀和管理电磁阀的动作,保证氢系统稳定运行。控制器的程序流程图如图7所示。

图7 控制器程序流程图

3 氢系统控制器试验

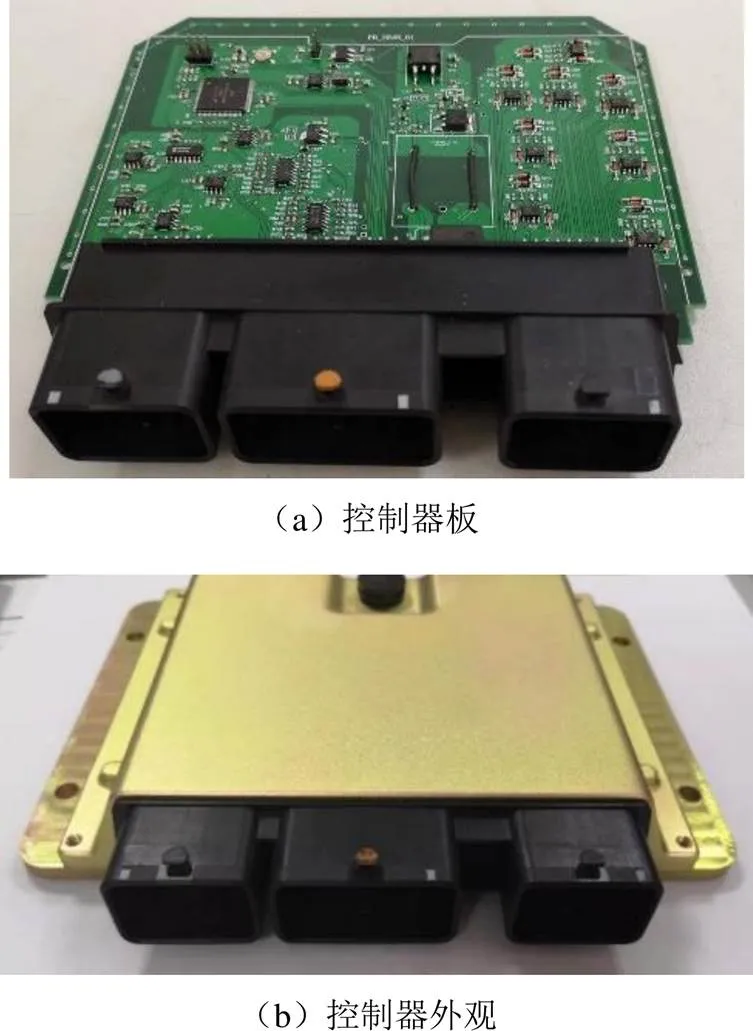

根据以上设计方案,设计制作氢系统控制器产品,如图8所示。

图8 氢系统控制器实物

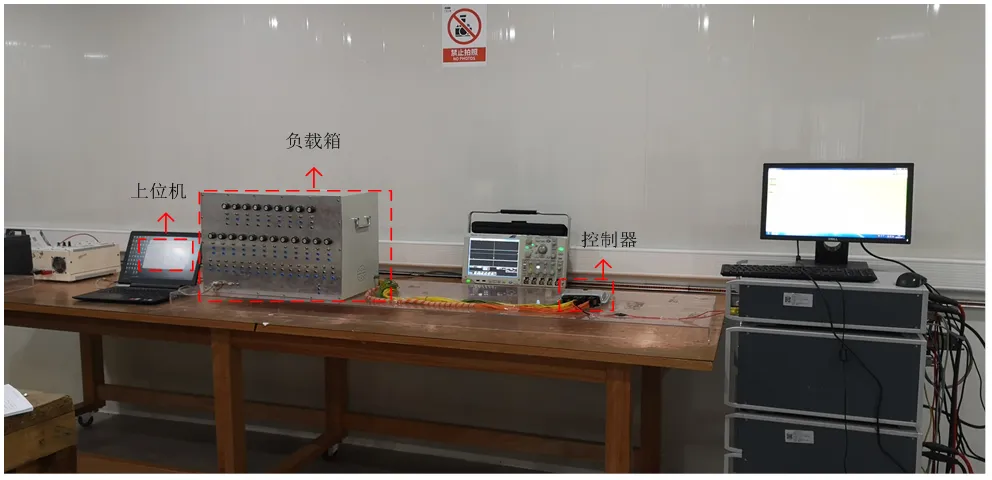

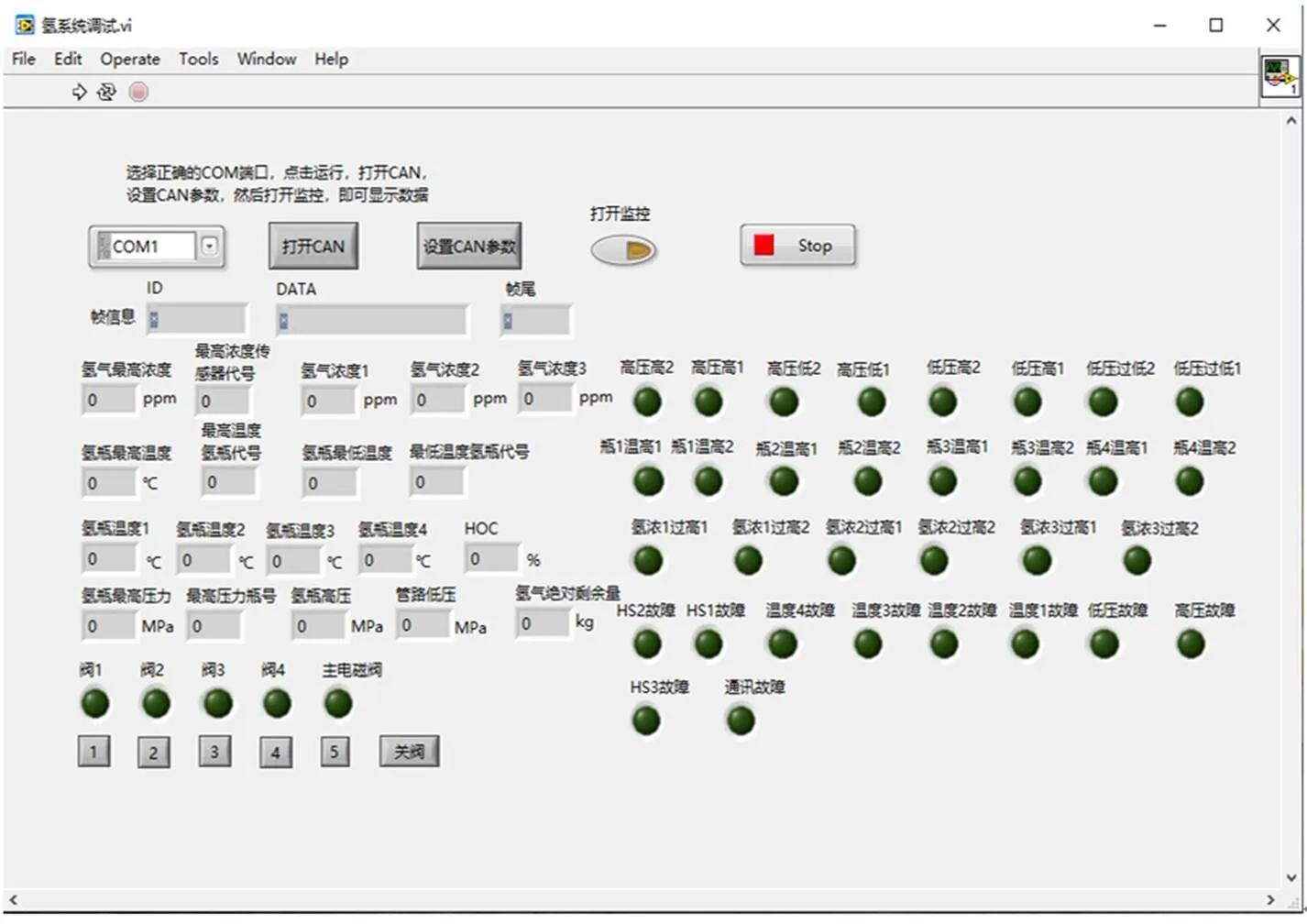

为了验证氢系统控制器的功能和EMC性能,搭建了控制器试验平台,包括模拟负载箱、测试线束和测试上位机,如图9所示。模拟负载箱按照氢系统实际负载参数设计,模拟系统中的各传感器和电磁阀。测试上位机采用LabVIEW编写,如图10所示,根据与整车控制器约定的通信协议,解析CAN总线上的协议帧,将控制器上传的各项参数实时展示给测试人员,便于判断控制器工作状态。

图9 氢系统控制器试验平台

图10 氢系统控制器测试上位机

试验结果证明,氢系统控制器各功能满足供氢系统的控制需求,同时经过EMC测试,取得了EMC认证报告,证明氢系统控制器的EMC性能满足相关行业标准,具备上车试用条件。

4 结束语

通过分析燃料电池车供氢系统的控制需求,基于恩智浦KEA128单片机设计了一套氢系统控制器,并针对汽车电子相关EMC测试标准,在硬件设计中加强了控制器的电磁兼容性,顺利通过功能试验和EMC试验。目前,氢系统控制器已交整车厂实车试用,运行良好,为燃料电池车的安全运行提供保障。

[1]邵志刚,衣宝廉. 氢能与燃料电池发展现状及展望[J]. 中国科学院院刊,2019,34(4):469-477.

[2]张奥,杨军,吴桐,等. 燃料电池车车载氢气供给系统概述[J]. 船电技术,2019,39(9):53-56.

[3]朱玉龙. 汽车电子硬件设计[M]. 北京:北京航空航天大学出版社,2011.

2020-03-10

U469.79

A

10.14175/j.issn.1002-4581.2020.04.007

1002-4581(2020)04-0026-04