内燃机缸套热机耦合分析系统的开发

汤必强,张 彦,王 虎 ,赵永强

(1.合肥工业大学机械工程学院,安徽 合肥 230009;2.北京飞机维修工程有限公司,北京 100000)

1 引言

内燃机中缸套的核心功能是引导活塞做往复运动,同时与缸盖、活塞等形成密封的燃烧空间,是内燃机的核心零件。由于缸套工作时直接与高温燃气接触,同时又承受气体爆发压力和螺栓预紧力的作用,工作状况十分恶劣,极易出现过大变形和应力,甚至损伤,导致整机故障。为了提高内燃机寿命和可靠性,同时考虑热负荷和机械负荷,对缸套进行热机耦合分析非常必要[1]。

内燃机缸套种类多、尺寸差异大、工况条件复杂,采用有限元分析软件(如ANSYS、Abaqus等)进行热机耦合分析时,需对不同缸套个体进行重复建模,边界条件的计算和加载费时,效率低,同时分析软件对使用人员的专业知识要求较高,在实际应用中难以被推广使用[2-4]。针对以上问题,从缸套的结构特点和实际工况出发,利用JAVA平台,采用ANSYS参数化编程语言APDL进行二次开发,建立了多类型内燃机缸套的热机耦合分析系统。可视化界面可实现缸套关键参数的输入,进而自动完成缸套的建模、物性参数复制、网格划分、边界条件施加、有限元计算,最后显示结果数据和图像,快速完成缸套的热机耦合分析[5]。系统的特点在于建立具有参变量的缸套分析流文件,实时修改和赋值,通过编制的ANSYS接口,快速完成缸套的热机耦合分析[6]。最后以某型号柴油机干式缸套为例,应用本热机耦合分析系统对其进行应力计算,通过结果对比,验证其可靠性。

2 热机耦合分析系统总体设计

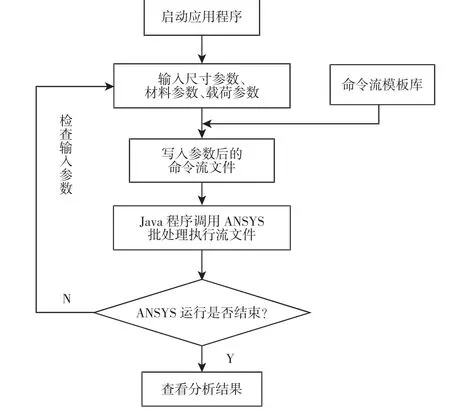

缸套热机耦合分析系统主要分为可视化操作界面和参数化编程计算这两个模块,前者采用JAVA语言编写,后者基于ANSYS平台采用APDL语言完成,两者之间通过接口模块实现模块之间的信息传递。可视化操作界面,针对缸套的结构、尺寸和分析类型,设计简洁操作界面,完成结构类型、几何参数、物性参数、边界条件等的选择和输入,同时具有后处理的结果显示的功能。分析系统流程,如图1所示。

图1 缸套热机耦合分析系统流程图Fig.1 Flow Chart of Cylinder Sleeve Hot Machine Coupling Analysis System

2.1 界面操作模块

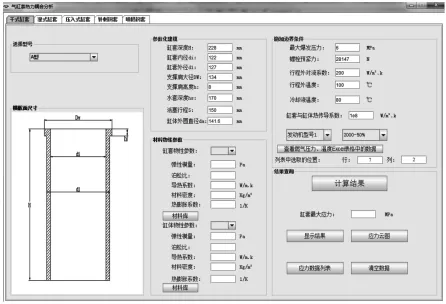

可视化操作界面设计简洁,针对性强,通过友好界面可输入几何尺寸参数、物性参数、边界条件参数等数据。计算模块完成有限元计算后,关键结果数据可显示在界面中,并可通过按钮一键查看应力云图。内燃机缸套类型较多,本系统将对不同的缸套选用不同的参数化模型建模,并给出对应的横截面尺寸参考图,方便对照查看输入,避免数据输入混乱。数据输入后,系统会自动检测数据的有效性和合理性,如存在错误,系统将给出错误提示,需要进行数据检查和修正,直到数据通过检测为止。针对不同材料,系统给出几种典型缸套材料的参数,通过选择来对缸套和缸体赋予材料属性,同时也可修改和添加材料参数,将参数扩充到材料库中,供后期随时调用。为提高效率,系统采用四面体单元进行网格自动划分,单元尺寸根据缸套壁厚参数确定。缸套热机耦合分析系统界面,如图2所示。

图2 缸套热机耦合分析系统界面Fig.2 Interface of Heat Engine Coupling Analysis System of Cylinder Liner

2.2 计算分析模块

参数化编程计算模块是整个分析系统的核心,包括所有类型的命令流模板、批处理文件和材料参数库。该模块中可通过编制的接口供上层JAVA调用,完成数据的传输和修改。在该模块中通过批处理文件来执行相应的命令流文件。其中命令流文件包括干式缸套、湿式缸套、压入式缸套、针刺缸套和喷铝缸套;每个命令流文件都对应一个批处理文件来将其执行;命令流文件决定着分析的准确性和系统复杂程度。完整计算分析过程如下:根据缸套类别,输入缸套热机耦合分析系统界面相关数据;检测数据有效合理性,输入并更改流文件;通过批处理方式执行命令流文件;对结果数据进行提取显示。

3 ANSYS的二次开发

3.1 ANSYS与JAVA接口

ANSYS软件是应用最广的有限元分析软件之一,该软件实用性强和开放性好,其自带的参数化编程语言APDL常用来进行有限元分析的二次开发[7]。本系统中,可视化模块采用JAVA语言,计算模块由ANSYA的APDL语言执行。系统中需将界面输入的数据传递到流文件,并通过接口由ANSYS在后台执行流文件,相关的分析结果即可由ANSYS分析得出。所以,该分析系统的关键问题是如何实现数据从界面准确传输到ANSYS流文件中。以干缸套为例,列出核心代码如下:

Buffered Writer bw =new Buffered Writer (new Output Stream Writer(new File Output Stream(file1)));//缓冲内容写入新的流文件

sb.append("D="+change_6[0]+" "); //界面数据赋值变量

My File Read and Write.replace TxtByStr (old Parameter,sb.to String(),new txtDir);//替换命令流

String new txtDir="E:WorkATGLTotalWorkFile/CDryNo1.txt"; //新的命令流文件地址

StringnewbatDir="E:WorkATGLTotalWorkFile/DryNol.bat"; //批处理文件地址

Runtime.getRuntime().exec(new batDir);//批处理文件执行程序

3.2 文件环境变量

为解决文件的存储读取问题,分别建立环境变量ANSYS、WORK_DIR和WORK_DIR_1。三个环境变量值分别为ANSYS安装目录、系统工作目录和流文件库安装目录。定义:String m=System.getenv(“WORK_DIR”);

String m_1=System.getenv("WORK_DIR_1",得到前面定义的变量地址。批处理文件中的内容更改为:"%ANSYS%"-p ane3fl-dir"%WORK_DIR%TotalWorkFile"-j"file"-s read-l en-us-b-i"%WORK_DIR%TotalWorkFileCDry1.txt"-o%WORK_DIR%TotalWorkFilefile.out"。ANSYS通过批处理方法执行对应的命令流文件,解决了从JAVA程序调用ANSYS计算模块的问题。以上的程序代码实现了数据的传输、调用和修改,是ANSYS二次开发与JAVA调用执行的重要保证。

4 系统应用与结果验证

4.1 选择尺寸和材料

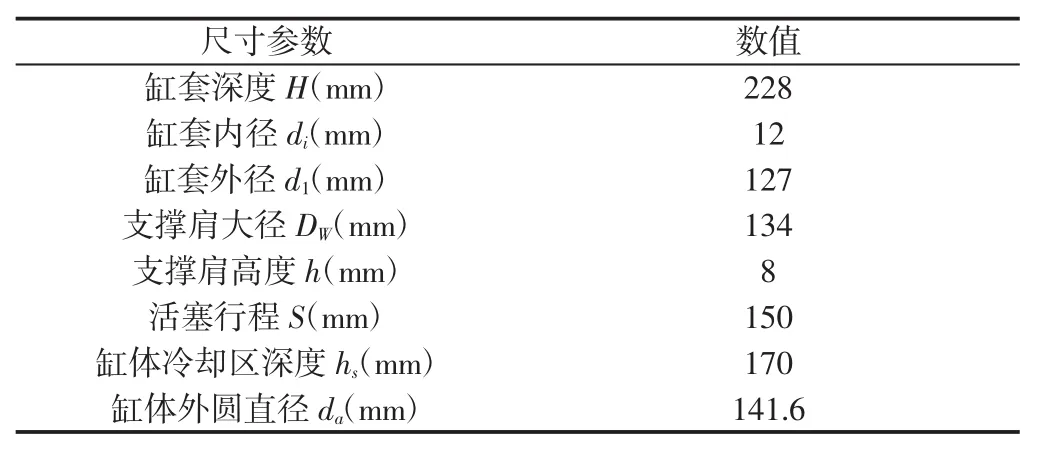

以某柴油机干缸套热机耦合分析为例,展示参数化建模、快速进行有限元分析的全过程,并验证分析系统的可行性及准确性。其尺寸参数,如表1所示。材料物性参数,如表2所示。

表1 主要尺寸参数Tab.1 Main Dimension Parameters

表2 缸套、缸体材料HT200参数Tab.2 HT200 Parameters of Cylinder Liner and Cylinder Material

4.2 边界条件的确定

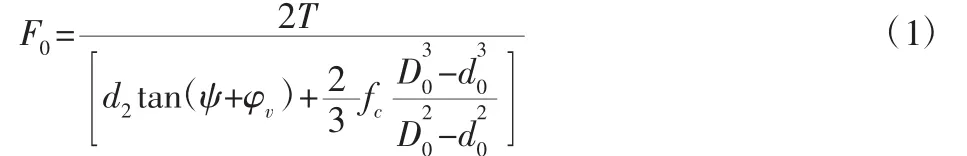

机械负荷中的螺栓预紧力公式[8]如下:

式中:T—螺栓预紧力矩(Nm);

F0—螺栓预紧力(N);

d2—螺纹中径(m);

ψ—螺纹升角(°);

φv—螺纹副的当量摩擦角(°);

fc—摩擦系数;

D0—螺栓头部环形支撑面外径(m);

d0—螺栓孔直径(m)。

行程外的温度和对流系数选用曲轴箱内的数据,环境温度80℃,对流系数3000W/m2.k,默认缸套与缸体热传导良好。热机耦合分析的主要边界条件,如表3所示。

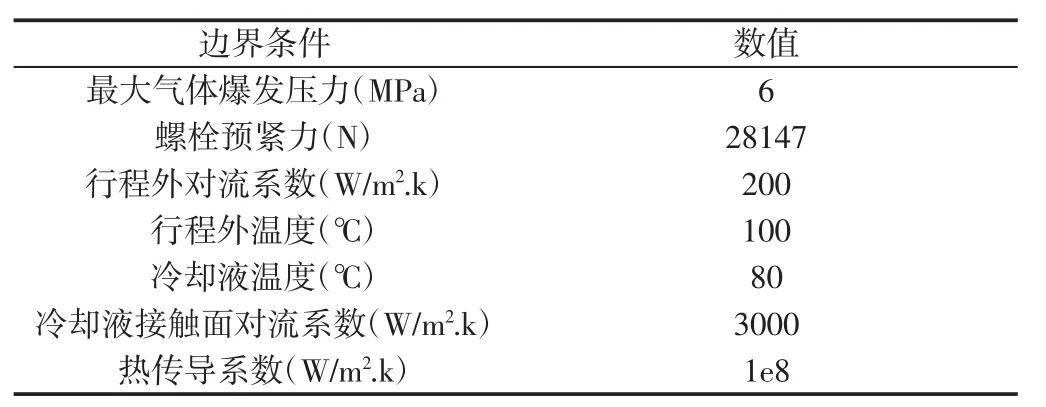

表3 边界条件Tab.3 Boundary Conditions

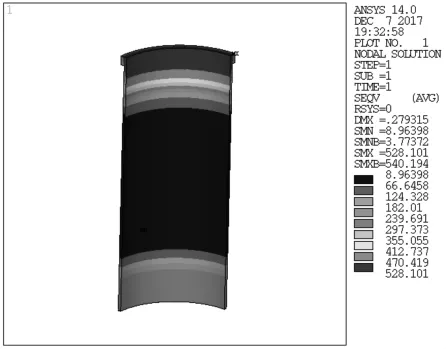

该系统分析得到的干式缸套在热机耦合状态下的应力云图,如图3所示。可知最大应力为528.1MPa,小于材料HT200的许用应力800MPa,满足材料强度要求,最大应力集中在气体爆发压力区域,支撑肩附近的应力值达到最大。

图3 气缸套应力云图Fig.3 The Stress Cloud Chart of Cylinder Liner

4.3 结果验证

根据内燃机设计经典解析方法[10],已螺栓预紧力作为外力p,产生的应力公式为:

温度场边界条件,如表1、表2所示。可计算出总应力δ在560MPa左右,误差在5%以内,属于合理的误差范围,可能造成的误差原因有:有限元分析时网格精度不高;公式适用于简化模型,最后计算出的结果有一定误差。从实际应用出发,本分析系统的结果是真实可靠的。

5 结语

(1)针对有限元软件使用中的问题,通过JAVA平台,结合ANSYS二次开发语言APDL进行二次开发,建立了缸套热机耦合分析系统,可以快速实现行不同种类缸套的有限元计算,并可快速查看结果,提高了分析效率。

(2)通过编制数据接口程序,完成了数据从JAVA平台到ANSYS命令流文件的准确传输,为以后的ANSYS二次开发提供了参考。

(3)采用开发的缸套热机耦合分析系统,计算了某型号发动机缸套在热机耦合作用下的应力。与经典解析进行比较,验证了该系统可行性和准确性。