提升乘用车前轮外倾角装配一致性的技术方案及应用

周怿

摘 要:本文针对麦弗逊悬架前轮外倾角的主要影响因素(减振器与转向節的装配)的产品特点设计设备控制方案,并应用于实际,实现提升前轮外倾角一致性以及产品品质。

关键词:前轮外倾角 乘用车 设备设计

前轮外倾是指前轮安装后,其上端向外倾斜,于是前轮的旋转平面与纵向垂直平面间形成一个夹角,称之为前轮外倾角,其主要作用是使转向轻便,使车轮紧靠轮毂内轴承,以减少外轴承及轮毂螺母的负荷,有利于安全行驶。

汽车前轮外倾角涉及多个系统、多个零件设计、制造与装配因素影响,其中制造装配过程中,减振器与转向节的装配因素是影响前轮外倾角波动的重要因素,减振器与转向节的装配精度高,则前轮外倾角波动范围小,反之则大。

1 前轮外倾角超差

某产品车型在生产验证阶段统计左右前轮外倾角过线检测数据,以左前轮外倾角为例,其统计数据呈正态分布,分布离散度较高,时有前轮外倾角超差的不良发生,经统计不良率达1.87%,根据理论公差进行尺寸链计算,其中转向节与减振器的安装精度对外倾角不良贡献最大[1]。在减振器与转向节装配过程,减振器与转向节分装的公差如表1所示。

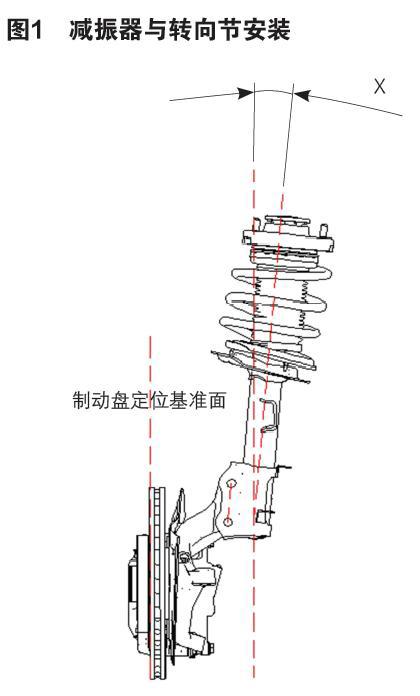

如图1,以上公差将造成减振器与转向节的安装存在角度波动,由于转向节与制动盘已紧固成一个整体,以制动盘表面定位基准面,即减振器中心线与制动盘表面的夹角X存在△X的波动,如能够减小△X的波动,提高X的角度精度,则可以有效保证减振器与转向节装配的一致性,从而保证减振器与转向节的安装精度。因此,如何保证减振器与转向节的装配一致性是实际生产过程保证前轮外倾角的关键。

2 技术方案结构原理

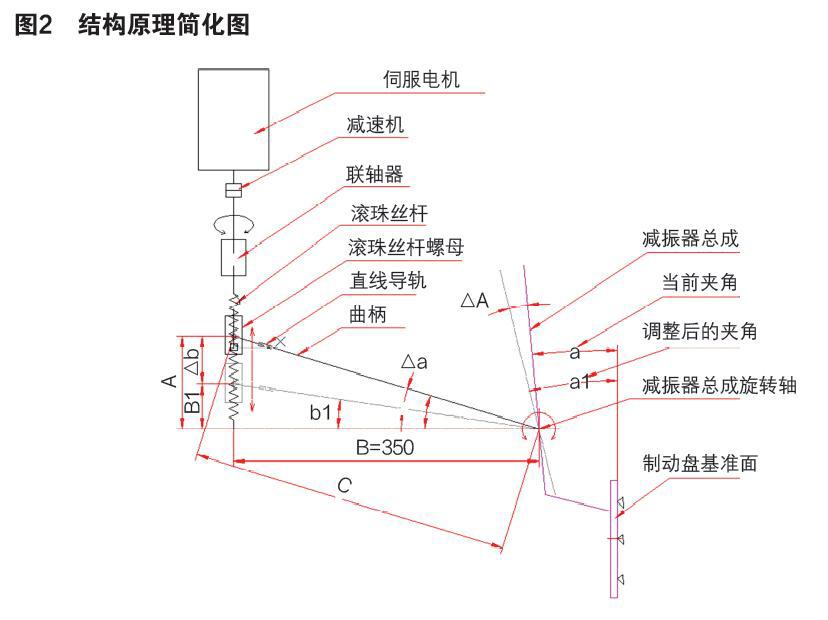

通过机构装置保证减振器与转向节装配稳定性,设计一个曲柄滑块机构,如图2所示,从结构分析控制减振器中心线与制动盘表面的原理。以制动盘表面为垂直基准面(固定不动),当前夹角a,通过测量可得滑块与减振器旋转轴的水平距离B以及垂直距离A,当伺服控制滑块移动的距离为△h时,则夹角从a调整为a1:

a1=a+△a

△a=b-b1

从而建立a1与△h之间的关系:

本机构装置中,以该车型产品为例,当a=5.25°,A=132.4mm,B=350mm,伺服电机控制滚珠丝杆螺母位移的分辨率(最小位移)为0.01mm。

最小夹角的调整角度(即机构装置的分辨率):

a2=0.001637°=0.098′

通过设计一种机构装置,实现精确控制△h参数,从而精确控制减振器与转向节角度a1参数,并且参数实时可调,减小生产过程中前轮外倾角的波动,提升一致性,提高装配品质。

3 设备解决措施

该外倾角保证机构装置主要由伺服电机、减速机、联轴器、滚珠丝杆、螺母座、铰链座、滑块、直线导轨、旋转臂以及减振器夹紧保持机构组成,如图3所示。

1伺服电机通过2减速机以及3联轴器控制4滚珠丝杆旋转,从而使丝杆螺母产生直线运动,5螺母座通过6铰链座控制7滑块在8直线导轨上进行直线运动,8直线导轨与9旋转臂起到曲柄的作用,9旋转臂控制10减振器夹紧保持机构绕着减振器总成旋转轴旋转角度,从而完成夹角△a的调整。

通过结构原理分析,可建立滑块位移量与角度调整机构的联系,伺服电机可以外接PLC,并建立滑块位移量与角度调整机构的联系,伺服电机的位移参数可通过PLC程序精确显示在触摸屏上,调节伺服电机的位移参数,即可调整滑块位移量△h和减振器总成的转动角度a1,实现保证角度实时可调;减速电机用于调节输出的转速;两者配合使用,即可精确调整滑块和减振器总成的转动角度。

将该外倾角保证机构装置集成在设备整体中,如图4所示,设备主要包含机架、触摸控制屏、制动盘转向节定位夹紧机构、减振器定位夹持机构、外倾角调整机构、螺栓拧紧机构、螺栓拧紧反力机构、以及相应的气动系统。制动盘转向节定位夹紧机构主要用于实现制动盘转向节的定位与夹紧,减振器定位保持调整机构主要用于固定减振器,并且具备调整减振器中心线与减振器表面夹角的功能,拧紧机构主要实现减振器与转向节之间两个螺栓/螺母的紧固达到工艺力矩目标,拧紧反力机构主要功能在拧紧机构拧紧的同时,固定住减振器与转向节之间的两个螺栓,防止紧固过程空转。设备动作区域设置了安全光栅,一旦设备动作过程中出现闯光栅情况,设备立即停止运行,有效保证设备安全性,大大降低了人员劳动强度,有效提高生产效率。

该设备的作业流程要求如下:

(1)工件上料。人工将转向节以及减振器总成吊装于设备制动盘转向节定位机构上;

(2)人工启动操作盒的按钮,气缸伸出压紧制动盘转向节,制动盘转向节总成完全定位;伺服电机启动带动减振器定位夹持机构整体往减振器方向伸出并夹紧固定减振器滑柱外表面并按照设定的角度矫正减振器滑柱轴线方向相对于制动盘平面方向的角度;

(3)拧紧机构与拧紧反力机构通过各自气缸驱动,一起向减振器与转向节总成之间的螺栓与螺母靠拢;装置检测拧紧机构与拧紧反力机构到位,同时到位后伺服拧紧工具套筒与螺母对位,反力套筒与螺栓对位。拧紧工具自动启动拧紧。

(4)拧紧合格后,所有机构按照顺序原路径返回复位。

(5)人工将减振器与制动盘转向节总成吊装出设备工作台。

4 设备验证

设备导入后,将设备触摸屏上的角度参数设置为该车型的数模状态的角度5.25°,用水平角度仪测试减振器定位夹持机构的实际角度,与设置的角度一致,满足设备的使用要求,使用该设备分装减振器与转向节连接,测试监控250台,不良率为0,数据统计结果如下图。

制程能力指数CPK>1.33,制程能力较好,改善效果明显,可满足生产要求。

5 结语

采用此设备技术方案,运动机构由气缸以及伺服电机控制,采用各独立工装与运动机构固定前减振器与转向节,同时实现自动高精度拧紧,既保证了减振器中心线与减振器表面夹角,也确保了拧紧装配的品质,同时还可以根据不同车型调整各工装机构位置以适应不同的车型,并且能够自动调整减振器中心线与减振器表面夹角装配保证角度,自动切换装配力矩,实现多车型兼容,减小生产过程中前轮外倾角的波动,大大降低了人员劳动强度,有效提高生产效率以及装配品质。

参考文献:

[1]滕晓涛,汪璟.《基于3DCS的汽车前轮外倾角偏差分析》.《机械研究与应用》,2019年第3期第32卷.