基于PLC和MCGS的带式输送机监控系统设计

胡瑞玲

摘 要:目前传统带式输送机已不能满足煤矿自动化生产的要求,本系统选择西门子公司S7-200系列PLC控制,利用组态软件MCGS组建监控系统,实时监测数据,及时处理故障,大大提高了生产效率。

关键词:PLC 带式输送机 MCGS 监控系统

1 前言

带式输送机是煤矿的主要生产设备之一,特别是大型现代化煤矿,从工作面到装车站,几乎全由带式输送机完成煤炭的输送任务。现代社会对煤矿安全和设备的自动化程度要求越来越高,传统的运输机已不能满足煤矿自动化的要求,因此如何设计性能完善、质量可靠、技术先进的皮带运输机监控系统,已成为重要的研究方向。

针对河南某矿目前使用的DTL型带式输送机,使用传统的继电器-接触器线路控制,以微机单片机及集成电路组成的监控系统,由于煤矿工作环境恶劣,不能够快速、准确的、可靠的进行远距离信息交流,存在操作分散、安全性差的特点。本文设计出以PLC为控制核心,MCGS监控软件的自动化系统,管理人员不用进入现场就可获得实时数据,大大提高工作效率。

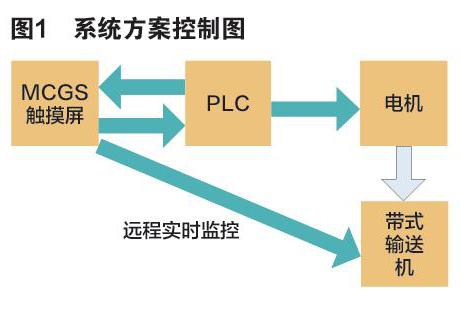

2 总体设计方案

系统以PLC为控制核心,利用MCGS组态软件组建触摸屏监控画面实现对带式输送机的实时监控。在PLC控制方式下,设计出硬件电路、绘出顺序功能图、编制PLC梯形图相应的程序,实现多种控制方式,如手动,自动等,具有烟雾、洒水、跑偏、撕裂、急停、堆煤、温度、速度等多种保护,实现带式输送机的自动化运行可以有效地提高运行效率。利用组态软件MCGS组建监控画面实现触摸屏的有效监控利用,能够进行现场调试,实现对输送机的实时监控,大大提高了生产效率和从事煤矿生产人员的安全程度。

3 PLC控制系统设计

由于煤矿工作环境复杂,对设备安全的要求性较高,在选择硬件时,以保证系统的安全性,稳定行为原则,在综合在调研、分析现场监控和报警需求的基础上,确定了系统硬件设计方案提出了适应现场需求的控制方式,制定了合理的保护功能。

带式输送机必须实现初始状态所有设备均处于停止状态,在工作过程中应该能够及时处理如跑偏、撕裂、堆煤等各种各样的故障。

本系统的控制过程采用每一条输送带有一个可编程控制器控制,由于每条输送带除了启动、停车及复位按钮之外,还有烟雾保护、洒水保护、跑偏保护、撕裂保护、急停保护、堆煤保护、温度保护、速度保护等故障处理措施,本系统采用S7-200系列中的CPU226,有24个输入口及16个输出口,以及2个RS-485通信接口.每条输送带由2个电机拖动,1台小电机进行电机启动和停止时的松闸和夹紧保护,以及各个故障信号,

控制系统实现以下要求:

(1)启动后响铃,松闸,延时,主电机启动延时从电机启动延时,无故障如无按下停止输送机一直运行;如按下停止则输送机停止

(2)输送机运行起来后,如出现相应故障要一一进行处理

(3)故障处理结束后按复位按钮,夹紧,复位,没按停止,继续进行,按下停止则停止。

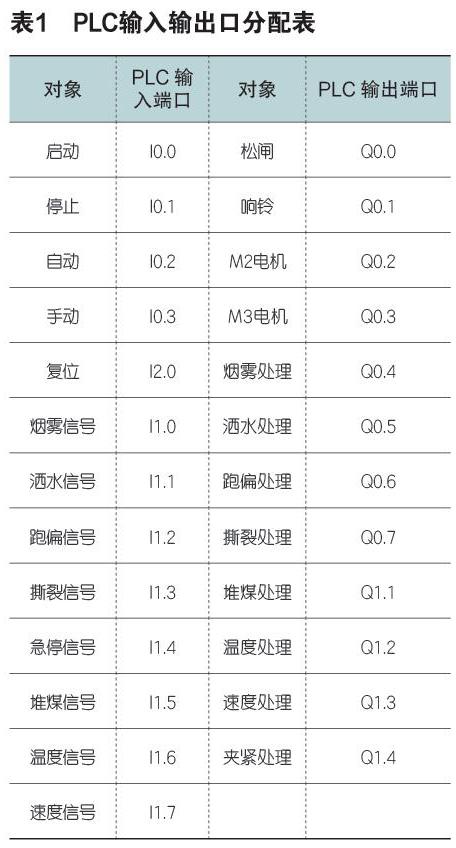

3.1 PLCI/O分配

为满足控制要求,设定输入对象共13个,与PLC的地址一一对应,地址分配为I0.0-I0.3,I1.0-I1.7,I2.0。输入按钮共4个分别为启动按钮I0.0、停止按钮I0.1,复位按钮I2.0,急停按钮I1.4;模式选择为自动模式I0.2、手动模式I0.3;故障信号7个为烟雾信号I1.0,洒水信号I1.1,跑偏信号I1.2,撕裂信号I1.3,堆煤信号I1.5,温度信号I1.6,速度信号I1.7。輸出对象是12个,PLC的地址安排从Q0.0-Q0.7;Q1.1-Q1.4.输出对象与地址一一对应关系为:松闸Q0.0,响铃Q0.1,M2电机Q0.2, M3电机Q0.3,烟雾处理Q0.4,洒水处理Q0.5,跑偏处理Q0.6,撕裂处理Q0.7,急停处理Q1.0,堆煤处理Q1.1,温度处理Q1.2,速度处理Q1.3,夹紧处理Q1.4。PLC输入、输出口分配地址如表1所示。

3.2 程序控制

为实现控制要求采用顺序控制功能图编制程序,初始状态S0.0步静止状态,按下启动按钮I0.0转化到S0.1状态,松闸Q0.0,响铃Q0.1动作;T37延时到,转换到状态S0.2步,M2电动机Q0.2运行并开始计时;T38延时到执行状态S0.3步,M2电动机Q0.2,M3电动机Q0.3启动运行并开始计时;如有T39延时到无故障,就执行S0.4步输送机继续运行,此时如果还没故障返回至步S0.1;如果超速了I1.7有信号,则执行S2.0步进行超速处理,直至处理完速故障,按下复位I2.0转换至S1.7步,Q1.4得电夹紧,T40延时到回到初始状态S0.0。如果输送机运行中出现故障烟雾信号I1.0报警,则执行S1.0步,烟雾处理Q0.4执行处理故障;如果输送机运行中需要洒水,洒水信号I1.1报警,则执行S1.1步,洒水处理Q0.5执行处理故障;如果输送机运行中严重跑偏,跑偏信号I1.2报警,则执行S1.2步,跑偏处理Q0.6执行处理故障;如果输送机运行中出现撕裂,撕裂信号I1.3报警,则执行S1.3步,撕裂处理Q0.7执行处理故障;如果输送机运行中出现堆煤,堆煤信号I1.5报警,则执行S1.5步,堆煤处理Q1.1执行处理故障;如果输送机运行中出现温度过高,温度信号I1.6报警,则执行S1.6步,温度处理Q1.2执行处理故障。故障处理完毕后,按下复位按钮后执行夹紧返回。如果按下停止则返回初始态。顺序功能图如图2所示。

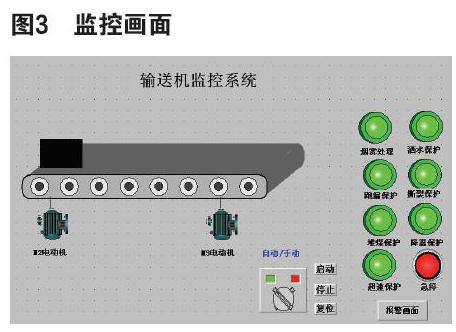

4 监控系统设计

监控系统采用MCGS组态软件设计,在监控画面中,烟雾处理、洒水保护等用指示灯表示,正常为绿色,出现故障或处理为红色,单独设置报警画面。本系统在实时数据库中至少需要设置24个变量,分别为开关量启动,停止,自动,手动,急停,复位,烟雾信号,洒水信号,跑偏信号,撕裂信号,堆煤信号,温度信号,速度信号,电动机1,电动机2,烟雾处理,洒水处理,跑偏处理,撕裂处理,堆煤处理,温度处理,速度处理,变量中出煤堆为数值,故障组为组对象外,其他均为开关型,初值均为0,输出1有效。监控画面如图3所示,可实时监控输送机的运行情况。

设备窗口中,需添加串口通信,并设置西门子PLC相关参数,通道连接,目的是告诉MCGS:启动按钮等变量是通过PLC哪个通道送进来的,报警灯等信号又是通过哪个通道送出去的。把实时数据库的变量与PLC的变量一一连接起来,建立通道连接,这一步直接关系到MCGS与PLC的通信,能够实现触摸屏上的显示状态与PLC状态一致。在设置时一定要注意,PLC中I寄存器在与MCGS通信中是只读数据,要想实现双向通信,可以使用M寄存器读写数据保证双向。Q本身就是读写数据,不用更改。

为了模拟仿真输送带的动画效果,运行策略窗口脚本程序中编写程序如下:

IF电动机1AND电动机2=1THEN

煤堆=煤堆+1

ELSE

煤堆=0

ENDIF

在本设计中单独设置报警画面,当输送带运行过程中出现烟雾、洒水、跑偏、撕裂、堆煤、温度、速度等故障要进行处理,等处理结束后报警解除,记录报警数据,可方便随时查看,及时了解带式输送机的情况。

5 结语

经过实验,在带式输送机的工作过程中可实时监控工作状态,对偶然出现的各种各样的故障,例如跑偏、撕裂、堆煤等情况,能根据不同的情况进行相应的处理,系统设计完全可以实现控制要求。本设计应用到实际中,实时监控带式输送机运行状态,实现智能化控制,提高设备可靠性和安全性,大大提高生产效率,节省人工和成本。

参考文献:

[1]廖常初.PLC编程及应用[M].北京:机械工业出版社,2008.

[2]袁秀英,石梅香.计算机监控系统的设计与调试[M].北京:电子工业出版社,2010.

[3]陈志文.组态控制实用技术[M].北京:机械工业出版社.

[4]杜功儒,刘凯深,李建华.基于PLC的带式输送机控制系统设计[J].煤矿机械,2009,30(11):125-126.