热泵闪蒸汽提脱氨技术在高氨氮废水处理中的应用

刘文彬,易继红,戴 劲,屈玉良,倪 黎

(中国石化催化剂有限公司长岭分公司,湖南 岳阳 414012)

在石油化工企业生产排放的废水中,高浓度氨氮的废水是最常见、也是最难以处理的废水。以催化剂长岭分公司为例,在催化裂化催化剂的生产过程中,需要使用大量不同形式的铵盐(如氯化铵、硫铵、磷铵、氨水)作为原材料,这些原材料中的铵绝大部分以氨氮的形式进入到废水中,然后排放到废水处理车间进行后续处理。废水中的氨氮含量约2000~4000 mg/L,如此高浓度的氨氮含量必须经过一系列处理,使废水达到国家规定的标准后才能进行排放。结合公司的实际情况,2018年,催化剂长岭分公司新建了一套85 m3/h的汽提脱氨装置,通过采用热泵闪蒸汽提脱氨技术来处理高氨氮废水,既能实现废水的氨氮达标排放,同时,氨氮废水处理过程中产生的硫铵也可以回用于上游生产装置,实现铵盐的循环利用。

1 工艺原理

当废水温度达到100 ℃,且废水的pH≥11.5时,废水中的铵离子几乎全部转变成游离氨[5],其反应原理如下:

(1)

根据化学反应的平衡原理,随着pH的提高,平衡向右移动,游离氨的浓度会增加。同时,该反应为吸热反应,随着温度的提高,平衡也会向右移动,使得游离氨的浓度增加[6-7]。

在一定的温度下,通过蒸汽汽提的方法,废水中的游离氨容易从液相进入气相,进入气相的氨通过双级硫酸吸收系统生成硫铵溶液,其反应方程式如下:

2NH3+ H2SO4=(NH4)2SO4

(2)

2 流程简介

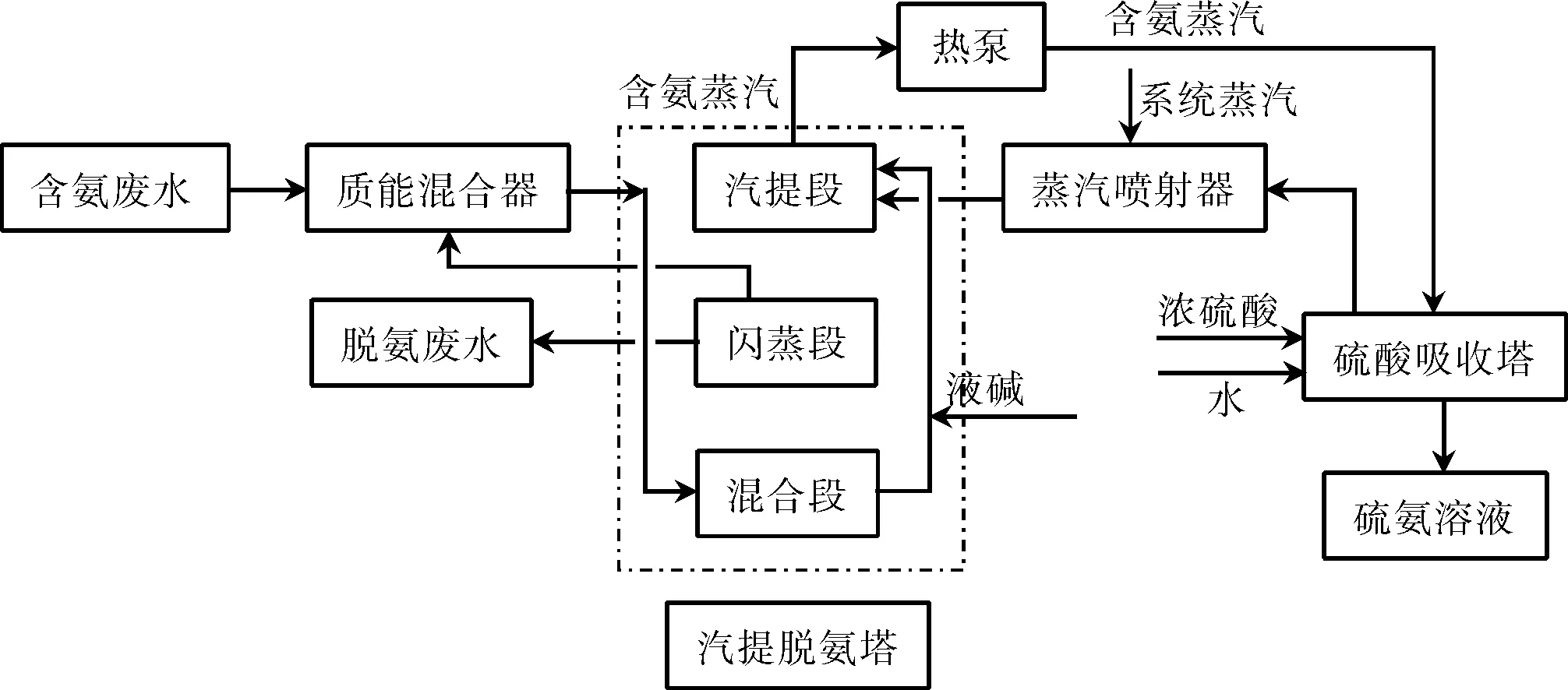

图1 汽提脱氨装置工艺流程

如图1所示,高氨氮废水通过与汽提脱氨塔闪蒸段来的气相进行混合预热后进入汽提脱氨塔的混合段,然后混合液碱进入汽提脱氨塔的汽提段,系统蒸汽混合吸收塔来的蒸汽通过蒸汽喷射器进入汽提脱氨塔的汽提段,在汽提段中高氨氮废水与蒸汽进入对流,游离氨随着蒸汽通过热泵进入吸收塔系统,在吸收系统中气相中的氨与硫酸充分反应,被彻底吸收,富余的蒸汽返回蒸汽喷射器。汽提脱氨塔汽提段中的高氨氮废水被脱去氨氮后,进入闪蒸段,从闪蒸段出来的脱氨废水经检测氨氮合格后进入后续的处理工序。

3 运行参数选择

综合废水处理成本以及脱氨废水的氨氮合格率考虑,设定运行参数如下,高氨氮废水pH:11.5~12.5;汽提脱氨塔顶部操作温度:90~100 ℃;脱氨废水温度:60~70 ℃;硫铵吸收液的pH:2~3;进水氨氮含量控制在3000 mg/L以下。

4 运行效果

4.1 装置处理能力

图2 废水处理量统计

汽提脱氨装置设计处理能力为85 m3/h,考察装置在脱氨废水氨氮合格后的72 h连续平稳运行中,共计处理高氨氮废水7320 m3(每12 h累计量一次,共计6次,如图2所示),平均每小时的处理量为101.67 m3/h;超过设计处理能力,各单元运行平稳,控制手段能够满足生产操作的调节需要。流量调控范围可以满足上游废水排水量的需求。

4.2 氨氮去除率

4.2.1 高氨氮废水氨氮含量

表1 高氨氮废水的pH和氨氮含量分析结果

对进汽提装置的高氨氮废水进行采样分析,分析结果如表1所示,进水的平均pH为9.11,进水平均氨氮浓度为2434 mg/L。废水中的氨氮含量符合进水要求。

4.2.2 脱氨废水氨氮含量

每2 h对汽提出水的氨氮进行采样分析,分析结果见图3,计算得出平均出水氨氮含量为0.62 mg/L。

图3 脱氨废水氨氮含量分析结果

4.2.3 氨氮脱除效率

汽提装置的进水平均氨氮浓度为2434 mg/L,通过汽提装置处理后的废水平均氨氮浓度为0.62 mg/L,氨氮的去除率高达99.97%,处理后的废水氨氮含量完全能够满足废水氨氮达标排放的要求(GB31571,NH3-N≤8 mg/L)。

4.3 硫铵pH值

装置运行期间,对吸收塔产出的硫铵溶液分析pH,测量温度,60~70 ℃。结果如图4所示,最高pH为2.82,最低pH为2.23,平均pH值为2.55,硫铵溶液浓度为25%~30%,符合上游装置回用浓度要求。

图4 硫铵溶液pH值

4.4 运行成本

表2 装置运行成本

装置运行期间,装置所消耗的能耗物耗成本包括浓硫酸(98%)、液碱(30%)、工业水、动力电以及蒸汽成本,处理高氨氮废水过程中产生的硫铵溶液回用于上游生产装置,可以产生部分经济效益,因此,在未计入人工成本以及设备折旧的前提下,装置的运行成本为:成本=物耗成本+能耗成本-硫铵效益,最终得到高氨氮废水的成本为25.83元/m3。具体数值如表2所示。

5 结 论

汽提脱氨装置在处理高氨氮废水的过程中,装置运行平稳,装置配套设备设施能够满足工艺控制要求,装置的处理能力达到101.67 m3/h,超出设计能力19.61%,废水处理能力完全能够满足上游装置排污需求。对于氨氮浓度达到2000~3000 mg/L的高氨氮废水,通过汽提脱氨装置处理后,脱氨废水的氨氮浓度≤8 mg/L,氨氮脱除率高达99.97%,完全满足《石油化学工业污染物排放标准》(GB31571-2015)中的特别排放限值标准。装置废水处理成本为25.83元m3,处理废水的过程中所生产的硫铵溶液可回用于上游生产装置,实现铵的资源化利用,具有良好的社会效益和经济效益。