针对极群组破碎分离水力旋流器参数化研究

王烨堃,杨金堂,于普良,田万智

(1.冶金装备及其控制教育部重点实验室(武汉科技大学),湖北 武汉 430000;2.机械传动与制造工程湖北省重点实验室(武汉科技大学),湖北 武汉 430000)

1 引言

铅膏是废铅酸蓄电池重要组成成分,含量约为(30~40)%,铅膏的分选尤为重要[1]。现有主流铅酸蓄电池分离技术如俄罗斯的重介质分选技术、美国的M.A 与意大利CX 破碎分选系统都采用了整只电池的“先混后分”破碎[2],再分别通过水洗、多级筛分等手段逐步将废铅蓄电池中的主要组成分开,但是铅合金、铅膏、杂质未能彻底分离,导致废铅合金混合熔炼造渣,而且铅膏必须采用高温冶炼工艺制成铅锭。针对以上问题,选取先拆解后分离的方式,将废旧电池进行组组分离,将含有大量铅膏的极群组单独破碎,减少了分离杂质种类与数量,提高了分离效率,避免了铅膏的冶炼。铅膏的物理性质满足旋流器分选的要求,将水力旋流器应用于电池极群组破碎后的铅膏与其他杂质分离作业中。

水力旋流器以其结构简单、占地面积小等优点在分离设备中脱颖而出。目前国内外针对旋流器做了许多研究:文献[3]利用PIV 技术测量与CFD 模拟方式针对速度结果进行对比,验证了旋流器计算机模拟仿真(CFD)技术的可行性,但并没有针对旋流器分离性能进行分析。文献[4]利用DPM 对旋流器内部油滴运移轨迹及其分布规律进行了数值模拟分析,研究了入射位置对分离性能影响,但只针对单一参数进行分析具有片面性。文献[5]对旋流器外形结构进行改进,利用Fluent 对颗粒轨迹进行模拟,但并没有对旋流器结构参数对旋流器分离性能的影响进行分析;文献[6]对旋流器锥角、排砂口直径与压强等对分离效率影响进行了相关研究,但由于试验参数中包含了操作参数,没能指出旋流器结构参数中对分离效率影响最大的因子。

利用正交试验对比方法[7-8],对旋流器的结构参数(溢流管深入长度、溢流管管壁厚、排砂口直径与水力旋流器预分离区域高度)对其分离性能的影响进行研究,判断结构参数对其分离性能影响大小,选取最优参数,极大的提高了铅膏的分离效率,使铅膏杂质的分离效率达到89%。

2 旋流器基本理论

2.1 旋流器工作原理

流体进入旋流器后在压力的作用下产生了旋转运动,其内部的流场满足组合涡运动通式与伯努利方程的规律[9],如式(1)~式(2)所示。流体中颗粒因密度不同所受离心力不同而重新分布,如图1 所示。重密度颗粒在离心力作用下随着外旋流由排砂口流出;密度小的颗粒受流体的阻力大于其所受离心力,随着流体进入内旋流从溢流口流出。

图1 旋流器工作原理Fig.1 Cyclone Working Principle Diagram of Cyclone

式中:p1,p2—不同两点处对应的压力;ut1,ut2—不同两点处对应的切线速度;ρ—流体密度。

2.2 分离效率分析

旋流器中溢流口杂质量占进口料液中总杂质量的比率定义为旋流器分离效率,即引入折算分离效率的定义可以排除溢流分率的影响,更好的反应分离性能,即:

式中:D—旋流器直径;Di—给料口直径;Do—溢流口直径;Du—排砂口直径;L—旋流器整体高度;Rei—进口雷诺准数;PDR—压降比。

3 旋流器正交试验研究

3.1 选型计算

采用废旧铅酸电池极群组破碎后的铅膏进行旋流器试验研究,极群组破碎后的铅膏成分,如表1 所示。

表1 铅膏成分表Tab.1 Lead Paste Composition Table

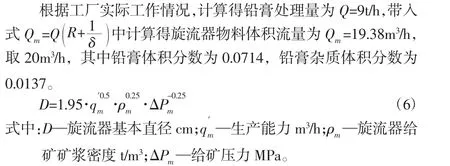

旋流器的给矿压力同分级粒度有关,取ΔPm=0.11MPa,将已知的参数带入设计旋流器基本直径的半经验公式,如式(6)所示。可得D≈16.58cm=165.8mm,故设计旋流器初始参数如下:旋流器直径D 为200mm;旋流器给料口当量直径Di为40mm;旋流器锥角 α 为20°。

3.2 初始工作条件

对旋流器流体区域参数化建模后利用ICEM 进行六面体网格划分,网格数量为284134。针对铅膏的物理性质,利用Fluent进行试验分析。试验中铅膏、杂质与水采用MIXTURE 模型,湍流模型采用雷诺应力模型(RSM 模型),用Fluent 中的SIMPLEC 数值方法以及二阶迎风的高阶离散格式进行数值计算,压力插补格式选择PRESTO,离散格式选择QUICK 格式。旋流器给料口设置为速度进口,其速度,压力为0.11MPa。排砂口与溢流口即连通大气的压力出口。

3.3 正交试验设计

结构参数对旋流器分离性能影响最为重要[10],针对结构参数对分离性能的影响,选取以下试验参数利用正交实验对比的方法研究其对旋流器分离性能的影响:A(旋流器溢流管壁厚):2mm、3mm、4mm、5mm、6mm;B(溢流管深入长度):100mm、120mm、140mm、160mm、180mm;C(旋流器排砂口直径):15mm、16mm、17mm、18mm、19mm;D(旋流器预分离区域高度):260mm、280mm、300mm、320mm、340mm。

Spss 软件设计正交试验表后,利用Fluent 进行试验,输出参数为E-b(排砂口压力)、E-t(溢流口压力)与E-v(溢流口杂质浓度),计算的得到各试验分离效率,如表2 所示。

表2 正交实验数据Tab.2 Orthogonal Experimental Data

3.4 正交试验结果分析

试验参数各水平的平均指标为正交设计试验中所在试验参数中每一水平下对应分离效率的平均值,对比各参数的平均指标数值后获得其中最优水平。Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ分别为参数A、B、C、D 各水平下的平均指标,如表3 所示。通过对以上各参数的各水平的平均指标对比,可以发现:在参数A、B、C、D 中,分别为第二水平、第二水平、第五水平、第二水平对提高旋流器分离效率指标最好。

表3 各参数水平平均指标Tab.3 The Average Lever of the Parameters

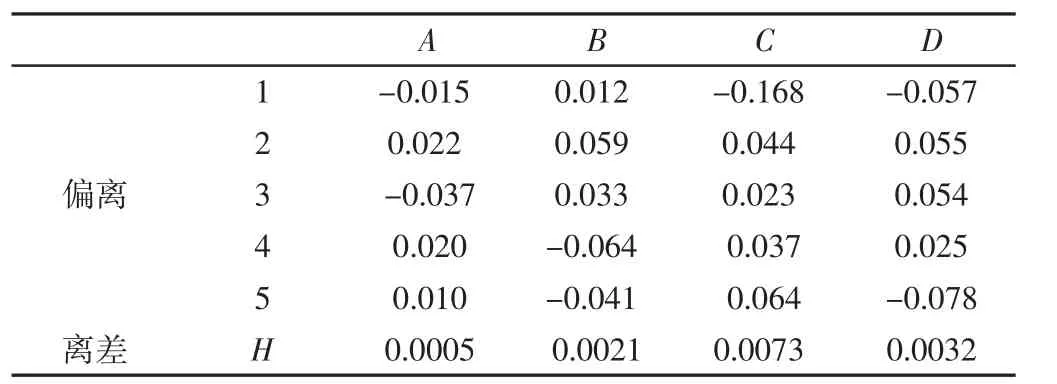

将偏差与离差的数值大小作为评估各参数对效率关键性的指标。其中偏离指各参数各水平平均指标与所有试验结果平均值的差,离差指各参数偏离平方的平均值。各参数的偏离与离差,如表4 所示。比较各参数的离差大小可知,参数C 对旋流器分离效率影响最大,参数D 影响次之,而参数A 影响最小。

表4 各参数的偏离与离差Tab.4 Deviation and Distance of All Parameters

根据正交试验中平均指标与离差分析,选取旋流器最佳参数为:旋流器溢流管厚度为3mm,溢流管深入长度为120mm,排砂口直径为19mm,预分离区域高度为280mm。

4 数值仿真与实验对比

通过对旋流器正交试验分析,选择最佳参数,对旋流器进行数值仿真,并建立虚拟样机,通过实验分析验证旋流器优化设计可行性。

4.1 数值仿真结果

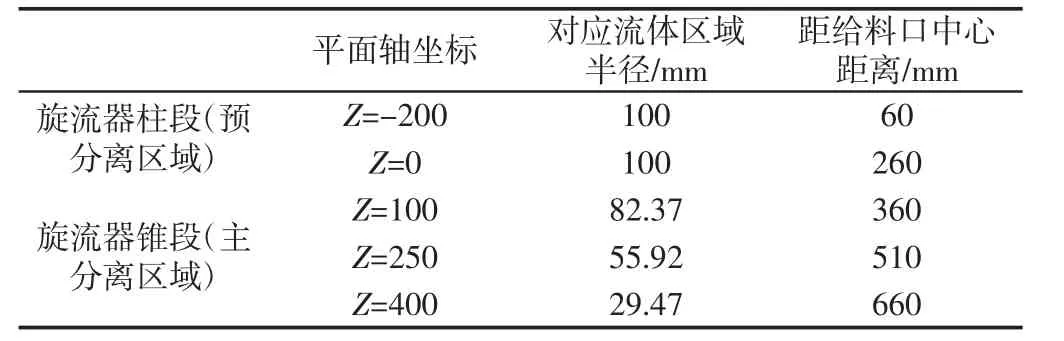

将通过正交试验方法获得的最佳参数作为旋流器模型的尺寸参数,并对其进行仿真模拟。旋流器沿轴(即Z 轴)向5 个平面,如表5 所示。

表5 旋流器沿轴向平面Tab.5 The Cyclone Runs Along the Axis to the Plane

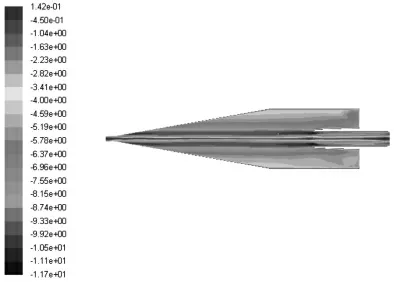

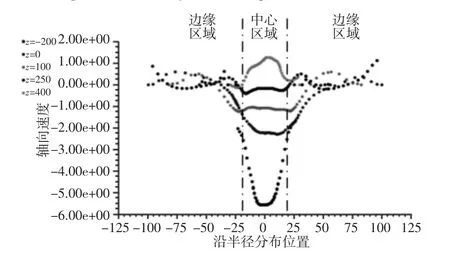

在旋流器的预分离区域内(旋流器柱段)与旋流器的主分离区域内(旋流器锥段)的上部分:中心区域的切向速度沿半径在数值上呈现下降趋势,至中心处为零值,而轴向速度为负,即流体呈反向运动(即朝着溢流口方向),此区间内密度较小的杂质由于所受离心力小于浮力,在水介质的作用下螺旋上升,沿着溢流口内壁流出;铅膏颗粒随着外旋流聚集在旋流器的边缘区域,该处的轴向速度沿半径在数值上呈现上升趋势,且呈正向运动,如图2~图5 所示。

图2 轴截面切向速度云图(单位:m/s)Fig.2 Tangential Velocity Cloud Graph on Axial Section

图3 分离区各平面切向速度沿半径分布Fig.3 The Tangent Velocity of Each Plane Plotted Along the Radius

图4 轴截面轴向速度云图(单位:m/s)Fig.4 Axial Velocity Cloud Graph on Axis Section

图5 分离区各平面轴向速度沿半径分布Fig.5 The Axial Velocity of Each Plane Plotted Along the Radius

通过fluent 计算得排砂口压力为9118.3Pa,溢流口压力为11324.0Pa,杂质的体积分数为1.5246%,代入式(3)得折算分离效率ε′=89.03%,实现了极群组破碎分离后铅膏与杂质的分离。

4.2 对比实验分析

利用优化后的结构参数建立等比例水力旋流器实验样机,进行实验获得分离效率以验证旋流器优化设计方法的可行性。利用水力旋流器实验样机、压力泵及物料箱构建水力旋流器实验装置,如图6 所示。

图6 实验原料与实验样机Fig.6 Experimental Materials and the Prototype

物料取样称重后,与清水混合从给料口进入旋流器,进行循环分离。分离结束后利用烘干设备将分离试样烘干称重,计算分离效率,记录3 组实验数据,取其平均值为实验结果,如表6 所示。

通过正交试验选择旋流器最佳参数,利用Fluent 计算分离效率达到89.03%,由此设计的实验样机的分离效率为90.70%,相对误差为1.88%。相对误差在允许范围内,验证了该种旋流器优化设计方法可行性。

表6 实验数据Tab.6 The Experimental Data

5 结论

针对极群组破碎分离问题,对水力旋流器进行数值仿真,通过正交试验对比方法,研究了结构参数对旋流器分离性能的影响,建立优化后的旋流器实验样机,获得实际的分离效率后与数值仿真实验结果进行对比。

(1)针对现有主流铅酸蓄电池先整体破碎后分离产生的问题,提出了先拆解分离后破碎思路。对废旧铅酸电池极群组破碎后的铅膏与其他杂质分离,设计了能有效进行铅膏除杂分离的固—液分离旋流器。

(2)利用正交试验对比方式,对溢流管深入长度、溢流管管壁厚、排砂口直径与水力旋流器预分离区域高度对旋流器分离效率的影响进行对比分析,选取最优参数。

(3)利用正交试验选择最优参数后,建立旋流器数值模型并仿真,分析了流体颗粒进入旋流器后的运动轨迹,验证了旋流器计算机模拟仿真(CFD)技术的可行性,为后续旋流器分离效率的计算提供了可行性基础。利用数值仿真计算得到旋流器对铅膏杂质分离效率为89.03%。

(4)建立优化后的旋流器实验样机,获得实际的分离效率,并与数值仿真结果进行对比,相对误差较小,可以实现很高的预测精度,极大降低了实验成本。