医用径向柱塞泵的设计与测试

蒋 权, 鄢吉多, 林 芸, 杨洪波

(1. 贵阳学院机械工程学院,贵阳550005;2. 中国科学院苏州生物医学工程技术研究所,江苏苏州215163)

0 引 言

近年来,体外生命支持系统作为一种新的生命支持技术为抢救和治疗急危重病患者赢得了时间和空间,提高了抢救成功率,日益成为当今危重病患者主要的救治措施之一。连续血液净化(CRRT)[1-2]技术是在血液透析基础上发展起来的一种新型的体外生命支持技术,通常需要考虑流量的平衡、设备的环境适应性、安全性和稳定性等因素。传统的CRRT 设备主要应用于ICU(重症加强护理)病房,对设备的环境适应性要求不高,通常采用平衡腔式或称重式的流量平衡系统[3]。然而,如行驶中的救护车或轮船、地震灾害现场、战场等特殊使用条件下,很难提供称重式技术所需要的稳定无倾斜的测量环境。平衡腔式和称重式的流量平衡在救护车或轮船等运动环境中使用,平衡状态易受到运动的影响,很难满足流量平衡的精度和稳定性。因此,需要设计一种新型的适用于特殊环境下的流量平衡系统。

泵是一个能将机械能转换成液体压力能的常用机械装置,计量泵[4-6]作为泵家族中的重要成员,既能完成液体输送,又能实现流体计量功能的机械装置[7],为新型的流量平衡系统提供可行性。机械驱动柱塞式计量泵广泛应用于电厂、石油、化工等领域,长期的使用经验使维护人员较易接受此类泵[8]。柱塞式计量泵的效率在各种液压泵中是最高的,额定工作压力也相对较高[9-10]。

柱塞需要相应的密封,以确保液力端与空气隔绝[11-12]。柱塞泵的动密封通常采用间隙密封,摩擦副全部采用本身的输送介质进行润滑,因此也存在间隙泄露和摩擦损失,而柱塞间隙泄露也成为整个泵系统泄露的主要因素。而摩擦磨损对柱塞泵系统的可靠性、使用寿命、容积效率和机械效率等都有直接影响。流量泄露问题和磨损问题是柱塞泵研制中面临的主要困难之一[13-14]。

由于水的黏度极低,在水润滑下,金属与金属组配容易发生黏着磨损,不适宜作为水液压元件摩擦副材料[15]。国内外学者研究发现工程陶瓷材料在水润滑下表现出良好的耐磨减摩性能[16-17]。

针对便携式连续血液净化系统,提出在行驶中的救护车或轮船、地震灾害现场、战场等特殊条件下使用的总体要求,对柱塞泵系统设计提出了相应的设计要求,即要求柱塞泵在温度变化和轻微振动情况下,控制精度和稳定性均满足设计要求。同时,要求柱塞泵液力端材料选择无毒无污染,且柱塞摩擦产生的屑末随泵送液进入人体后,能与血液有较好的生物相容性。

本文针对连续血液净化系统使用范围广、成本高、国产化难等问题,对其研制过程中流量平衡和动力元件泵等关键技术进行突破。拟通过设计高精度、高稳定性的柱塞式计量泵,解决连续血液净化系统使用过程中的液体驱动动力和流量平衡问题。

1 径向柱塞泵理论分析

1.1 柱塞泵结构设计

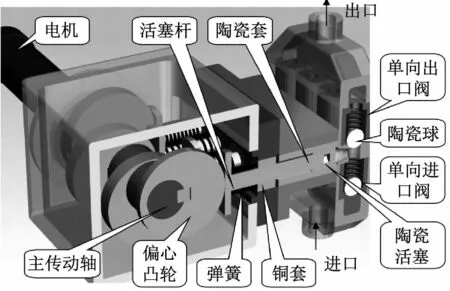

图1 为陶瓷柱塞泵结构示意图,电机经减速箱减速后,将动力传至主传动轴,带动偏心凸轮旋转,凸轮将电机的旋转运动转变为活塞杆的直线往复运动。陶瓷柱塞和陶瓷套采用氧化锆陶瓷材料,具有较高的硬度,极佳的耐磨性能和自润滑性,通过高精度的研磨,陶瓷套和陶瓷活塞可以达到2 ~3 μm 的间隙配合精度,保证了每次柱塞冲程的容量,也避免了流体的泄漏。另外,氧化锆陶瓷材料具有相当好的生物相容性。进口和出口的单向阀采用氧化锆陶瓷球阀,氧化锆球采用标准尺寸,结构简单,互换性强,便于装卸和清洗,即防腐蚀又耐磨。球阀在运动中伴有球的自身旋转运动,使得球的自身磨损均匀。球阀设有导向装置,避免了阻碍运动的不稳定摩擦力。减少球在阀套中运动的滞后因素,保证计量精度的持久性。

图1 陶瓷柱塞泵结构示意图

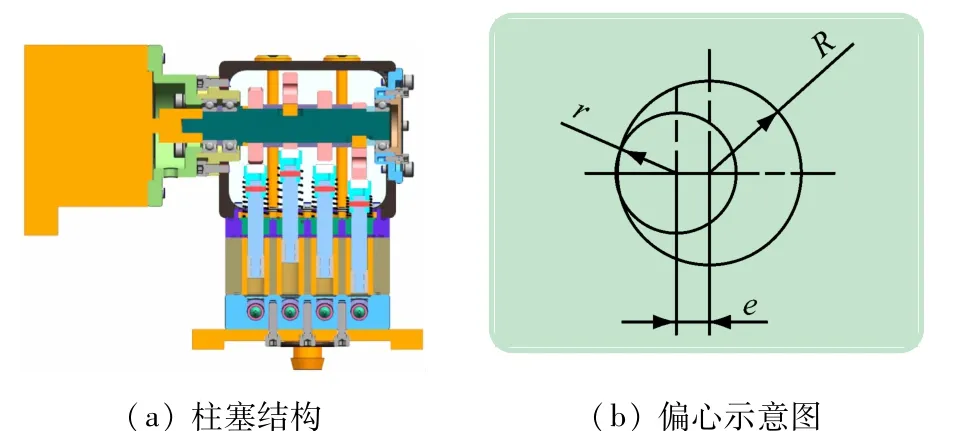

如图2(a)所示,柱塞式计量泵采用4 套柱塞组合,降低进出口的流量脉动,充分利用主传动轴的有效使用长度,提高相对计量流量和计量精度。偏心凸轮在圆周方向按4 等分均匀分布,降低整机的振动和噪音。偏心轮结构如图2(b)所示,图中:r 表示偏心轮半径;R表示偏心距为e的偏心轮的基圆半径。

图2 柱塞结构示意图

1.2 柱塞泵理论流量

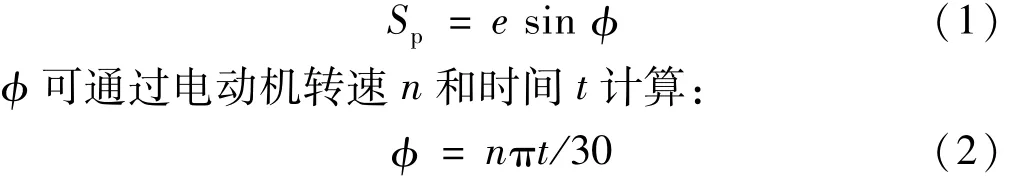

泵系统由4 个相同独立的柱塞泵组成,由于偏心轮的作用,每个柱塞相位差为90°。以主轴转角φ 为自变量,单个柱塞的运动曲线为

式中:SP为柱塞实时位移;e为柱塞正弦运动幅值,即柱塞偏心距,mm;n为电机转速,r/ min;t为时间,s。

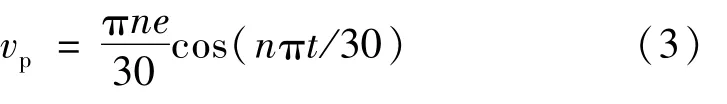

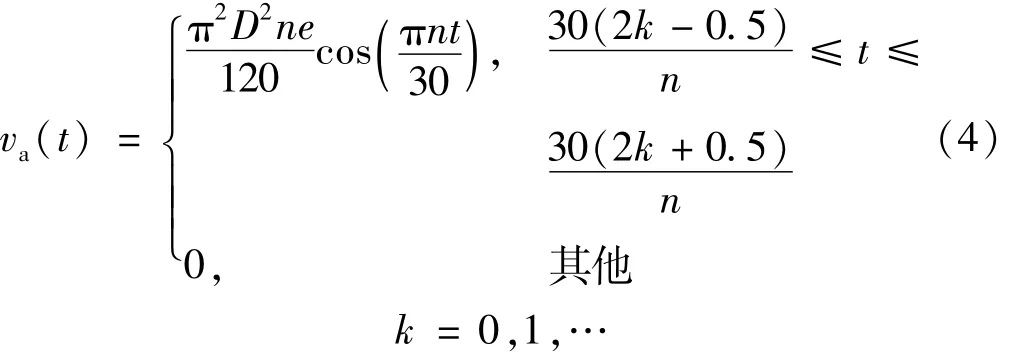

单个柱塞运动速度为:

由于单向阀的作用,柱塞每个周期内有半个周期排水,半个周期吸水。因此,单个柱塞泵瞬时排水速度为

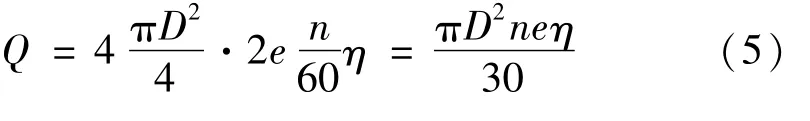

四通道柱塞泵系统流量为

式中:D为柱塞半径;η为柱塞容积效率。

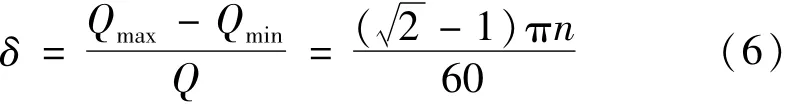

泵系统的流量脉动系数为

1.3 柱塞副泄露流量和最佳间隙

1.3.1 柱塞副泄露流量

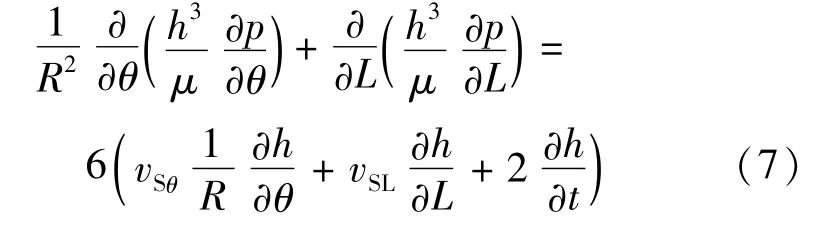

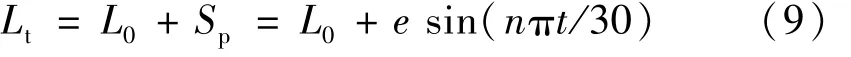

由于柱塞只受到偏心轮施加的一个方向的力,因此柱塞的微运动主要是上下方向的倾斜,如图3 所示。从文献[18]中可知,雷诺润滑方程是研究狭小缝隙下的流体流动特性的最佳方法。柱塞副水膜压力场分布可以通过流体动压润滑理论,对雷诺方程进行求解。柱塞副中柱塞在缸体内只存在沿柱塞的轴向方向,不存在绕柱塞轴线的旋转运动。柱塞副水膜展开后,在平面直角坐标系{θ,L}下的雷诺方程为

式中:vSL为柱塞轴向往复运动的速度;vSθ为柱塞径向旋转的速度;R为柱塞半径;h 为柱塞与套筒的间隙;θ为沿圆周向的角度坐标;L 为沿轴向的长度坐标;μ 为液体的动力黏度;p为柱塞副水膜压力。

在此流体动力润滑方程中,作以下假设:液体黏度和密度均不随压力而发生改变;求解压力过程中,速度为常数;若水膜承载能力与负载平衡,则按稳态计算;柱塞不发生自旋转动,即vSθ=0。当柱塞泵低速运行时,可得到如下雷诺方程的简化形式为:

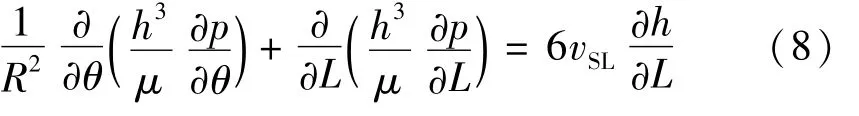

图3 所示为柱塞在套筒内的倾斜示意图,P2点为柱塞圆柱表面任意点,定义一条过P2点且垂直于柱塞轴线的直线,P1点即为该直线与套筒内表面的交点。P1和P2确定后,它们之间的距离即为某一时刻,柱塞表面P1(θ,L)处柱塞与套筒的间隙h(θ,L)。

图3 柱塞在缸体内倾斜示意图

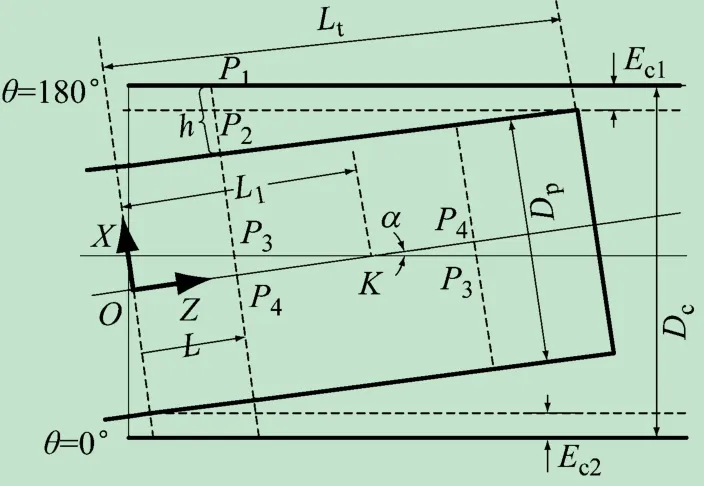

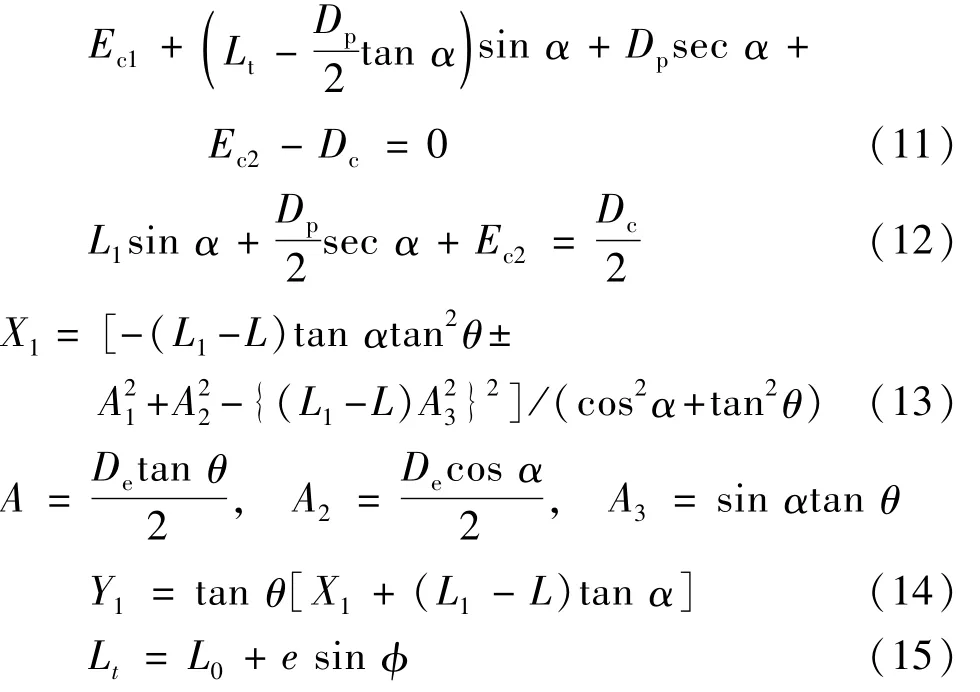

Ec1、Ec2为柱塞与套筒的边缘间隙,Dp为柱塞直径,Dc为套筒直径,Lt为柱塞与套筒接触的有效接触长度,Lt随着电机转速不断变化,

式中:L0为柱塞处于中间点(速度最大点)时,柱塞与套筒的有效接触长度,L0=15 mm。

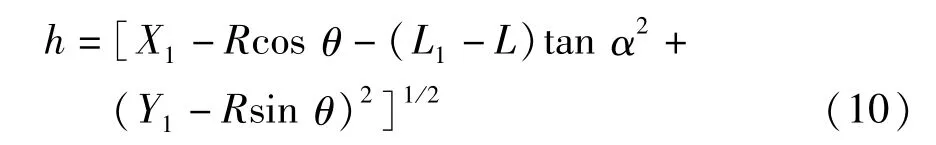

采用文献[16]中提供的方法,进行无限逼近运算,直到找出P1点的坐标X1、Y1,柱塞与套筒的间隙h可根据下式计算得到:

采用迭代计算,可得柱塞与套筒间的缝隙h(θ,L)。式中:L为柱塞与套筒有效配合长度;X1、Y1、L1、α 可通过文献提供的方法计算。

已知Dp、Dc、Lt、Ec1、Ec2,可计算倾斜角度α,并可计算柱塞与套筒的间隙。式(12)表示柱塞最小边缘间隙、柱塞倾角、柱塞和套筒内腔直径,以及从坐标原点到柱塞轴向与缸体轴线相交点的柱塞长度L1。

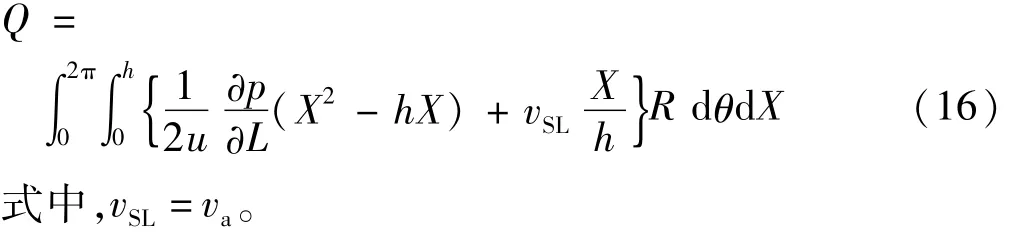

假定在任意柱塞间隙处,满足Couette Poiseuille型速度分布。因此,根据柱塞间隙处的压力分布,可得到任意时刻柱塞缝隙处的泄露流量为

1.3.2 柱塞副的最佳间隙

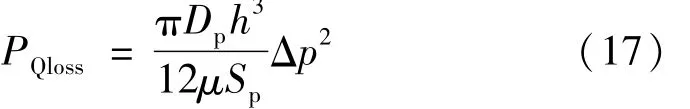

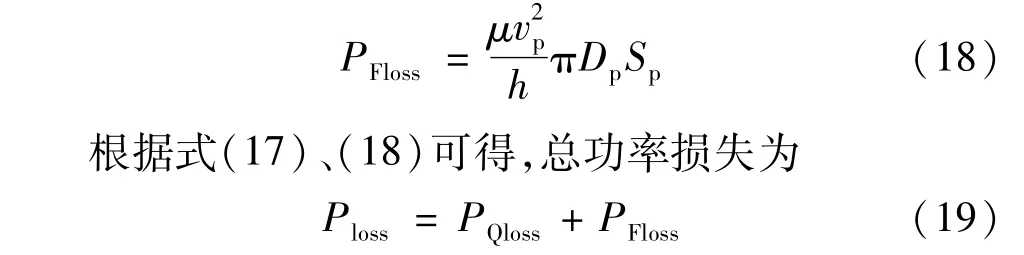

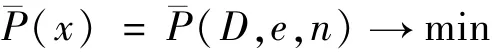

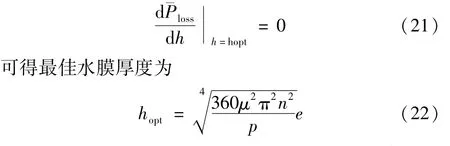

由于柱塞副间隙的存在,会带来一定的功率损失,而柱塞副的总功率损失为泄露功率损失与摩擦功率损失之和,合理的间隙应满足柱塞副总功率损失最小。

(1)泄露损失主要存在于柱塞泵排水阶段,由于单向阀的作用,柱塞泵排水阶段,柱塞腔内压力为0. 23 MPa;吸水阶段,柱塞腔内压力为10 kPa。不同时刻的泄露功率损失可由柱塞副的近似泄露流量,泄露功率损失为

(2)假设柱塞副的摩擦为纯黏性摩擦,柱塞在某一位置时,柱塞副的摩擦功率损失为

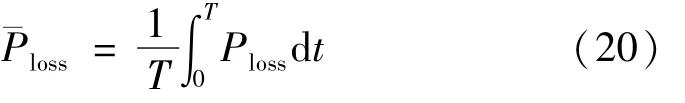

式中:Ploss表示柱塞副任意时刻的总功率损失。根据柱塞周期运动规律可知,总功率损失也呈现周期变化。将总功率损失在单位周期内积分并取平均值,可得平均总功率损失近似为

为使设计的柱塞结构拥有良好的静压支承效果,即在柱塞吸排水阶段,柱塞副均能快速形成稳定的水膜,且在压力冲击下,水膜厚度变化不大,避免柱塞与套筒直接接触造成严重的摩擦磨损。本文以柱塞副的总功率损失最小为目标函数,即单位周期内的功率损失最小,

使摩擦损失满足最小值,柱塞副水膜厚度为最佳水膜厚度。根据极值定理,对式(20)取水膜厚度的导数,并令其等于0,即

根据柱塞副最佳水膜厚度分析结构,设计合理的柱塞副间隙,使得柱塞副泄露和摩擦功率损失最小,柱塞工作效率最高。

2 柱塞泵系统的仿真分析

2.1 泵系统优化参数的选取

设计超精密柱塞式计量泵最大流量Q0=10 L/ h=0. 167 L/ min,工作压力p =0. 23 MPa。根据柱塞泵外形和整体质量设计要求,结合加工工艺,柱塞泵设计参数的优化范围为:直径D =5 ~10 mm,偏心距e =5~10 mm,电动机转速n =60 ~180 r/ min,单向阀弹簧刚度k =0. 1 ~1 000 N/ mm。

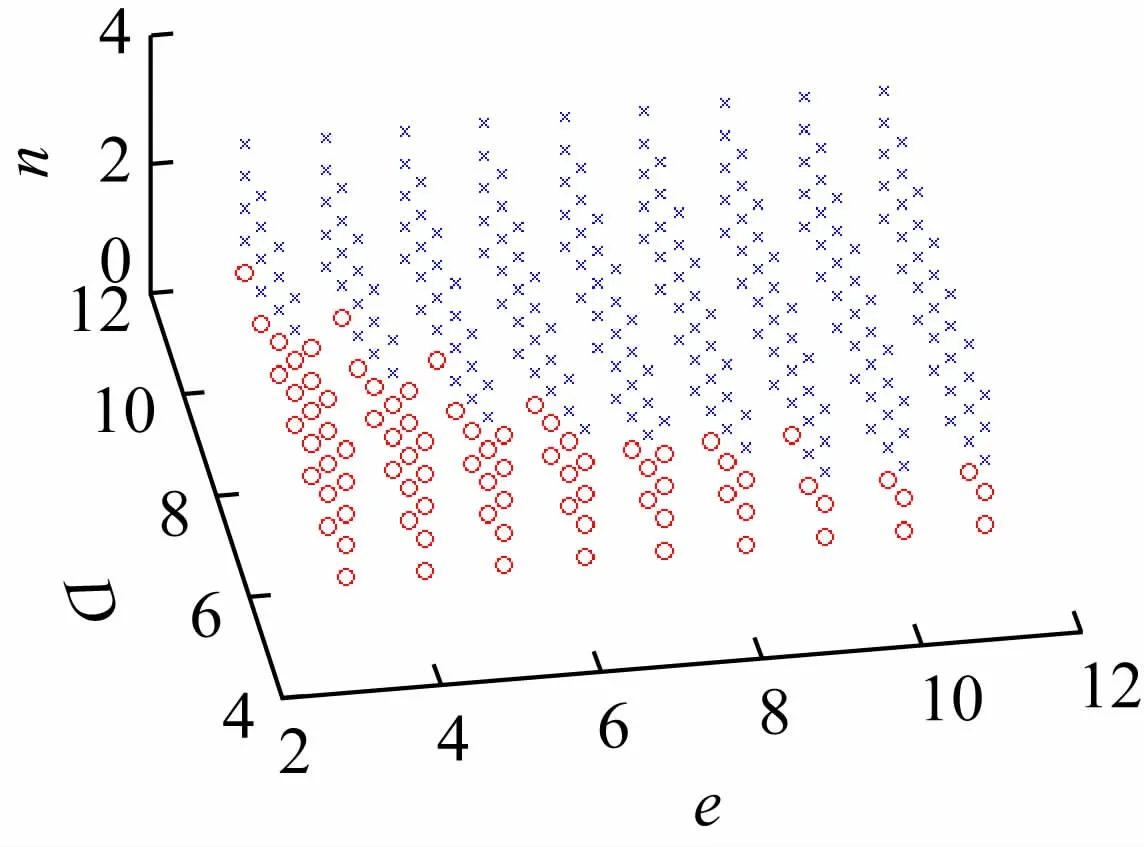

图4 所示为不同偏心距、柱塞直径与电动机转速的组合(e,D,n),图中:○点表示不满足最大流量要求的组合;×点表示满足最大流量要求的组合。

图4 偏心距e、柱塞直径D和电动机转速n的不同组合

2.2 泵系统结构参数仿真优化

2.2.1 电动机转速对输出流量的影响

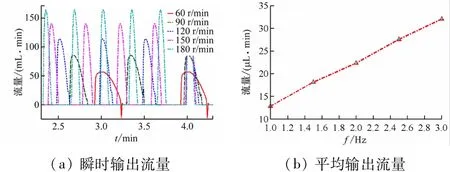

随着电动机转速的增大,泵的输出流量也增大,但柱塞运动规律和容积效率均会发生改变。转速分别取60、90、120、150、180 r/ min时,泵的输出流量曲线如图5(a)所示。柱塞转速对输出流量特性影响较大,通过对流量曲线积分并取平均值,得到平均流量速率大小。从图5(b)可看出,柱塞泵输出平均流量速率随电动机转速的增大而增大,且电动机转速在60 ~200 r/ min范围内,线性度相当好。

图5 不同电动机转速下,柱塞泵输出流曲线

2.2.2 其他参数对输出流量的影响

随着柱塞偏心距的增大,柱塞运动状态加剧,柱塞位移、速度和加速度等参数的最大值增大,从而导致柱塞输出流量明显增大,柱塞泵输出流量速率随偏心距和柱塞直径的增大而增大。输出流量速率与偏心距和柱塞直径近似成正比,且在偏心距4 ~10 mm、柱塞直径3 ~10 mm范围内,线性度相当好。

单向阀结构刚度的改变会影响单向阀开启和关闭时间,从而改变单向阀的性能。当n =120 r/ min,单向阀弹簧刚度取0. 1、1、10、100、1 000 N/ mm,随着弹簧刚度的增大,流量曲线出现一定的延迟,这是由于弹簧刚度提高,单向阀开启压力增大,从而导致开启延时。但过大的弹簧刚度会导致阀口开度减小,发生震动,甚至影响单向阀的开启,降低柱塞泵系统的吸水能力,最终导致泵的流量反而降低。但是,弹簧刚度变化对输出流量大小的影响不大,泵输出流量曲线几乎一致。因此,单向阀弹簧刚度对流量特性影响较小,以弹簧刚度为输出流量特性优化参数,优化空间有限。结合仿真分析结果和结构参数,选择单向阀弹簧刚度为4 N/ mm。

2.2.3 柱塞泵方案的确定

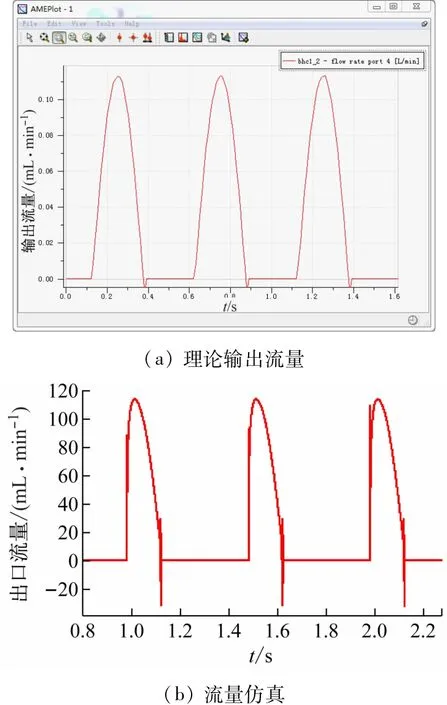

选取最佳的直径D和偏心距e的组合,以满足最大流量,同时输出流量特性较好。D =6 mm,e =5. 3 mm,基圆半径r =8. 2 mm,偏心轮半径R =13. 5 mm,柱塞行程L =10. 6 mm。n =120 r/ min时,绘出泵理论流量曲线如图6(a)所示,流量仿真曲线如图6(b)所示,横坐标为时间,纵坐标为流速,曲线下方包络的面积为流量值。从图中可看出,流量仿真曲线与理论流量非常接近。

图6 柱塞泵输出流量

2.3 柱塞副泄露流量分析

2.3.1 柱塞副水膜厚度分析

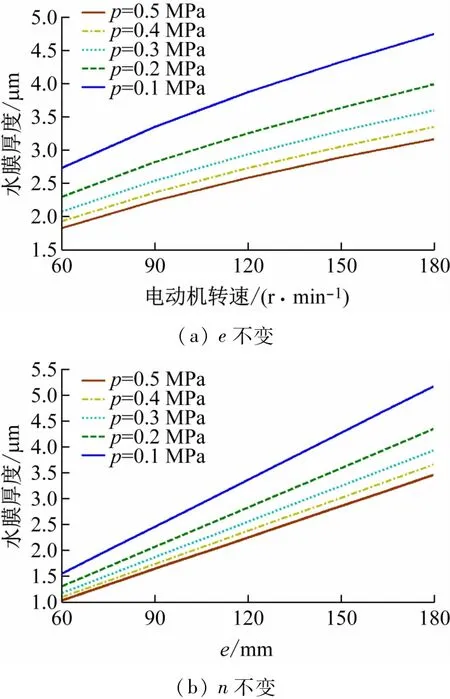

采用柱塞泵设计参数,根据式(22)计算出不同柱塞直径、偏心距和电动机转速下的最佳水膜厚度值,如图7 所示。从图7 可以看出,随着电动机转速的增大,最佳水膜厚度越来越大。当n≥60 r/ min,柱塞副的最佳水膜厚度均在1 μm 以上,随着电动机转速的增大近似成线性增大。

通过以上的分析可以得出,在e =5 mm,D =6 mm,n =120 r/ min 时,柱塞副的水膜平均厚度最佳,其大小为2. 053 μm。结合柱塞的加工工艺,取柱塞与套筒间的平均间隙为h0=3 μm。

图7 不同柱塞直径、偏心距和电动机转速下的最佳水膜厚度

2.3.2 柱塞副泄露流量仿真

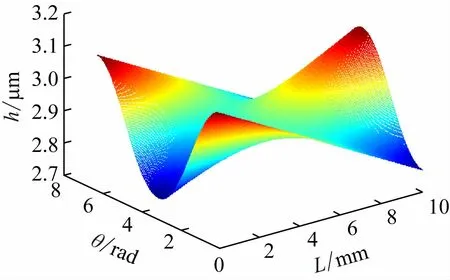

根据式(11)~(15),通过迭代运算可得柱塞与套筒间的缝隙h,如图8 所示。

图8 柱塞与套筒间的缝隙

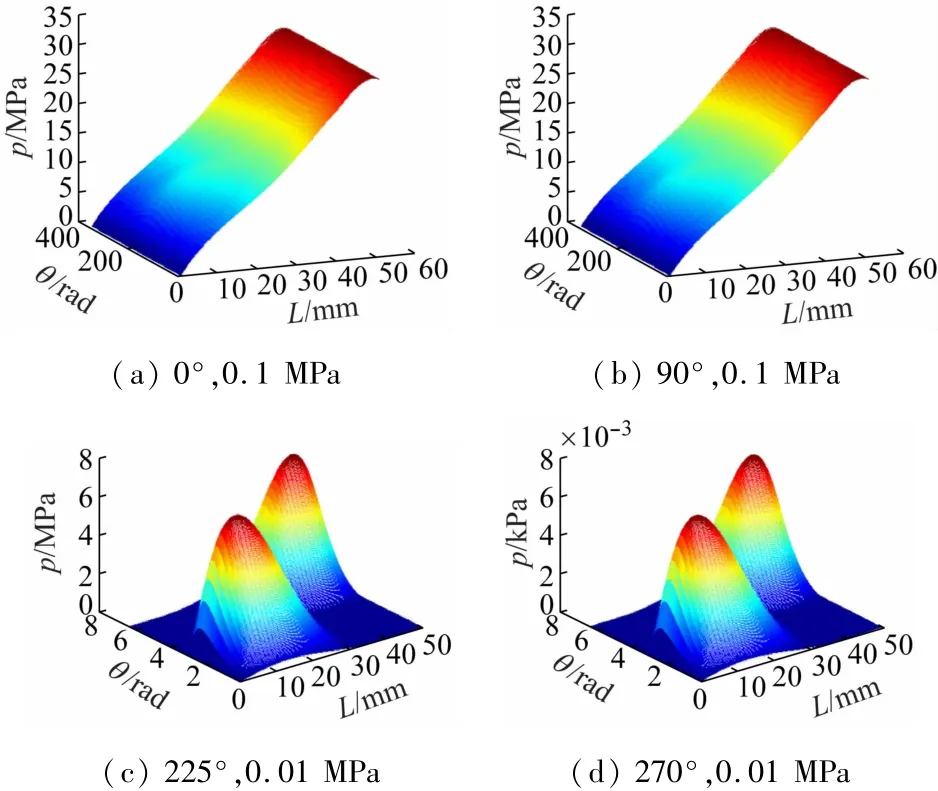

根据柱塞与套筒间隙h,采用有限差分法对式(8)进行求解,可得到柱塞与套筒有效接触部分的压力分布。柱塞处于不同转角位置,柱塞副有效接触长度Lt不断变化,压力分布情况也不断变化,如图9 所示。

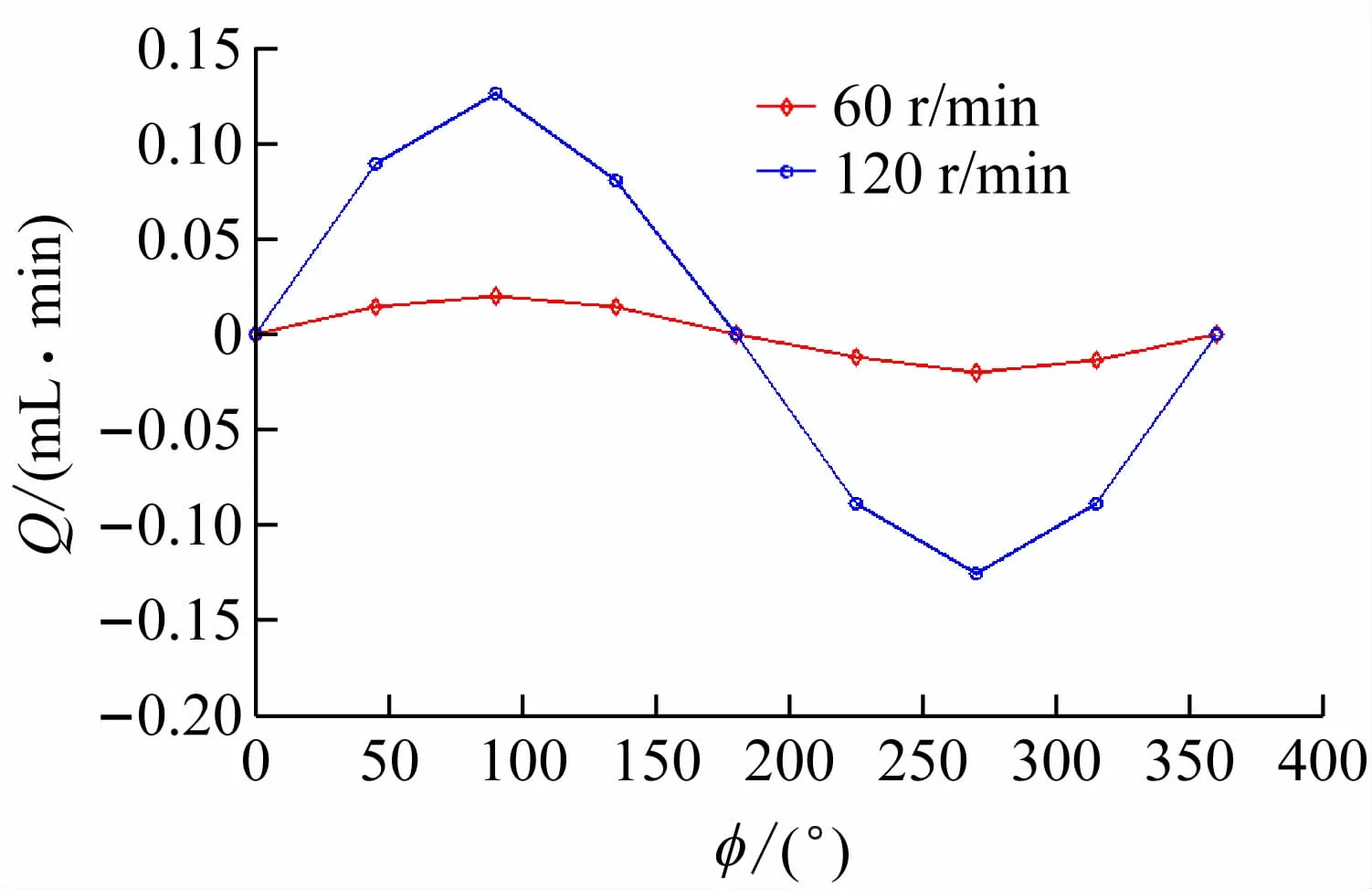

单个周期内,主轴转角处于不同位置时,根据柱塞间隙处的压力分布,可计算柱塞缝隙处的瞬时泄露流量。如图10 所示。

3 试验验证

根据仿真优化结果,设计并加工径向陶瓷柱塞泵原理样机。为验证方案设计的准确性,对柱塞泵原理样机进行流量测试试验。

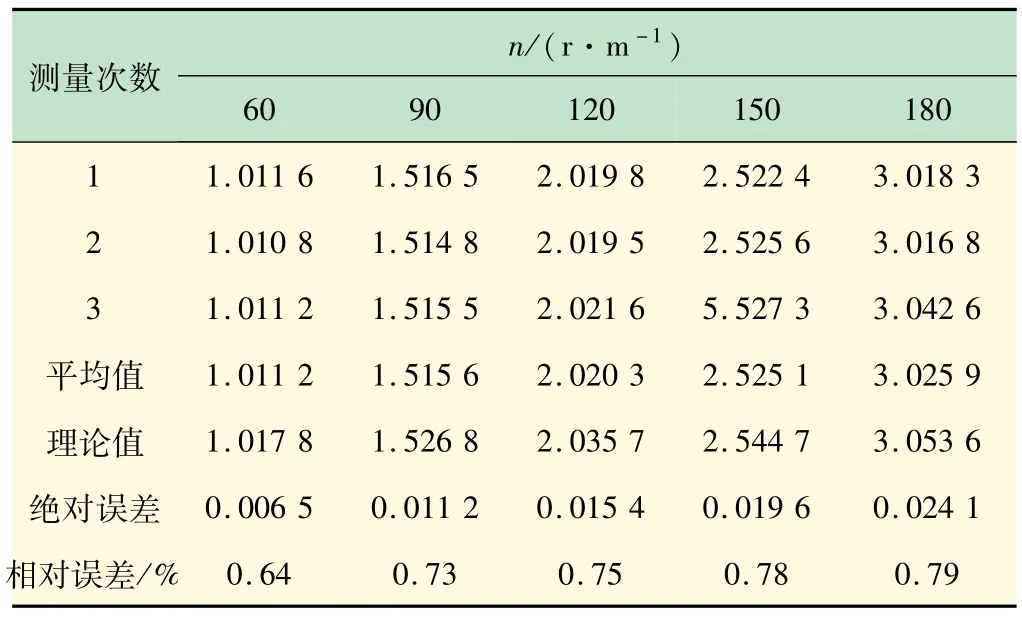

实验1为了验证柱塞泵流量特性仿真结果的正确性,搭建了试验平台并对该柱塞泵的输出流量进行了测试,测试时所使用的流体介质均采用纯净水。试验在稳定的室温20°C进行,假定水的密度在测试过程中保持不变,通过称重法测量柱塞泵排水量。在不同电动机转速下,稳定运行1 min后,分3 次测量柱塞泵1 min内的排水量,并取平均数。

图9 柱塞与套筒间隙处的压力分布

图10 不同主轴转角处柱塞缝隙处的泄露

通过设定泵的流速与流量,待输注结束后,用精度为0. 01 g的电子天平称重方式来计量质量,再折合为体积单位mL,试验测得数据如表1 所示。从表中可看出,实测流量比理论流量小,主要是由于柱塞泄露导致的,这与流量仿真结果相匹配,验证了分析方法的正确性。

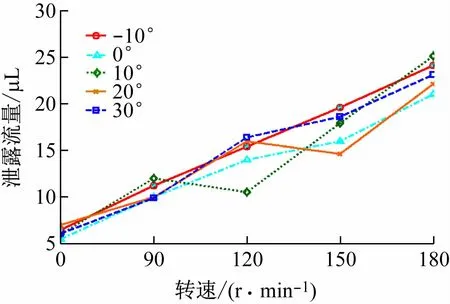

实验2改变环境温度,重复上述实验。在温度分别为- 10 ℃、0 ℃、10 ℃、20 ℃、30 ℃ 时,重复以上实验步骤,将试验结果绘制成图表形式,如图11 所示。 结合表1 和图11 的试验结果,分析得出随着电动机转速的增大,柱塞泵流量误差变大,这是由于转速变大,1 min 内泵送的液体体积变大,导致累计误差变大。同时,环境温度的变化导致柱塞泵流量精度变化,但绝对误差均小于0. 03 mL,相对误差小于0. 8%。

表1 柱塞泵流量测试结果 mL

图11 不同温度下柱塞流量测试结果

4 结 论

基于本文设计的柱塞泵系统已加工完成,并成功应用于某连续血液净化系统原理样机中,顺利完成所有系统相关实验,满足连续血液净化系统总体要求。结合各阶段内容,对本文工作进行如下总结:

(1)氧化锆陶瓷具有很好的自润滑和水润滑性能,解决了柱塞泵高速运动时的摩擦问题。

(2)柱塞直径、偏心轮大小和电动机额定转速对于柱塞泵性能影响较大,结合泵的设定流量,选择合适的转速和对应的柱塞直径、偏心轮大小等参数。

(3)仿真结果与基于雷诺方程数值解的理论结果在一定程度上均与试验结果相匹配。同时也存在一定的误差,软件仿真的误差主要来源于模型建立时的等效和简化,以及参数的选取。理论数值解的误差主要来源于对雷诺方程的简化和迭代运算的精度控制等方面。

(4)同时,实验结果也存在着一定的偏差,比如流量测试实验时,气压、水压、环境温度以及转速等的不稳定带来的影响。

进一步的设计与分析应该围绕柱塞结构进行,如柱塞是否需要开槽、开槽的位置、开槽数量及开槽大小等,通过改进柱塞结构,优化柱塞泵流体特性。