高温高压条件下泡排剂评价方法

刘 慧

(中石化华北油气分公司石油工程技术研究院,郑州450000)

0 引 言

泡沫排水采气工艺广泛应用于国内各大气田产水气井开发中,主要是向井筒中加入泡排剂(起泡剂),通过气流搅动产生泡沫,从而降低流体密度,降低表界面张力,提高气井排液效果。

泡排剂在应用过程中易受应用环境影响[1-3],如地层水矿化度、地层温度、凝析油含量等,不同压力条件下泡排剂发泡形态及综合性能评价,泡排剂高温条件下性能评价与筛选,低压气井泡排剂研发等,将成为未来研究的主要方向,这些研究的开展与实施均建立在高温高压泡排剂评价方法成熟基础上[4-10]。

泡排剂常温常压条件下评价方法较多[11-13],主要可参考行业标准SY/T5761-1995《排水采气用起泡剂CT5-2》[14]、SY/T 6465-2000《泡沫排水采气用起泡剂评价方法》[15],其评价内容主要为泡排剂的起泡性、稳泡性、携液能力。本文参考常温常压测试方法,在高温高压条件下,对重力击打发泡法、通气发泡两种方法进行了测试。

1 重力击打发泡法

1.1 测试原理

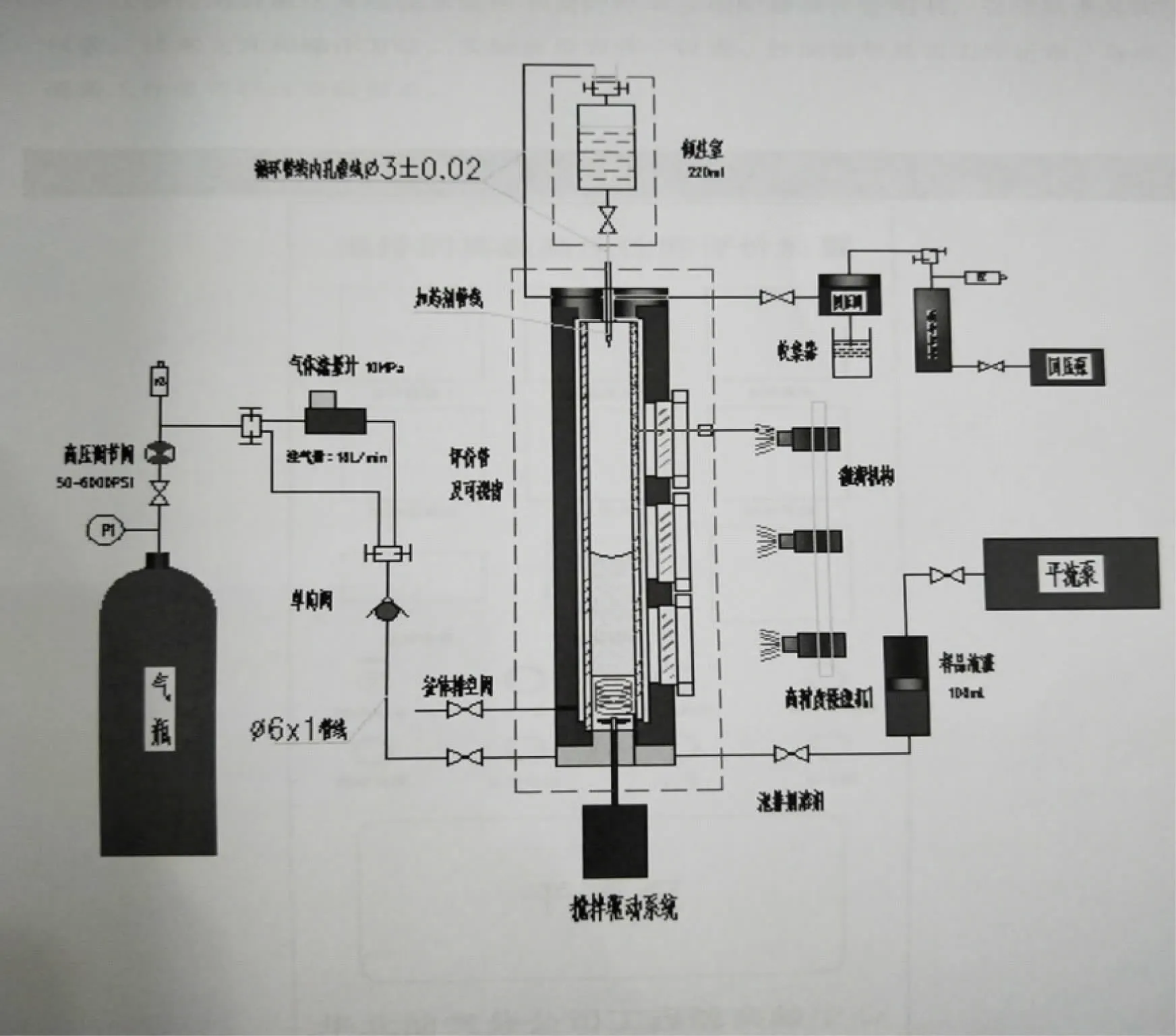

高温高压条件下重力击打发泡原理与常温常压泡排剂测试原理相同,向发泡管底部加注待测液,距离液面一定高度倾注室内加注同样液体,打开旋塞,使待测液自由落体垂直下落,在发泡管内液体中击打产生泡沫,倾注室完全下落产生泡沫初始高度为发泡力,5 min后泡沫高度为稳泡力。不同的是实验装置可加温加压,实验装置见图1。

图1 重力击打发泡法设备流程图

1.2 测试方法适用性分析

1.2.1 测试条件

实验药剂:药剂A和B为同一厂家生产的两种类型泡排剂,B为耐温泡排剂。

实验1测试条件:温度25℃,压力大气压,待测药剂A浓度0.3%。

实验2测试条件:温度25℃,压力1 MPa,待测药剂A浓度0.3%。

实验3测试条件:温度110℃,压力4 MPa,待测药剂A浓度0.3%。

1.2.2 测试结果

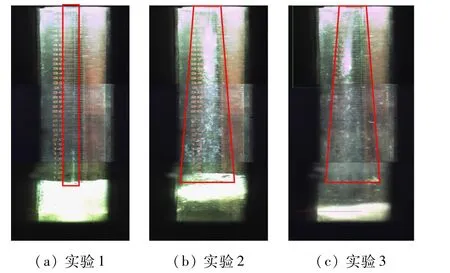

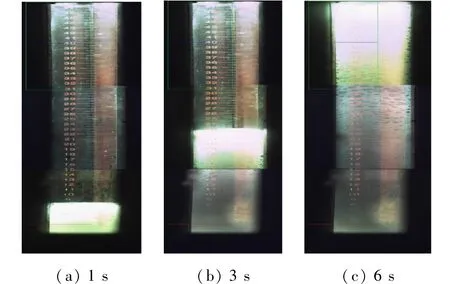

重力击打发泡法实验结果见图2。由图可见:①实验1,下落的液柱集中,在底部略有分散,但仍可击打出大量泡沫;②实验2,下落液柱分散,导致液体冲击力降低,下部击打出的泡沫量明显减少;③ 实验3,下落液柱进一步分散,其分散液滴更小,接近底部时液体完全雾化,仅能击打出极少泡沫。

图2 重力击打发泡法测试结果

通过实验可知,在高温高压条件下,重力击打发泡法产生泡沫量明显低于常温常压条件,产生泡沫高度过低,不便于发泡力及稳泡力的测试。因此,重力击打发泡法不适用于高温高压条件下泡排剂性能测试。

2 通气发泡法

2.1 测试原理

通气发泡原理:发泡管内承装一定量液体,通过向发泡管底部通入气体,产生泡沫。发泡时间为泡沫由一高度升高至另一高度所需时间,以发泡时间表征泡排剂的发泡力,发泡时间越短,即单位时间内泡沫量越多,可提升排液速度,泡排剂性能越好;消泡时间为泡沫由一高度消减至另一高度所需时间,以消泡时间表征泡排剂稳泡力,消泡时间越长,泡沫稳定性越好,泡排剂携带液体能力越好。

2.2 测试方法适用性分析

2.2.1 测试条件

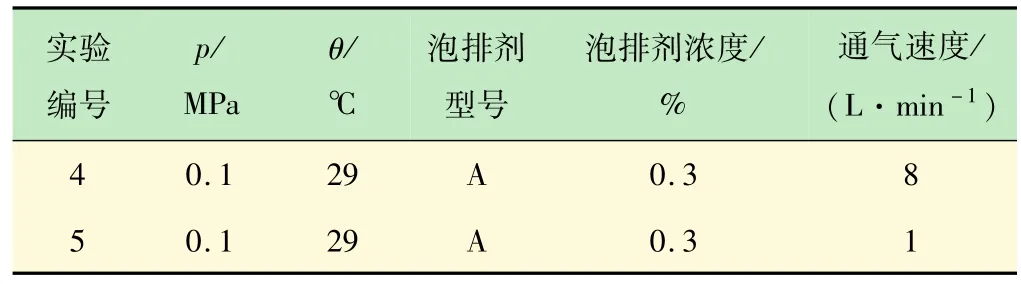

利用通气法对泡排剂性能进行测试,测试条件见表1。

表1 通气法测试条件

2.2.2 实验现象

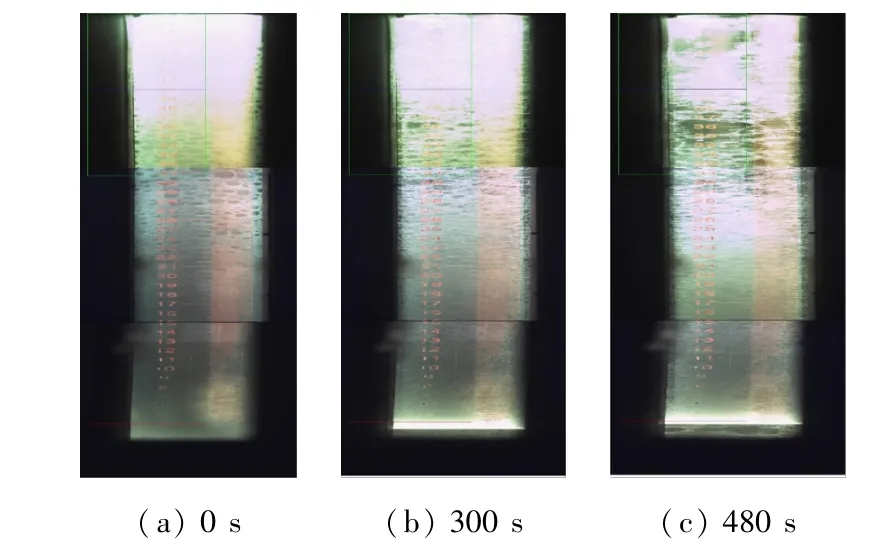

(1)现象1。实验4通气发泡测试过程见图3。实验4通气速度为8 L/min,气流速度过快,6 s即达到发泡管最大容积,且上部泡沫上升过程中出现泡沫聚并,小泡沫变为大泡沫,泡沫聚并对泡沫稳定性测试存在影响,泡沫稳定性测试见图4。

由于:①通气速度过快,泡沫迅速占满整个发泡管,不便于记录时间;② 通气速度过快,气流扰动大,发泡管上部起泡易聚并,进而影响泡沫稳定性测定。因此,高温高压泡排剂测试应在低流速下进行。

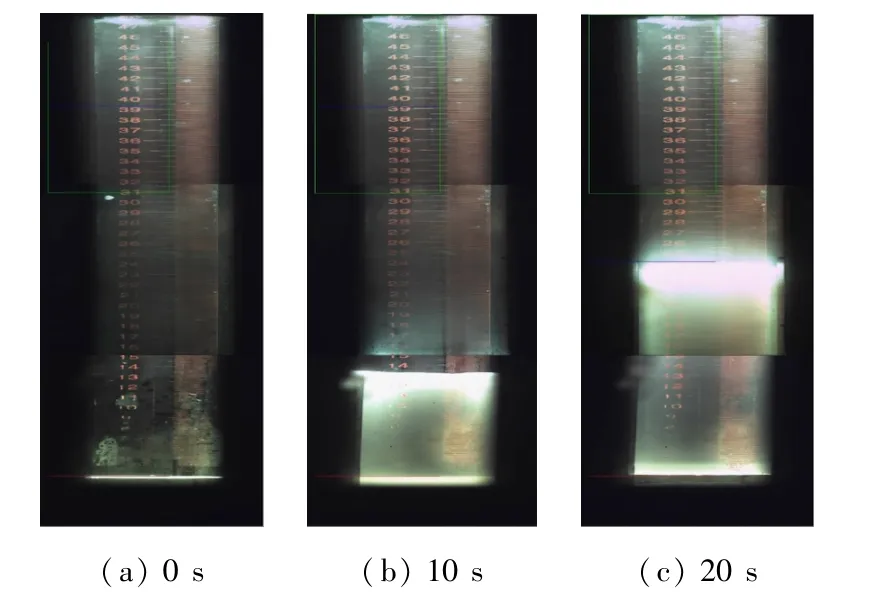

(2)现象2。实验5通气速度降至1 L/min时,发泡过程见图5。泡沫细小致密,泡沫稳定性不受泡沫聚并影响。

图3 实验4通气发泡测试过程

图4 实验4消泡过程

图5 通气速度1 L/min时发泡过程

(3)现象3。泡沫开始产生时,由于压力、流速等手动调控参数不稳,对泡沫生成速率影响大,因此实验数据录取泡沫高度140~240 mm泡沫生成时间。

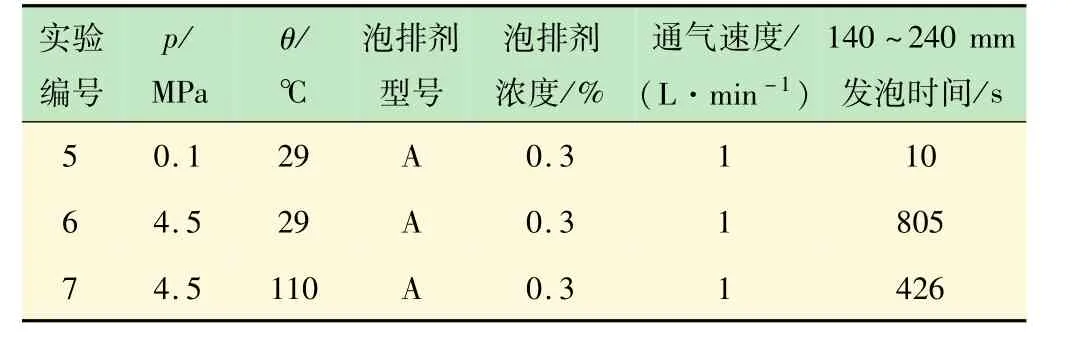

2.2.3 数据分析

(1)由实验5、实验6数据可知(见表2),通气速度、泡排剂型号、浓度、测试温度相同条件下,压力越高,发泡时间越长。主要由于压力越高泡沫越细密,因此测试高压条件泡排剂性能时,要严格控制测试压力。

表2 起泡性能原始数据记录

由实验6、实验7数据可知,通气速度、泡排剂型号、浓度、测试压力相同条件下,温度越高,发泡速度越快,因此测试高温条件泡排剂性能时,要严格控制测试温度。

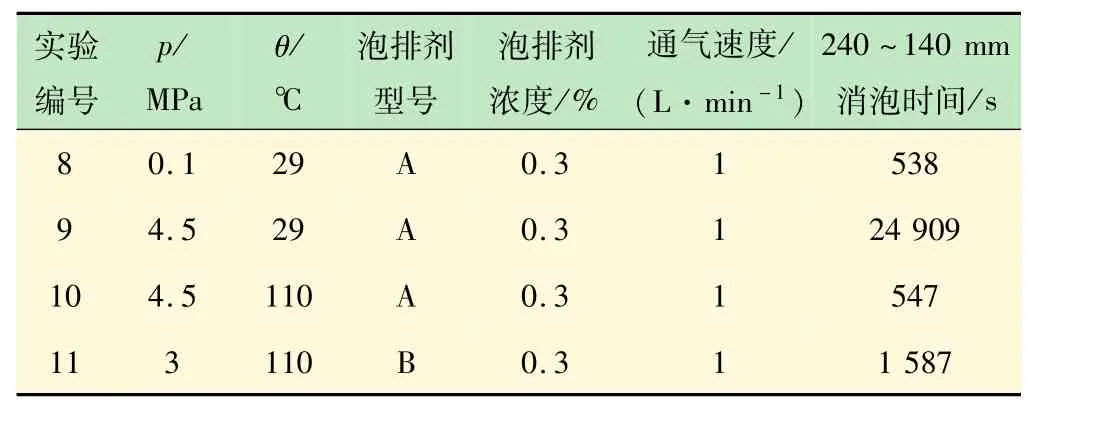

(2)由实验8、实验9数据可知,通气速度、泡排剂型号、浓度、测试温度相同条件下,压力越高,稳泡性越强(见表3)。

表3 稳泡性能原始数据记录

由实验9、实验10数据可知,通气速度、泡排剂型号、浓度、测试压力相同条件下,温度越高,消泡速度越快。

由实验10、实验11可知,处于较低压环境的泡排剂B消泡时间更长,稳泡性更好,说明在110℃条件下,泡排剂B的稳泡性能更好、更适用。该方法对于区分高温高压条件下泡排剂稳泡性能有一定作用。

3 通气测携液能力评价方法

该方法与常温常压条件下测试泡排剂携液能力的方法原理相同。通过向发泡管底部通入气体产生泡沫,泡沫不断增多,最后溢出发泡管并进入接收器中,测试接收到的液体体积与原体积之比,为携液率。

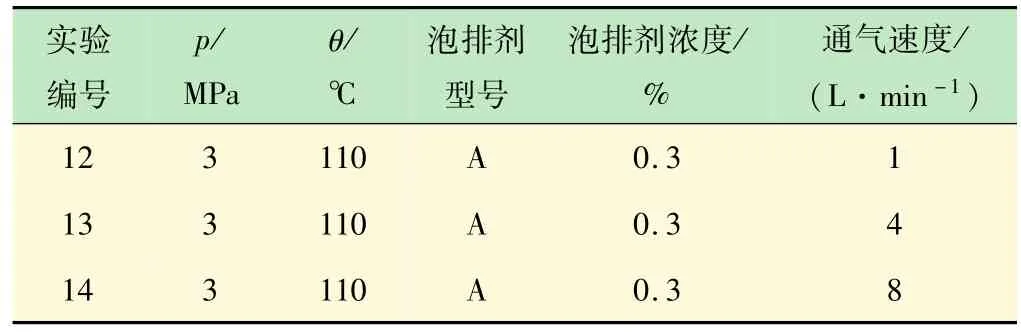

根据携液性能测试原理,分别调整通气速度为1、4、8 L/min,测定气体携液率,实验数据见表4。当通气速度为1、4 L/min时,气体流动过缓,携液率测试时间过长,不能当天完成测试任务,因此调整通气速度为8 L/min。通气速度为8 L/min条件下,携出液体体积79 mL,剩余液体体积31 mL,携液率为71.8%。

表4 携液性能实验设计

4 结 语

高压条件下,自由下落的液体受气流阻力影响增大,液滴分散无法有效击打发泡,重力击打发泡方法不适用于泡排剂性能测定。高压条件下,泡沫稳定性增强,泡沫不易消减;高温条件下,泡沫稳定性降低、消泡快。通气发泡法可用于高温高压条件下泡排剂性能评价与筛选。