塔器节能优化方案

文/范海杰 崔冰冰

碳四异构单元DIB 塔及凝液余热利用节能优化方案——DIB分离塔正常生产过程中热能耗损较大,通过优化系统换热网络,充分利用塔釜加热蒸汽及系统管网凝液余热,综合降低系统生产运行热量损耗,减少能源浪费。

山东玉皇化工(集团)有限公司的液化气综合利用项目——碳四异构化装置自开工以来,DIB 塔运行蒸汽消耗在整个运行系统占比较大(约消耗19.5 t/h 蒸汽),加工成本较高。与此同时,联合装置凝液回收系统需要汇集各凝液物流泵输至水处理精制单元,精制处理前需要使用循环水冷却至≯50℃(防止混床树脂在水处理过程造成损坏),热量未能有效利用,具有很大的回收价值。

实施方案

本次实施方案主要利用DIB塔操作需求低位热的有利条件,对凝液管网及DIB 进料流程进行节能优化改造,最终达到余热充分利用和降低能耗。

首先,整合联合装置系统凝液引流至异构单元凝液缓冲罐,混合后约49 t/h、98℃凝结水自凝水泵出口引分支进入DIB 塔釜加热器B 进行第一次热量利用处理(由98℃利用至80℃),DIB 塔釜A 仍采用低压蒸汽加热。

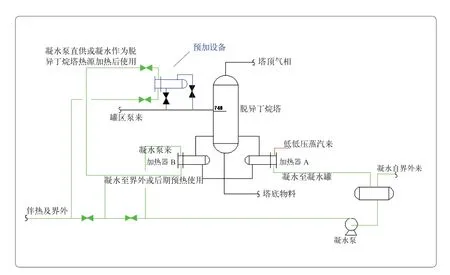

其次,DIB 塔增加一台进料预热器,利用DIB 塔釜加热器B出口凝液流对DIB 塔进料预热至55℃,使进料趋近于饱和态进塔,再进行二次热量利用,改造后的流程图如图所示。

节能优化分析

基础分析

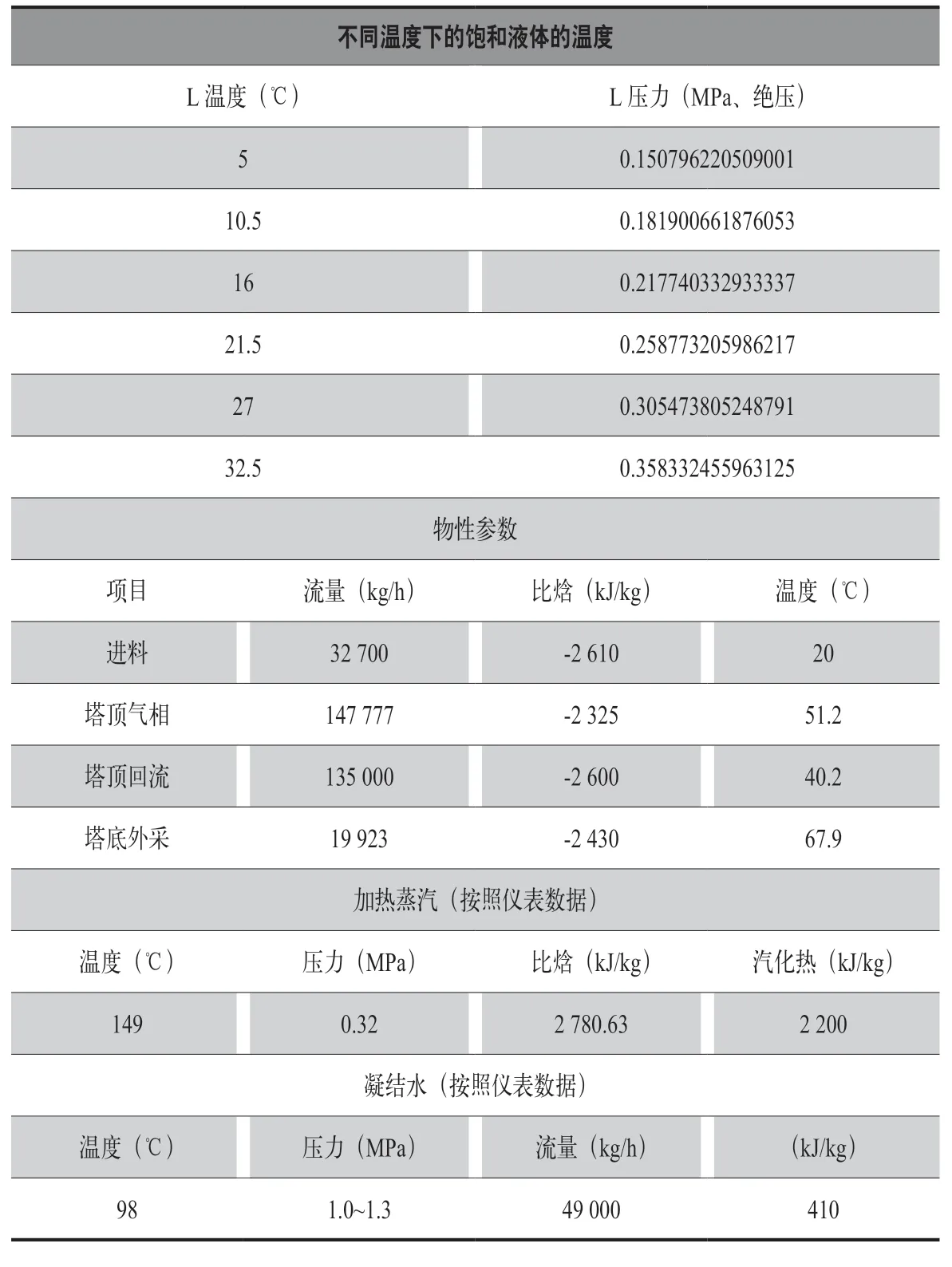

未设置预热前工况:(1)物料组份wt %(取平均数):正丁烷61.3 %、 丙烷0.81 %和异丁烷37.89 %;(2)罐区供料泵压力0.92~0.95 MPa, 进塔前安装压力表检查0.8 MPa,年平均 温 度20 ℃;(3)DIB 塔 物料运行数据:F 进料32700 kg/h, 回流 比约10.5, 回 流量 约 135 t/h, 塔 底外采19923 kg/h,塔顶外采12777 kg/h;(4)DIB 塔顶运行压力0.6~0.61 MPa,塔底0.66~0.68 MPa,塔板数138 块,板间平均压降0.00048 MPa,进塔口位于74#板;(5)相关物性参数如表1 所示。

设置预热后状态变化

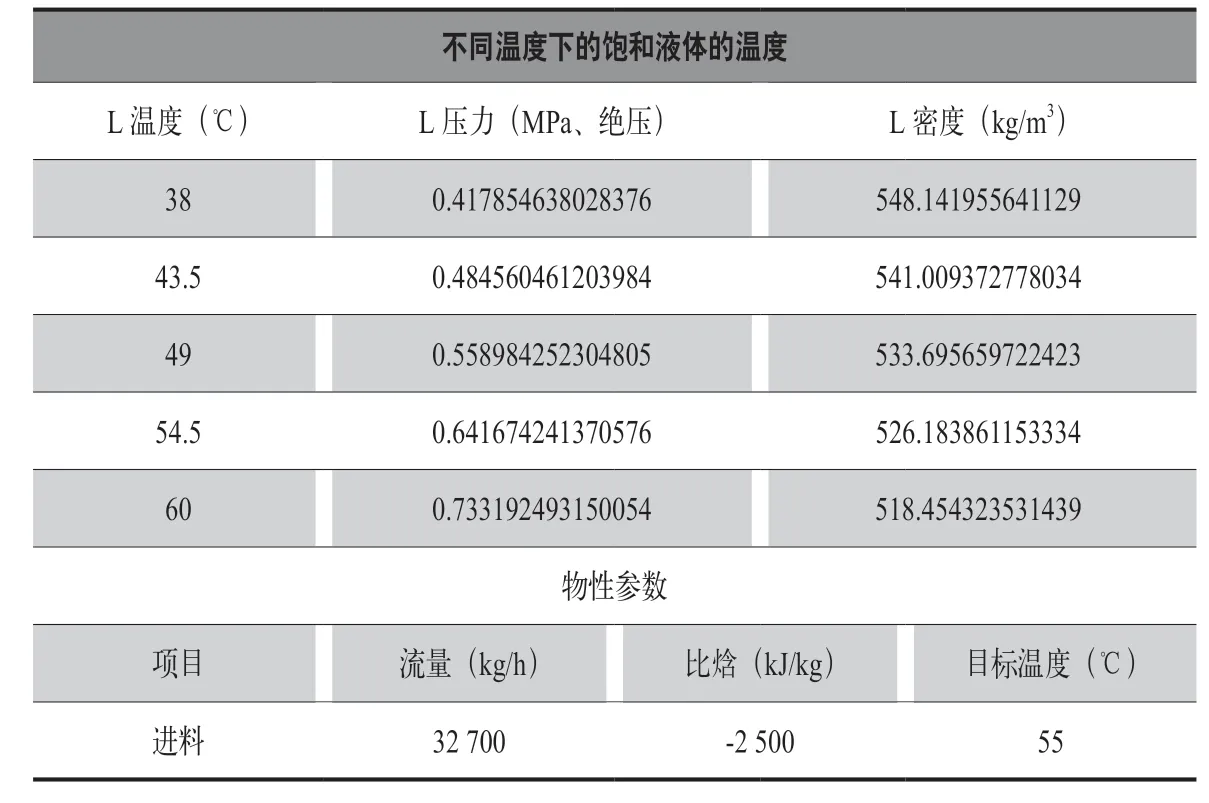

(1)物料组份不变;(2)罐区 供 料 泵 压 力0.92~0.95 MPa,假定加设预热器后综合压降≯0.15 MPa,设计压降上限0.1 MPa来保留一定的操作空间,预热后温度初步设置55℃;(3)相关物性参数如表2 所示。

改造后的流程图

表1 预热前相关物性参数

表2 预热后相关物性参数

表3 设置条件

热量衡算

节能优化前,根据能量守恒计算 公式 QF1+QH1+QL=QV+QW+Q损, Q损此处忽略不计,得:

-2610×32700+ QH1-2600×135000=149777×(-2325)-2430×19923,QH1=39702585kJ/h。其中,QF1为优化前进料携带总热量;QH1为优化前塔釜加热输入总热量;QL 为回流进塔携带总热量;QV为塔顶气相采出携带总热量;QW为塔釜采出携带总热量。

节能优化后,根据能量守恒计算公 式QF2+QH2+QL=QV+QW+Q损, Q损此处忽略不计,得:

-2500×32700+ QH2-2600×135000=149777×(-2325)-2430×19923,QH2=36105585kJ/h。其中,QF2为优化后进料携带总热量;QH2为优化后塔釜加热输入总热量;QL为回流进塔携带总热量;QV为塔顶气相采出携带总热量;QW为塔釜采出携带总热量。

进料预热需求热量按照已进料初始20℃(年均值)升温至55℃计算,为(Q2-Q1)×F=(-2500+2610)×32700=3597000 kJ/h

进料预热器计算根据优化条件取平均对数温差Δt,由公式得Δt=27.69℃,具体设置条件如下表3。

依据Q=Δt×K×S 公式(K值取1000),求出换热器换热面积S=Q/(Δt×K)=3597000/(27.69×1000)=130 m2;考虑1.3倍设计余量,实际选型换热面积为130×1.3=169 m2。

效果分析

由优化前后塔釜加热器负荷降低值(QH1-QH2)计算,调整后塔釜热量需求降低3597000 kJ/h;推导出凝水用于DIB 塔釜升温由98 ℃(410 kJ/kg)换热至80.5 ℃(337.6 kJ/kg)。凝水二次利用于DIB 塔热量利用由80.5℃(337.6 kJ/kg)换热至50℃(210 kJ/kg),综合热量利用6125000 kJ/h;

49000 kg/h×(337.6 kJ/kg-210 kJ/kg)=6252400 kJ/h。

凝结水由98℃利用至50℃,热 量 共 回 收 9849400 kJ/h;以 循 环 水10 ℃(41 kJ/kg) 温差计算, 合计每小时减少9849400/41=240229 kg/h 的循环水冷却损耗。

效益预测

优化后热量共计回收9849400 kJ/h, 按照蒸汽汽化热2200 kJ/kg计算, 节省蒸汽约4477 kg/h(4.477 t/h); 按 照蒸汽150 元/t、运行时间8000 h/a,年创效约4.477 t/h×150 元/t×8000 h=537.24万元。 凝结水热量利用后循环水冷却损耗量降低240229 kg/h;以循环水0.27 元/t、运行时间8000 h/a 计算,可节约(240229/1000)×0.27×8000=51.89万元。综上,年合计创效589.13万元。

综上所述,此次优化改造不对装置主流程进行变动,仅调整凝水换热网络并增加一台进料预热器,充分利用凝液余热。此外,优化后总体投资费用约15万元(包含设计费、设备材料及施工费用),投资回报期短,节能效果显著,每年正常生产可节省成本约为589.13万元。