高速旋转设备联轴器对中计算及操作要点

(湖南华菱湘潭钢铁集团有限责任公司,湖南湘潭 411100)

引言

联轴器对中是高速旋转设备安装、检修必不可少的施工环节。不对中可导致动、静部件摩擦,引起转子热弯曲;可改变轴向临界转速,引起振型变化或共振;引起自激振动;烧瓦或油膜振荡;零部件过度疲劳损坏;机组处于非稳定振动等[1]。联轴器对中是否符合技术标准,直接影响机组的稳定运行,这是一个普及性强,技术要求高,操作难度大,施工操作耗时长的技术难题。

本文以湘钢动力厂新安装的(D1200-II)型煤气加压机组为例,介绍联轴器对中状态判断、加减垫计算、对中操作要点,并总结了技术经验。

1 故障诊断

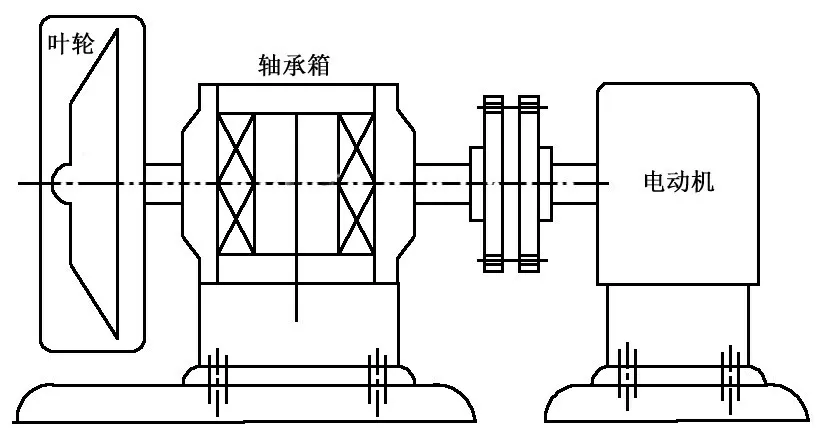

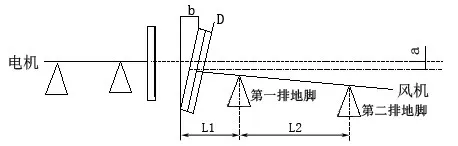

D1200-II型风机是沈鼓2019 年产,双列调心圆柱滚子轴承(22034)支撑;悬臂式结构;由一台560 kW 二级三相异步交流电动机刚性连接直接拖动;转速:2980 r∕min;轴承箱与电机分基础安装。煤气加压机组简图见图1。

机组安装后试机,电机负荷端、固定端轴承(靠近电机端)水平方向振动超标,分别为:6.9 mm∕s、6.4 mm∕s,其它位置振动正常。经频谱分析,上述两测点基频振幅与相位变化大,高阶分量有不同程度改变,水平方向尤为明显,未出现分频谐波。初步判断故障原因为联轴器不对中。

图1 (D1200-II)型煤气加压机组简图

2 对中计算及操作要点介绍

2.1 对中原始数据检测

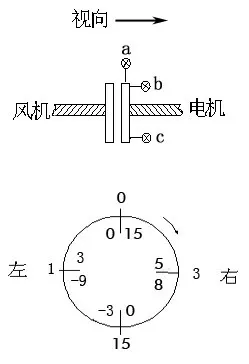

(1)用0~10 mm 钟面百分表,打表检测联轴器对中原始数据(径向打一块;轴向打两块)。检测数据及偏差判断如图2。

图2 对中原始数据及偏差判断

偏差计算

径向偏差:

(2)实测数据与标准对照见表1,根据数据比对分析,联轴器对中需要重新调整。

表1 沈鼓对中厂标与实测数据对照表

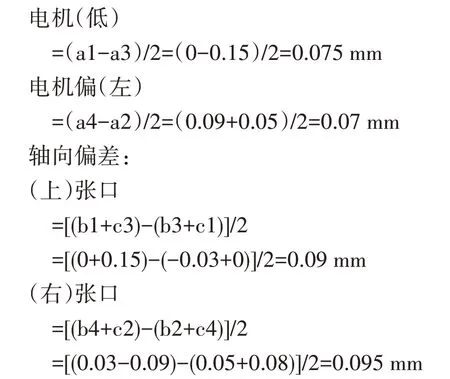

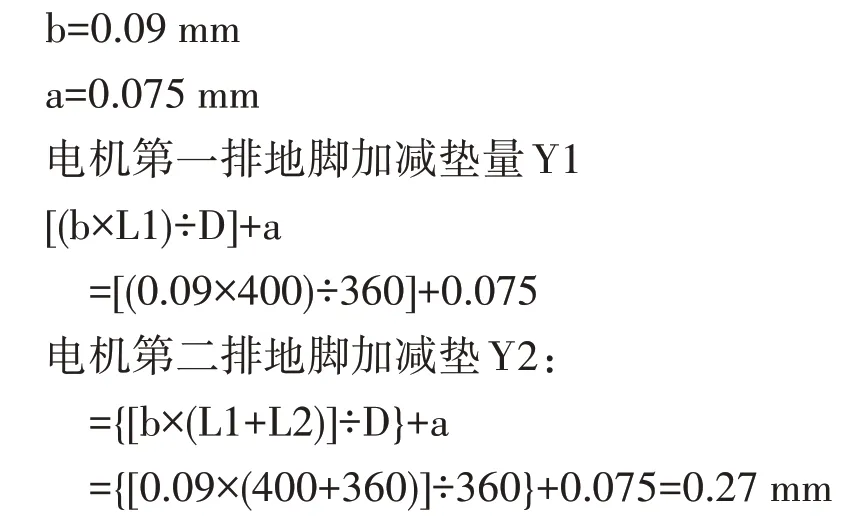

2.2 计算电机地脚螺栓位置需要加减垫厚度

(1)测量联轴器直径:D=360 mm。

(2)测量联轴器端面到电机第一排地脚螺栓的直线距离:L1=400 mm。

(3)测量电机第一排地脚螺栓至第二排地脚螺栓的直线距离:L2=360 mm。

(4)画出轴系偏差示意图,并计算出电机两排地脚螺栓位置加减垫厚度Y1、Y2。见图3。

图3 轴系偏差示意图及加减垫计算

调整垫计算:

2.3 初步调整电机位置

(1)清洁电机地脚位置,塞入铜皮垫。

(2)用电机调节顶杆螺丝前后调整电机位置,保证两半联轴器间距4~6 mm。

(3)将联轴器毛刺、油污等清理干净,用长度适当的钢板尺靠在联轴器表面上初步检测、调整电机位置,使电机与风机联轴器偏差≤0.3 mm。

2.4 打表精确对中

(1)将打表专用螺栓穿入联轴器螺栓孔,搓动两半联轴器,确认专用螺栓与螺栓孔有0.3~0.4 mm左右的间隙,确保联轴器是在自由状态下对中。

(2)在联轴器径向架表一块;为消除盘车时转子轴向窜动误差,在轴向架表两块。基本架表方法与检测原始数据时相同。

(3)在上下位置将百分表对零。盘车一周,每隔90°记录一次数据,根据图2偏差计算方法判断电机偏差方向。

(4)根据电机左右偏差情况,利用左右顶丝调整左右电机位置。消除偏差,一般先消除轴向角度误差,再消除径向偏差。

(5)保证左右偏差达到标准后,用百分表检查上下偏差。有上张口先紧电机第一排地脚螺栓,下张口先紧电机第二排地脚螺栓。根据百分表的读数情况,来回、反复紧固地脚螺栓,直到百分表的读数不发生变化为止,说明螺栓已经紧固到位。

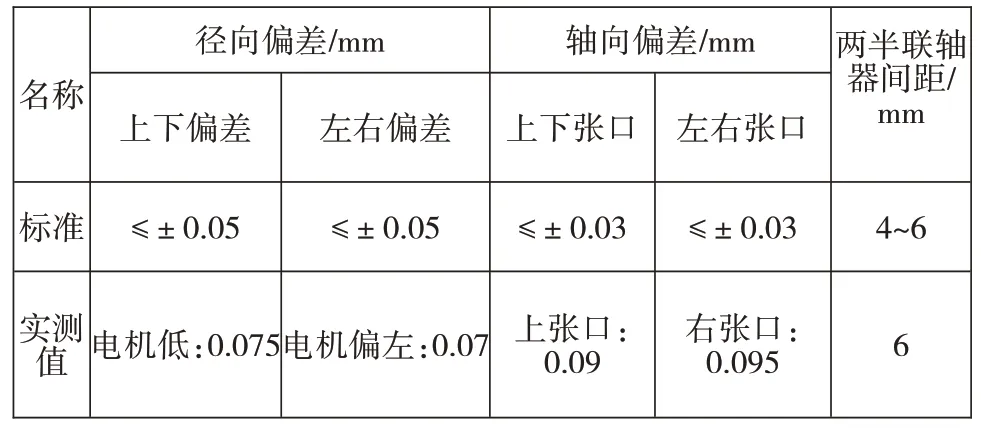

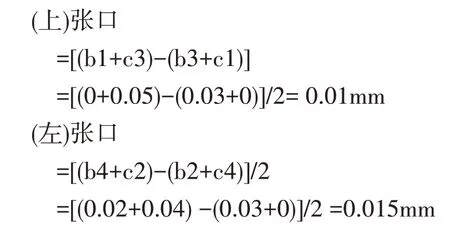

(6)电机地脚螺栓紧固完成后,盘车一周,记录最终数据。如轴向数据合格,但上下径向数据超差时,需对电机前后进行加减垫,并打表对中操作。直到数据合格为止。见图4。

图4 对中最终数据及偏差判断

偏差计算

径向偏差:

电机(高)=(a1-a3)=(0+0.4)∕2=0.02 mm

电机偏(右)=(a2-a4)=(0.03-0.01)∕2=0.01 mm

轴向偏差:

2.5 调整后数据见表2

表2 调整后数据与厂标对照表

3 处理效果

对中处理完成后,机组试运行,电机负荷端水平振动2.1 mm∕s;风机固定端轴承振动1.9 mm∕s,其它监测点的振动同时有所下降。机组各项运行指标均达到良好水平。

4 结语

(1)一般联轴器对中需要分两步走,第一步加减垫校正轴系轴向角度偏差,第二步再加减垫校正轴系径向偏差。本文介绍的加减垫计算方法将两步简化为一次加减垫同时校正径、轴向误差。简化了操作流程,节约了一半的操作时间,提高了施工效率。

(2)打表对中由于受外界振动干扰;操作技工架表技能以及联轴器表面粗糙度等多种因素影响,在盘车过程中所采集到的数据不一定准确。通过百分表再旋转一周回到起点后,径向百分表读数回零;轴向两块表读数之差为零。说明采集的数据就是准确的。

(3)高精度的对中不但能消除机组振动,而且提高设备的使用寿命,延长检修周期,提高设备产能,降低运维成本。