费托蜡中催化剂分离技术研究进展*

蒙延斐,江永军,金政伟,庄 壮,张安贵

(国家能源集团宁夏煤业有限责任公司,宁夏银川 750001)

关键字:浆态床反应器,费托蜡,固液分离,铁基催化剂

费托合成(Fischer-Tropsch,简称F-T)是将煤、天然气、石油焦及其他含碳原料制得的合成气(CO/H2)转化为清洁能源的一项技术。通过选取浆态床反应器、费托催化剂及工艺过程的集成优化,来获取高附加值的液体燃料[1],其主要产物费托蜡可用于加氢精制和裂化制备航空煤油和高品质柴油[2]。

在费托合成工艺中,浆态床反应器因其结构简单,传热效果好,温度、压力易控制,催化剂便于装填等特点而被广泛应用。但也存在催化剂磨损、反应器内传质阻力大等缺点。在正常操作条件下,要保证工艺连续运行,就必须将高分子量、高沸点,不易汽化的液态费托蜡连续地从反应器中排出,在反应过程中因催化剂破损导致排出的费托蜡中含有微米级的催化剂细粉。为了避免催化剂的大量损失,提高催化剂的利用率,需要将催化剂细粉分离出来再次回到反应器,与此同时也可以达到实现较高转化率的目的。在微米级粉体应用、回收利用以及处理过程中,固液分离的方法是直接影响产品收率和质量的重要操作步骤。因此研究浆料中富含微米级颗粒的固液分离技术已成为当前超细粉体领域的一项重要课题,对工业生产的经济效益与社会效益做出了重大贡献,同时还可以防止资源流失,减少环境污染,节约能源[3-6]。近些年来,人们进一步意识到超细粉体领域中固液分离的重要性,国内外已有许多研究者针对费托蜡中催化剂的分离技术做了大量研究。本文主要阐述费托蜡中微米级催化剂细粉分离的传统固液分离技术以及创新型固液分离技术。

1 传统型分离技术

1.1 重力沉降

重力沉降[7]是依靠地心引力使浆液中的固体颗粒因重力作用而自然沉降,达到固液分离的目的,并且沉降过程及所用的机械设备相对比较简单。特别是处理大量含悬浮液颗粒的体系中,重力沉降的效果很明显。由于布朗运动使分散于悬浮液的颗粒都受到两种相反的作用力,分别是重力和扩散力。根据对颗粒的扩散位移及沉降位移的计算,可以得出两种位移随粒度变化的交叉点在1.2μm。粒径小于1.2μm 的颗粒,布朗运动占主要作用;粒径大于1.2μm,颗粒的重力沉降占主要作用。

在对含有超细颗粒的悬浮液进行沉降分离时,重力沉降分离效果往往不理想,若想达到高效的分离,首先须提供足够的沉降面积,其次为了加快固体颗粒的终端沉降速度,通常要加入絮凝剂。国外于1980 年开发出一种化学助剂沉降法。往浆液中加入某些表面活性剂来降低浆体的表面张力,使细颗粒絮凝成大颗粒而加速沉降。美国专利[8]采用絮凝沉降技术进行费托合成蜡中催化剂的分离,助剂和浆液按比例混合,在 50℃~80℃条件下充分混合,在15min 内可将 90% 以上的催化剂粉末分离出来。该法不仅能快速、有效地分离,而且所使用的化学助剂能循环利用,从而絮凝剂的研究开发在超细粉体悬浮液固液分离中深受重视,并取得了较大发展[9-10]。但是化学助剂是否会对催化剂的性能产生影响尚未可知,因此固液分离技术仍然需要探索其他路径来实现更好的效果。

1.2 高速离心沉降分离

考虑到重力沉降耗时比较长,高速离心分离技术因高效省时的优点而得到广泛研究,该方法是根据固液两相间密度差,利用物体高速旋转时产生强大的离心力,使置于旋转体中的悬浮颗粒发生沉降或漂浮,从而达到某些颗粒浓缩或与其他颗粒分离之目的。离心分离是重力沉降向较小粒度颗粒的延伸。离心沉降可根据不同分离要求分别完成浓缩、澄清和分级等作业。

Mobil 公司[11]设计采用离心分离机去除费托合成蜡中悬浮催化剂颗粒。但由于从反应器中排出的费托蜡温度最高可达350℃,对离心机设备的材质要求很高,设备转速高,维护不便,难于连续操作,在工业上的应用较少。所以,仅仅依靠传统的分离方式很难实现超细催化剂颗粒的在线分离。

1.3 过滤分离

过滤操作是化学中最常用且高效的固液分离方法,通常是指采用某种介质以阻挡或拦截悬浮液中的固体,达到固液分离的目的。按机理划分,利用过滤介质(如多孔材料或膜)支撑滤饼的作用,在介质表面不断积累形成增厚的滤饼来实现固液分离的方法称为滤饼过滤;介质层使用较厚的滤床类(如沙层、硅藻土)作为过滤介质,固体颗粒被裁留于过滤介质的小孔中,则称为深层过滤[12]。过滤过程的推动力有重力、真空度、压力、离心力等。

目前大规模应用的浆态床反应器对于费托蜡的过滤分为内部过滤和外部过滤。内部过滤是在费托反应器内加装过滤元件孔径比催化剂粒径小得多的烧结金属丝网,利用反应器内外压差使浆液通过烧结金属丝网排出反应器,将固体催化剂拦截在反应器内,实现固液分离。内部过滤不仅减少了催化剂的流失而且也提高了催化剂的利用率,与此同时也维持了反应器内部温度的调控。当内置过滤器被介质堵塞时,可以采用气体或者液体对其进行反吹和反洗操作,保证内部过滤的连续运行。

外部过滤是在反应器的外部集成的过滤装置进行固液分离。滤液由泵打回反应器内部以维持反应器内整体液蜡的平衡。相对于内部过滤可减少反应器内的过滤装置,使整个反应器的设计、维护变得相对简单,也提高了设备操作的稳定性。目前外部过滤主要是通过水平托盘式叶滤机过滤费托蜡中的催化剂,因为催化剂中含有铁离子会使加氢精制催化剂活性降低、反应器压差升高。为了保证下游装置的稳定运行,通过添加助剂(硅藻土和白土)的过滤技术,将蜡中的铁离子过滤至含量低于0.0005%。该技术是利用助剂涂层的吸附和拦截功能脱除蜡中的多余铁离子和固体颗粒,不但能高效分离并可提高费托蜡的色度,而且还可以进行批量操作。特别是随着内蒙古伊泰、山东兖矿、宁夏煤业等国产化煤制油装置的投运,助剂过滤技术成为当前百万吨级煤炭间接液化成套工艺技术的重要组成部分,广泛的应用于费托合成蜡精制和残余催化剂回收利用的处理中。Conoco 公司[13-14]发明了一种由管式过滤器组合而成的联合过滤装置,其中可以通过控制浆液速度和过滤压差调节滤饼的厚度,该装置可以安装在反应器外,也可以安装在反应器内部。

2 新型分离技术

2.1 膜分离技术

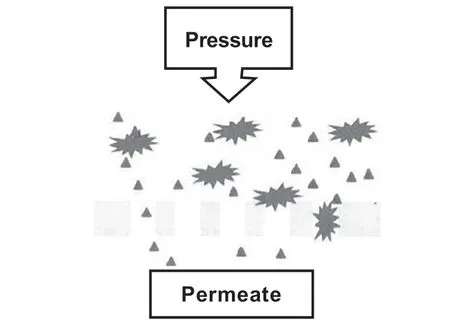

膜分离技术作为21 世纪新型分离技术,该技术利用具有选择性分离功能的薄膜材料为分离介质实现液体或气体高度分离纯化[15],在某种推动力(如压力差、电位差、浓度差等)的作用下,根据原料液中各组分透过膜的迁移率不同,从而实现目标分子分离、提纯和富集的目的(如图1 所示)。

图1 膜分离过程示意图Fig. 1 Diagram of membrane separation process

近十几年来,膜分离技术作为一项新型的高分离、浓缩、提纯技术得到广泛的研究[16]。膜分离技术主要包括微滤、超滤、纳滤、反渗透、电渗析、透析、渗透和膜生物反应器等。与其他传统型分离技术(如过滤、蒸馏、萃取、吸附分离等)相比,膜分离技术具有分离选择性高、物质无相转化、无二次污染、工艺简单、操作方便、便于与其他技术集成等优点[17-18],在低能耗情况下可实现连续自动化分离,从而降低生产成本,已经成功应用于众多领域。但是由于浓差极化和膜污染是不可避免的问题,会降低操作通量和分离效果而增加运行成本[19-20]。

针对费托蜡中超细催化剂的分离,由于费托合成蜡黏度大,通常通过提高浆液的温度或者采用轻烃类溶剂稀释等措施来降低费托浆液的黏度[21]。随着温度的上升和浆液被稀释,料液黏度会降低,扩散系数会变大,膜面溶质的反扩散增强,从而降低了浓差极化。此外长周期连续运行,超细催化剂颗粒会在膜表面或膜孔内吸附、沉积造成膜孔径变小或堵塞,使膜产生渗透通量与分离特性发生变化,导致膜的化学清洗频繁从而减少使用寿命。所以对膜材料选择上有很高的要求。此外还需要控制膜分离过程中的操作压力、膜面流速和操作时间等因素。

2.2 超临界流体萃取

超临界流体由于其独特的性质在近几十年来成为国内外研究者的热点,是应用于固液和液液萃取分离的新型分离技术。由于超临界流体在临界点之上具有低粘度、高扩散率、提取速度快、溶质和溶剂可以彻底分离等优点,使得其在溶解目标产物的时候具有极高的效率。它通过调节体系的压力和温度,来控制溶解度和蒸汽压两个参数实现分离的目的,综合了传统的萃取和蒸馏方法。利用这一特性,可以在反萃取阶段获得浓度较高的目标产物。该技术被应用于费托合成蜡中催化剂的分离[22-24]。

Khakdaman 等[25]使用超临界和亚临界状态的正己烷,通过实验分离浆态床反应器中排出的费托蜡和催化剂的混合物。首先工艺流程是该分离的混合物和超临界流体充分混合在一个沉降槽,使得在沉降槽中就可分离出90% 的固体催化剂,再通过过滤器除去蜡中剩余的催化剂,最后通过闪蒸塔顶回收溶剂循环使用,塔底获得蜡产品。初始投入蜡固含量在20% 左右,通过上述流程后蜡中催化剂含量低于0.0002%。Biales 等[26]使用Aspen Plus 流程模拟软件研究了超临界流体针对分离费托蜡中催化剂的可行性。蜡的组成认为是C1~C100 的正构烷烃,利用四种超临界流体溶剂分别是正戊烷、正己烷、正庚烷、正辛烷,这种分离方式要求温度高、进料快,同时具有低蒸汽流速和溶剂的损失率。通过模拟发现,该工艺对费托蜡中催化剂的分离可行,但是因缺少部分物质的热力学数据,目前无法完成工艺设计。

Asal Amiri[27]对比了超临界流体(正庚烷作为溶剂)萃取和过滤方法相结合与传统的过滤分离费托合成蜡中的催化剂,当萃取温度达到250℃、压力达到33bar 时,溶剂和蜡按比例混合可将催化剂回收率从44.24% 提高到94.77%,不仅提高了分离效率还解决了过滤网堵塞等问题。但是超临界流体萃取技术作为一个新技术还需不断改进,该技术主要制约在超临界流体的使用,此过程能耗高以及各种溶剂的热力学、动力学数据尚未可知,无法实现工业化。

2.3 磁分离技术

20 世纪60 年代末期,高梯度磁分离技术大规模的应用于粘土中的有色金属分离[28-30]。同时逐步成为分离具有磁性微细粒物料最有效的技术之一,该技术利用电和永磁铁产生的背景磁场中填充导磁介质以产生高磁场强度及磁场梯度,从而产生较强的磁力,实现对磁性颗粒的分离。

Hirschbein 提出了利用磁分离技术实现费托蜡中催化剂的分离实验研究[31]。针对磁分离技术研究从两方面展开,一是通过聚磁介质产生的高梯度磁场对磁性固体催化剂颗粒产生强大的磁场力,进而实现固液分离的方法,即为高梯度磁分离技术。另一种方法为磁絮凝沉降技术,利用外加强磁场来促进磁性固体催化剂颗粒发生絮凝后,固体颗粒的平均尺寸增大,大颗粒的沉降速度明显得到了提升,从而达到分离的目的。Mobil 公司对浆态床费托催化剂/蜡高梯度磁分离进行了实验室研究,结果表明,蜡中的固含量可以从0.13%减少至0.015%,但是针对操作参数及过程优化的进一步研究并没有继续报道下去[32]。

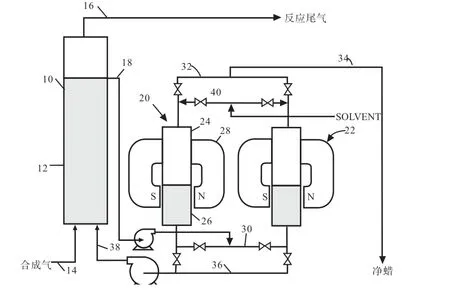

南非专利[33]应用高梯度磁分离技术实现浆态床反应器产生的液蜡和催化剂的分离。工艺流程图如图2 所示;磁性元件处于电磁铁的两极之间,当电磁铁工作时,磁性元件被磁化产生高梯度磁场,该磁场将费托蜡中的超细催化剂吸到过滤元件上,液蜡顺利通过进入下一工序,从而实现在线分离。实际效果接近98% 以上,因此,高梯度磁分离技术应用于费托蜡的提纯方面前景光明。

图2 高梯度磁分离器分离费托合成蜡/催化剂流程图Fig. 2 Flowchart of separation of fischer tropsch wax/catalyst in high gradient magnetic separator

Saxena 等[34-35]研究报道利用外加磁场使浆态床反应器的浆液内的铁磁性超细催化剂絮凝成大颗粒增加了沉降速度,达到催化剂颗粒从液蜡中分离的效果,实验结果表明磁场强度在5400G 下,磁化时间控制在0.4s~1.2s,可以使得细微颗粒的沉降速度增加50%~70%。沉降速度随浆液中固含量增加而减小,随磁化时间增大而增大。上述所阐述的磁絮凝沉降技术优点就是避免加入絮凝剂对催化剂造成污染,但是由于工艺设计需要确定的参数,还需进一步研究。针对费托合成浆态床反应器中的浆液超细固体催化剂(1μm 及其以下的),Krishna 等[36]提出了一种固液分离新技术,是通过外加磁场使铁磁性催化剂颗粒受到磁化后,再利用电磁分离的方法将其从待分离的液体中脱除。Sasol[37]公司开发了一套完整的磁分离工艺已经开始应用,但是其核心技术中的技术特点和参数没有公开。

对于高梯度磁分离中的铁磁结构虽然比较昂贵,但是其技术分离效率高,处理量大、操作简单、维修费用低、运行周期长且能在高温工况下使用等特点,磁分离技术的应用越来越广泛。在费托蜡分离的研究中发现,高梯度磁分离被认为是唯一一种拥有内置浆态床进行催化剂内部分离前景的技术,可操控性强,催化剂的回收变得更加简单和高效。由于其技术研究保密性特点,未有详细报道,在工程应用并未广泛工业化。

2.4 旋流分离技术

旋流分离技术由核心部分旋流分离器、旋流分离流程系统、泵送系统和检测控制系统组成。旋流分离设备具有结构简单、工艺流程简单和易操作等优点,作为分离设备在炼油和石油化工过程中有很大的应用潜力[38]。19 世纪末,美国发明制造出第一台水力旋流器[39],直到20 世纪中期,该技术被广泛应用于石油、食品等工业中[40]。对于从高粘度浆液中分离出固体颗粒方面,国内已有相关研究成果。张士瑞等[41-42]用拟实验装置,初步研究了应用微型旋流器脱除催化裂化油浆残留固体的可行性。白志山等[43]通过试验研究,以催化外甩油浆为对象,考察了微型旋流芯管压力、分离效率和流量的相互关系,结果表明在合适的操作条件下分离效率可以达到60%以上,分离后油浆中固体含量低,仅为680 mg/L。

20 世纪90 年代,DOE[44]在其工业反应器设计中,采用水力旋流器外加过滤系统的耦合技术,应用于分离费托合成蜡中的固体催化剂。即连续的抽取浆液至旋流器中,底流部分返回反应器,顶流部分回收 F-T 蜡并经过滤获得干净的成品蜡。但是单独采用旋液分离技术依然无法实现超细催化剂从费托蜡中的分离。

3 结论

针对高温浆态床反应器中的费托反应,产物之一费托蜡用于加氢精制高品质柴油。由于精制前需将蜡中超细颗粒催化剂分离至合格范围,这将传统的固液分离技术(沉降、加压过滤)带来了很大的挑战,改进传统型分离方法或开发新型固液分离技术,已成为分离领域研究开发的热点。目前依然首选的是传统型固液分离技术。相对而言,对于新型的固液分离技术,如膜分离技术、超临界流体萃取技术、高梯度磁分离技术以及旋流分离技术应用于超细粉体固液分离可行性都得到了验证,但是不管哪种分离技术,一方面设备造价成本高,另一方面相关分离技术中涉及到超临界技术、外加磁场技术成熟度还不够,无法实现大规模的应用。

通过上述的研究,要想高效地完成蜡中超细颗粒的分离,实验证明应该将传统型和创新型分离技术连用才能发挥分离技术的优势,例如,重力沉降、离心沉降或旋流分离作为初级处理手段完成大部分催化剂的分离,而后进一步再利用过滤、膜分离等技术得到合格蜡。