C/C复合材料ZrB2-SiC涂层的微观结构及烧蚀性能研究*

安 娜,邵康宸

(西安航空职业技术学院,陕西西安710089)

C/C 复合材料由于其一系列优异的性能,尤其是其独特的高温力学性能,在航空、航天、军事和民用领域得到了广泛的应用[1]。然而,可重复使用航天器、新型固体火箭发动机和高超音速宇宙飞船等所需材料的工作温度达3000℃以上[2-4],并且需要能在烧蚀环境下承受高压气流和高速粒子的侵蚀。但C/C 复合材料在高温和高速气流下显著氧化和烧蚀,需进一步提高材料的耐高温抗烧蚀性能。目前,国内外解决的办法主要有两种:(1)基体改性技术,即对C/C 复合材料基体改性,包括基体浸渍技术和添加阻燃陶瓷颗粒;(2)涂层技术,即在C/C 复合材料表面涂覆抗冲刷、耐氧化的高熔点化合物(如:Ta、Hf、Zr、Nb、Si、Mo 等的碳化物、硼化物、硅化物)涂层,以提高C/C 复合材料的抗烧蚀性能。

其中,碳化硅(SiC)具有熔点高(2700℃)、高温强度高、抗氧化、耐腐蚀、热膨胀系数小和化学稳定性好等特点,具有良好的防氧化性能,与C/C 复合材料有良好的物理、化学相容性,是C/C 复合材料的理想内涂层[5]。二硼化锆(ZrB2)具有陶瓷和金属的双重特性,因而具有高熔点(3245℃)、高硬度和优良的导电、导热等性能,是一种性能优异的高温陶瓷材料,在高温结构陶瓷材料、复合材料、耐火材料等领域中受到人们的重视并得到应用[6]。

目前国内针对ZrB2-SiC 涂层的研究开展较少,本文采用包埋法,将SiC 与ZrB2组成复相陶瓷涂层于C/C 复合材料表面,可制成比单一涂层相容性好、抗热冲击性能优异的抗烧蚀涂层。探究了ZrB2含量对涂层的组成、微观形貌及材料烧蚀性能的影响,探讨了ZrB2-SiC 涂层的烧蚀机制。

1 实验

1.1 样品制备

本研究采用2D-碳毡增强预制体,采用均热法CVI(丙烯-N2 气体体系)致密预制体,至密度为1.63 g/cm3。试样尺寸为Φ30 mm×10 mm,将试样表面打磨、清洗、烘干后备用。

将硅粉(上海九凌冶炼有限公司)、碳粉(西安碳素厂)、二硼化锆粉(丹东市化工厂有限责任公司)、氧化铝粉(上海市五四化学试剂厂)按一定比例混合后球磨2h 制成包埋粉料,其中ZrB2的质量分数在包埋粉料中分别占30%(1 号试样)、40%(2 号试样)、50%(3号试样)、60%(4 号试样),将试样埋入包埋粉料中并置于石墨坩埚中,将石墨坩埚放入高温炉中,氩气保护下,升温至1800℃~2100℃后保温2h,然后关闭电源自然冷却至室温,即可在试样表面制备出ZrB2-SiC 复相陶瓷涂层。

1.2 性能表征

使用X’Pert PRO MPD 型X 射线衍射仪在室温下对涂层的相组成进行分析。使用SUPRA 55 和JSM 6460型扫描电子显微镜观察涂层试样烧蚀前后表面微观形貌,并用扫描电镜配带的电子能谱分析仪(EDS)对材料进行元素分析。采用氧- 乙炔烧蚀法对涂层试样进行烧蚀性能测试,试验过程中采用红外温度计测量试样表面温度,每组5 个样品,取平均值。试验参数见表1。

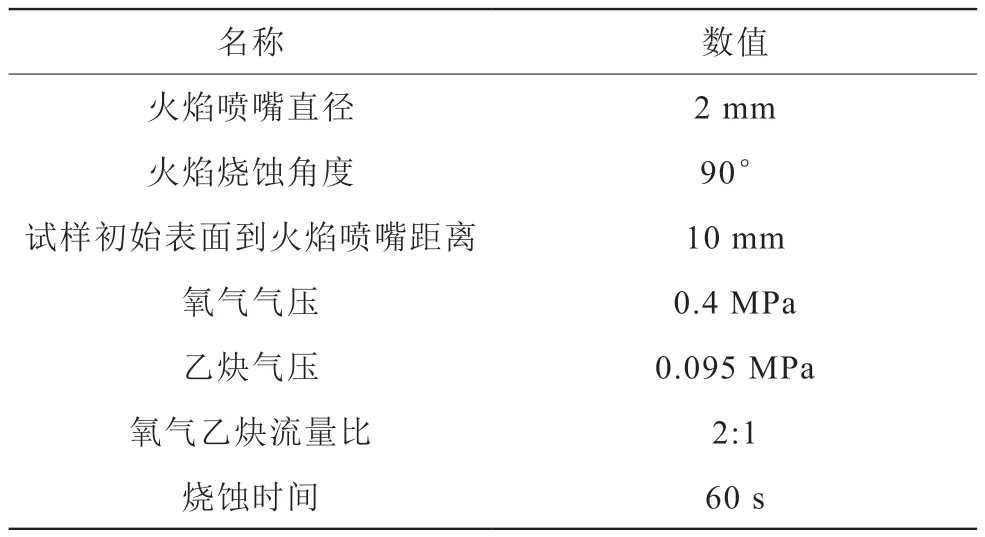

表1 氧-乙炔烧蚀试验参数Table 1 Experimental parameters of oxyacetylene torch test

2 结果与讨论

2.1 不同比例包埋粉料制备的ZrB2-SiC 涂层显微形貌

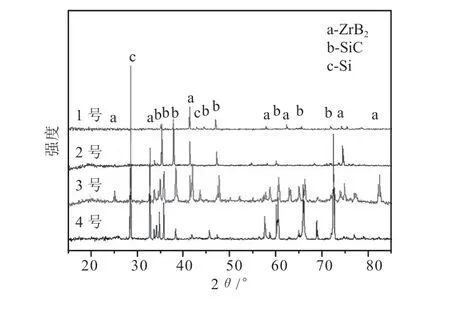

图1 为不同比例包埋粉料制备的ZrB2-SiC 涂层表面XRD 图谱。

图1 不同比例包埋粉料制备的ZrB2-SiC 涂层表面XRD 图谱Fig. 1 XRD pattern of samples obtained by different packcementation powder

由图1 可见,涂层主要相组成为游离Si、SiC 和ZrB2三相。图中不同ZrB2含量的包埋粉料制备的涂层,ZrB2相在2θ为41.7°的最强峰值不同,说明涂层试样表面的ZrB2含量不同,强度越高说明ZrB2含量越多。游离Si 相的存在是由于包埋粉料中的Si 粉过量,在涂层的制备温度下,Si 具有较好的流动性[7],可以有效填充涂层中的裂纹和孔隙。且Si 被氧化后可以在涂层表面形成一层致密的SiO2薄膜,SiO2具有相对较低的氧扩散系数,可以有效阻挡O2向C/C 基体扩散,对基体起到保护作用[8]。

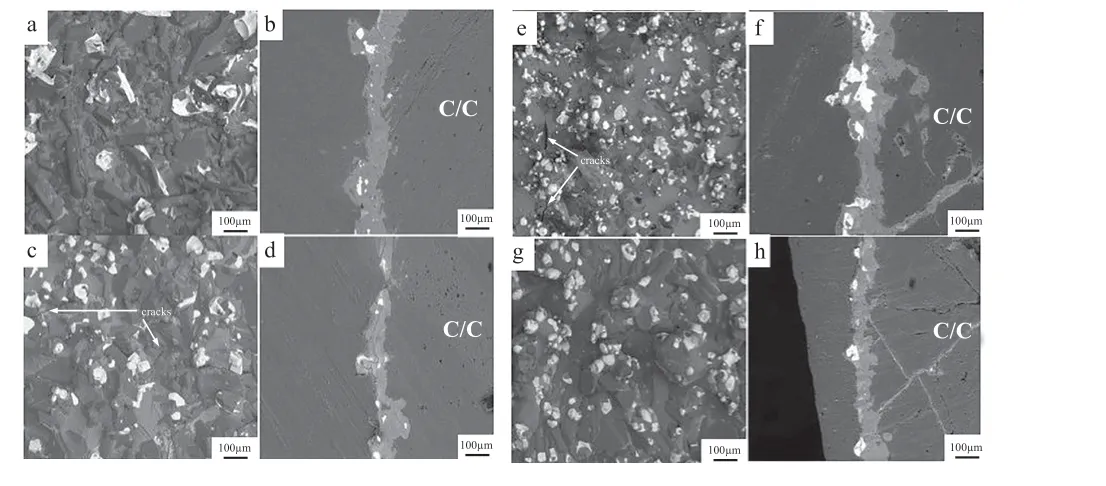

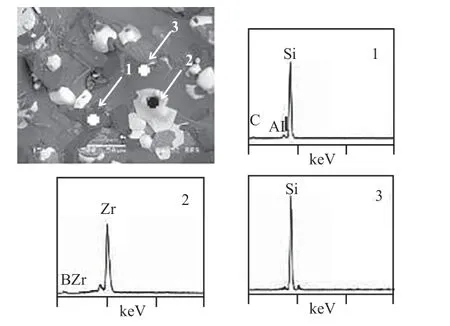

图2 为不同比例包埋粉料制备的ZrB2-SiC 涂层表面及截面SEM 图像。可以看出,采用包埋法制备的涂层致密,能够填充C/C 复合材料表面的孔隙。该涂层为复相结构,各项分布较为均匀,结合3 号试样的EDS 分析(图3)和XRD 图谱分析结果,各相分别为白色ZrB2相、深灰色SiC 相、浅灰色Si 相。涂层和基体间未发现明显的间隙,这说明涂层与基体结合力较强。大多数ZrB2相分布于涂层外表面,SiC 相分布于内表面,与C/C 基体紧密结合,涂层截面并不存在贯穿性裂纹。

随着包埋粉中ZrB2粉末含量的增多,涂层表面的ZrB2相含量有先增加后减少的趋势(3 号试样涂层表面ZrB2相含量最高),涂层厚度逐渐减小。这是由于包埋过程中,C/C 基体的微孔通过毛细作用将熔融Si 吸附[9],并与基体或粉末中的C 反应形成SiC,ZrB2相镶嵌其中。而ZrB2粉末的熔点为3040℃,在包埋过程中并未熔融,过多的ZrB2粉会附着在基体微孔上,导致基体微孔对熔融Si 吸附量的减少,涂层厚度降低,涂层中的ZrB2含量也降低。

图2 1 号、2 号、3 号、4 号试样 ZrB2-SiC 涂层表面(a、c、e、g)及截面(b、d、f、h)SEM 图像Fig.2 SEM images of ZrB2-SiC coating surface (a,c,e,g)and cross section (b,d,f,h)

图3 3 号试样局部放大背散射图像及其EDS 图谱Fig.3 Backscattered electron image and EDS analysis of the No.3 sample

2.2 包埋法制备ZrB2-SiC 涂层烧蚀性能及其烧蚀后微观形貌

2.2.1 包埋法制备ZrB2-SiC 涂层烧蚀性能

表2 为涂层试样氧- 乙炔烧蚀测试烧蚀60 s 的质量烧蚀率和线烧蚀率。可以看出,1 号、2 号、3 号试样烧蚀率逐渐降低,4 号试样烧蚀率较3 号试样升高。3 号试样烧蚀率最低,其线烧蚀率和质量烧蚀率为分别为5.3×10-4mm/s 和2.1×10-3g/s。由此推断,相同条件下涂层试样烧蚀性能的好坏、烧蚀率的高低与涂层中ZrB2含量有关,最终制备的涂层中ZrB2含量越高,烧蚀性能越好。

表2 试样氧-乙炔烧蚀测试质量烧蚀率及线烧蚀率Table 2 Ablation properties of the different samples

2.2.2 包埋法制备ZrB2-SiC 涂层烧蚀形貌

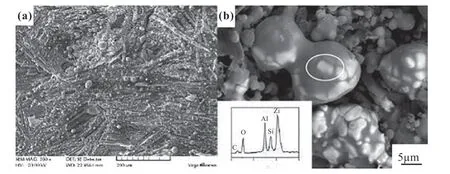

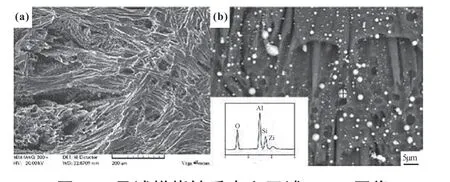

图4、图5 分别为3 号、4 号试样烧蚀60s 后中心区域的微观形貌。3 号试样(图4(a))烧蚀中心区域正对氧炔焰中心,承受着高温、高压及高速氧气流,烧蚀最严重,形成烧蚀凹坑,但仍可观察到表面覆盖着大量熔融态物质。将3 号试样烧蚀中心区域放大(图4(b))后发现,表面附有液滴状颗粒,结合EDS 分析,颗粒物灰色部分为SiO2相,白色部分为ZrO2相,并且ZrO2相被SiO2相包裹。在烧蚀实验完成后,试样从高温冷却至室温,随着温度的降低,熔融的玻璃相由于表面张力的作用在烧蚀中心形成了球状物质。4 号试样(图5(a))烧蚀60s 后基体显露、纤维损伤,有大量的烧蚀凹坑,并且表面几乎观察不到熔融物质,纤维在氧乙炔火焰的高温、高压和高速气流冲击下呈针尖状或是断裂(图5(b))。

图4 3 号试样烧蚀后中心区域SEM 图像Fig. 4 SEM image and EDS analysis of ablation center region of the No.3 sample

图5 4 号试样烧蚀后中心区域SEM 图像Fig. 5 SEM image and EDS analysis of ablation center region of the No.4 sample

2.3 包埋法制备ZrB2-SiC 涂层的烧蚀机制

带有ZrB2-SiC 涂层的C/C 复合材料在氧- 乙炔焰烧蚀条件下的烧蚀是热化学烧蚀、热物理烧蚀和机械剥蚀综合作用的结果。

烧蚀过程中,涂层表面温度可达1800℃,高速气流中带来的氧与涂层发生氧化反应,此时的氧化反应主要由氧气在涂层表面的扩散控制[10]。在烧蚀过程中,表面氧化生成SiO2玻璃相和ZrO2相,由于玻璃相具有很好的表面浸润性和愈合性能,而生成的ZrO2更是一种典型的热障层[11],其阻碍了氧气和热量从表面向材料内部的传递,使其氧化烧蚀行为只限于表面局部区域,保护材料内部不受破坏,进而提高了材料的抗烧蚀性能。ZrB2烧蚀过程中产生的另一种氧化物B2O3发生相变时,要从环境中吸收大量热量[12],从而降低材料表面温度,这将有利于涂层材料烧蚀率的降低。此外,由图2 容易看出,3 号试样涂层表面ZrB2含量最多,因此其烧蚀率最低。由此推断,涂层抗烧蚀性能与涂层中ZrB2的含量有关,含量越多,抗烧蚀性能越好。

烧蚀过程中,除了发生热化学烧蚀,试样表面温度与涂层构成相和烧蚀产物的状态也对于ZrB2-SiC 涂层C/C 复合材料烧蚀有一定影响。如前所述,烧蚀过程中试样中心区域表面温度可达1800℃,SiC、ZrB2和ZrO2熔点均高于烧蚀温度,而SiO2的熔点为1723℃,接近氧-乙炔焰烧蚀温度,熔化后的SiO2为玻璃相,本身具有很好的表面浸润性和愈合性能,烧蚀后发现其大量呈颗粒状存在,这主要是由于B2O3的挥发改变了玻璃相的流动性,烧蚀结束后,熔融玻璃相冷却至室温形成的[13]。这些氧化产物的存在一方面能够弥补烧蚀后的缺陷,如愈合裂纹、填补坑洞;另一方面能够起到抑制氧化的作用。

此外,虽然在涂层中加入高熔点的ZrB2后,在一定程度上提高了复合材料在高速气流下的抗冲刷能力,但在烧蚀中心处,涂层表面温度最高、气流压强最大,涂层在发生热化学烧蚀和热物理烧蚀的同时,高温、高速的燃气流剧烈冲刷着涂层的表面,氧化物易被高速气流冲走,3 号试样表面还可观察到熔融物覆盖,这是因为ZrO2-SiO2玻璃态熔融物中,ZrO2熔融后粘度较高,可以起到钉扎作用[11],从而提高ZrO2-SiO2熔融层粘附力。而4 号试样由于ZrB2含量较少,故氧化产生的ZrO2也较少,试样烧蚀后基体和纤维完全裸露,机械剥蚀更为严重。

3 结论

(1)采用包埋法在1.63g/cm3的C/C 复合材料上制备了不同ZrB2含量的(C/C)-ZrB2-SiC 复合材料,当包埋粉料中ZrB2质量分数为50% 时,(C/C)-ZrB2-SiC复合材料中ZrB2含量最多,其质量烧蚀率、线烧蚀率最低。

(2)在烧蚀过程中,材料表面氧化生成SiO2玻璃相和ZrO2相,玻璃态的SiO2相包裹着ZrO2相,使得在烧蚀过程中,有效地降低了烧蚀火焰冲击对ZrO2造成的损失,ZrO2的存在可减少烧蚀火焰对样品表面的热冲击,阻碍氧气和热量从表面向材料内部的传递,进而提高材料的抗烧蚀性能。