江坪河水电站大坝填筑碾压施工质量监控系统的建立

张 文,黄声享,李洋洋,张嘉明

(1.武汉大学测绘学院,湖北 武汉 430079;2.上海华测导航技术股份有限公司,上海 201702;3.重庆市勘测院,重庆 400000)

0 引 言

在面板堆石坝的施工中,填筑材料的压实质量对坝体的稳定性和耐久性至关重要,因此,填筑碾压施工过程中的质量控制是保证大坝施工质量的关键环节。压实度和质量控制不充分会导致坝体强度和承载力降低,沉降、体积变化和渗透性等风险增加,直接影响到大坝的运行安全。目前,堆石坝填筑碾压施工质量管理主要采取控制碾压参数和试坑法检测的“双控”制,即主要依靠人工控制施工碾压工艺参数(包括碾压机械的运行速度与碾压遍数、仓面平整度等)和人工现场挖坑取样检测等手段[1- 4]。然而,常规的依靠监理和施工人员控制这些碾压参数的方式,受人为因素干扰大,且管理模式粗放,很难实现对压实参数的精准控制,难以确保碾压施工质量。而且,随着混凝土面板堆石坝规模的提高,对填筑施工质量控制提出了更高要求,因此,采取常规手段对大坝填筑碾压施工质量进行控制将不能适应当前形势的发展。

江坪河水电站大坝为混凝土面板堆石坝,坝顶设计高程476 m,坝高219 m,坝顶长414 m,宽10 m,是目前世界已建、在建第三高混凝土面板堆石坝,坝体总填筑方量为704万m3。工程具有填筑工程量大、施工工期紧、施工强度和难度大等特点,加强对填筑施工质量的过程控制显得尤为重要。为此,在江坪河水电站混凝土面板堆石坝工程建设中,结合现场实际环境提出了集合测量机器人定位技术、无线数据通讯技术、计算机技术、互联网技术和数据处理与分析技术,与水电工程施工管理、质量控制实践相结合、适合现场条件的大坝填筑碾压施工质量监控系统,对堆石坝的填筑碾压施工过程进行实时监测和反馈控制,使大坝施工质量始终处于真实受控状态。通过系统研制、现场试验、试运行等一系列环节,最终应用于工程实际,取得了较好的效果。

1 系统简介

1.1 系统原理

碾压施工质量过程控制,主要就是碾压工艺参数的控制。根据DLT 5129—2013《碾压式土石坝施工规范》,碾压控制参数主要包括碾压轨迹、碾压遍数、碾压速度、填筑厚度和仓面平整度。这些参数都存在一个共同的物理量——空间位置,即填筑厚度是两个空间曲面间的高程差,仓面平整度是空间曲面的凹凸情况,碾压速度是单位时间内通过两个空间位置的距离,碾压遍数是碾压机械通过同一空间位置的次数。因此,可采用一种具有实时性、连续性、自动化、高精度等特点的空间定位系统来实现碾压施工质量控制。

1.2 空间定位技术的选择

GNSS[5- 8]和测量机器人技术[9-13]都是20世纪90年代以来得到广泛应用的测量定位新技术,它们在相关填筑工程的碾压施工质量控制中的应用,是先进测量技术与实际工程相结合的典型案例。工程实践应用已验证这两种技术都能很好地实现填筑工程碾压施工过程的质量监控,但这两种技术因其自身的特点在应用中存在差异性。

GNSS定位技术要求天线上空视野开阔,在一定的高度角(一般为10°~15°)以上无遮挡,这样才能保证可见卫星构成良好的几何图形,接收到较好的卫星信号。测量机器人定位不需要对空通视,但需要架设仪器的基站与测量目标之间保持通视,同时由于测程的限制,所以一般选择距离施工区域较近、能够与施工区域完全通视的地方布设基站。因此,GNSS技术适用于环境开阔的场景,例如开阔山谷中的大坝、机场、公路等工程;而测量机器人在对天空通视较差的狭长山谷中的大坝工程中则更为适用。

江坪河水电站的坝址位于峡谷河段内,峡谷河道长约600 m,河谷呈V形,河谷狭窄,高宽比约为1∶1.8,坝址区为岩溶峡谷,两岸山体雄厚,岸坡多为悬崖和陡坡,350 m高程以下两岸峭壁耸立,以上地形陡峻,坡角30°~60°。因此,根据现场的实际情况,该工程选用测量机器人作为大坝填筑碾压监控系统的空间定位技术[14-16]。

1.3 系统的组成

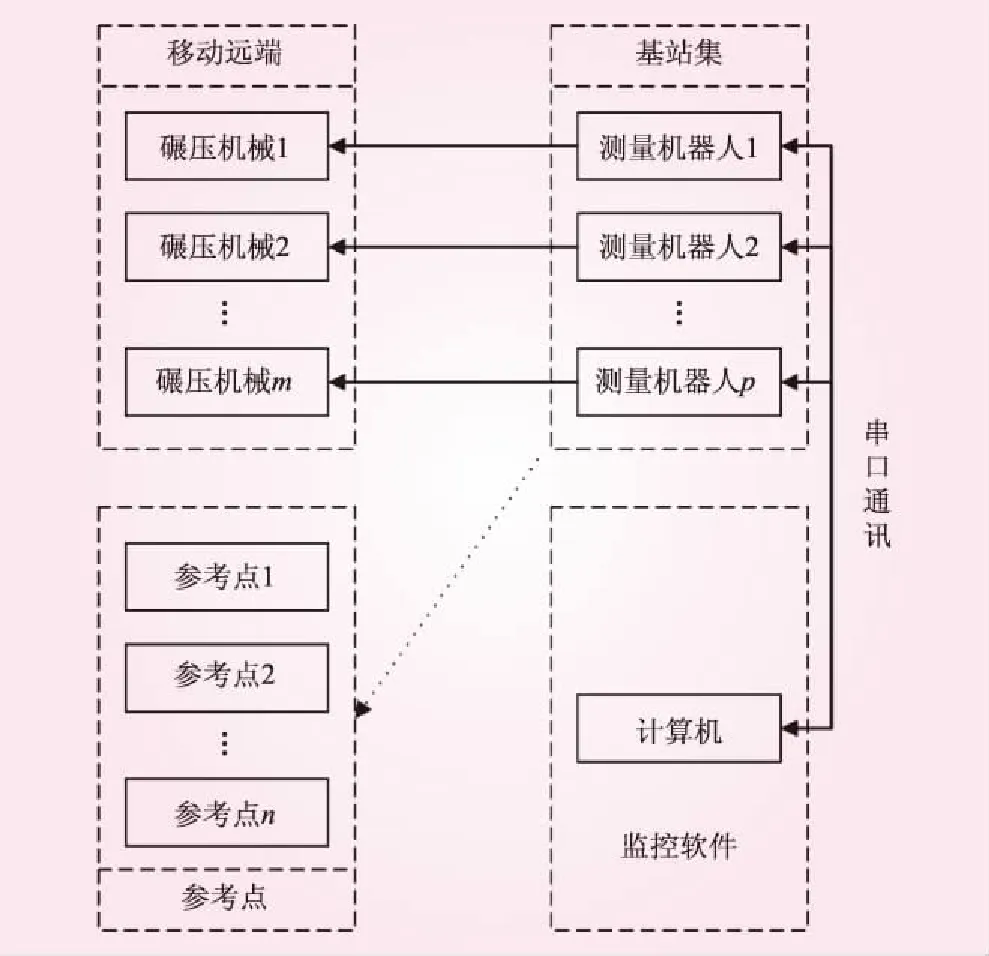

江坪河水电站大坝填筑碾压质量监控系统是基于多台测量机器人实现多目标跟踪测量的监控系统,精准获取目标的实时运行速度、轨迹等信息,其结构与组成方式如图1所示。

图1 监控系统组成

(1)基站集。基站集即为多个用来架设测量机器人的基站的集合,要求在施工现场附近稳定的制高点处,且对碾压施工区域具有良好的通视条件。在本工程中该部分实际形式为左右两岸建立的观测房。

(2)参考点。参考点主要用于测站坐标的测定和测量定向,为监控工作提供坐标系统,可直接选取与测站通视的施工控制网点作为参考点。

(3)移动远端。移动远端是指施工现场安装有信号反射器的各碾压机械,为测量机器人自动跟踪测量的目标。该工程中采用全向反射棱镜,将其固定在碾压机械顶部。

(4)计算机。计算机运行监控软件,通过串口通讯控制测量机器人进行跟踪测量。

1.4 系统的精度

基于测量机器人的填筑碾压施工质量监控系统采用极坐标法进行目标定位。该方法的测量定位精度估计可表达为

(1)

式中,β为竖直角测量值;S为斜距;mS为测距误差;mβ为测角误差;mi、mv分别为仪器高和目标高的测量误差。

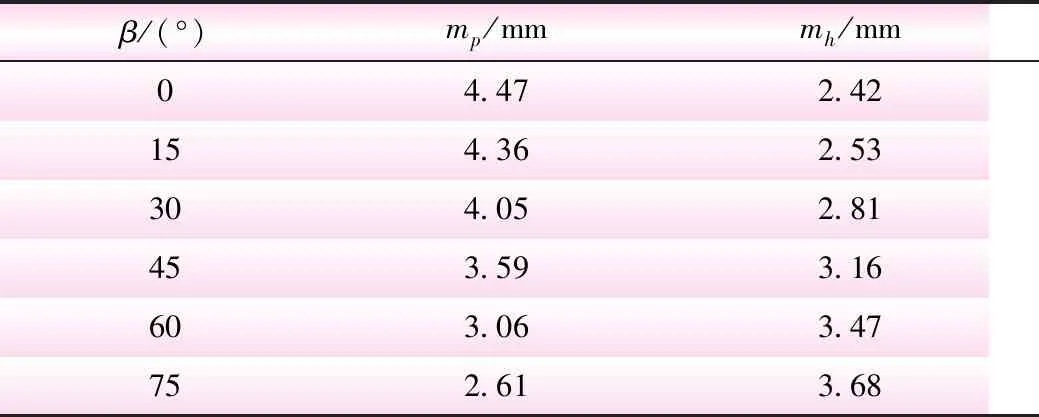

江坪河水电站所采用的测量机器人质量监控中,在自动跟踪模式下测量机器人的距离测量精度为3 mm+1.5×10-6ppm,ATR测角精度为1″。因填筑施工区域不大,可忽略球气差影响,同时可忽略仪器高与目标高的测量误差。由式(1)可见,当仪器的测距、测角精度一定时,测量点的点位精度和高程精度只与距离、垂直角大小有关。当S=500 m时,用不同的β值分别代入式(1),可得表1所示的点位坐标测量精度。从表1可知,基于测量机器人获取的碾压机械空间位置坐标平面和高程精度均在mm级。

表1 距离为500 m时不同垂直角对应的坐标精度

1.5 系统的工作流程

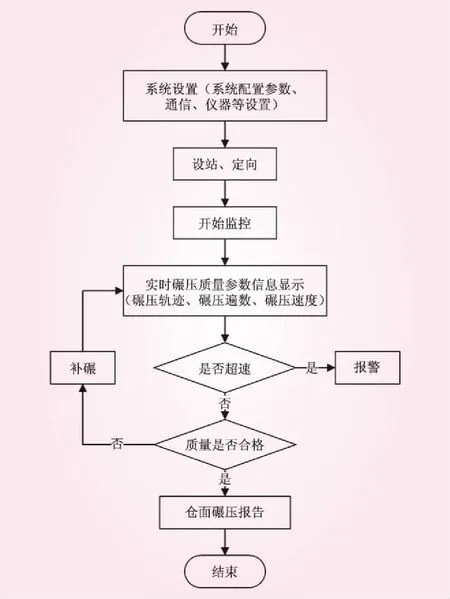

江坪河水电站大坝填筑碾压施工质量监控系统主要工作流程如图2所示,系统的信息反馈技术路线如图3所示。

图2 系统工作流程

图3 信息反馈的技术路线

1.6 系统的主要功能及特点

江坪河水电站大坝填筑碾压施工质量监控系统具有如下主要功能和特点:

(1)碾压参数的全程实时监控。系统监控的碾压参数主要为填筑碾压施工中碾压机械的行驶轨迹、行驶速度和实时碾压遍数。系统对每一个碾压单元施工全过程实时监控,实现碾压参数实时分析与成果输出,保证施工质量。测量机器人自动照准移动远端全向反射棱镜并锁定,每间隔1 s测量一个空间三维坐标,实现系统监控的连续性。

(2)及时的信息反馈和提醒。现场监控中心通过系统可及时发现施工过程中速度过快、碾压路线不够规范等问题,发现问题立马通知施工方进行纠正。同时,碾压机械司机可以通过信息平台查看行驶速度、行走路线、待碾和欠碾区等指导性的信息,为司机的操作控制提供动态指引,提高工作效率,保证施工质量。

(3)施工过程监控数据的有效存储和管理。系统在监控中心采集监控信息,进行实时处理得到碾压参数后供现场过程监督的同时,将监控信息通过网络传送到数据中心进行存储和管理,为建设后期和运营期提供详细全面的施工质量监控数据,为工程的安全分析和评价提供数据支撑。利用这些存储的数据还可以进行施工历史回溯、施工质量数据的统计等。

(4)自动化程度高。系统运行中,数据的采集和传输、数据的计算分析、碾压机械的运行轨迹和运行速度显示、当前仓面碾压遍数分布情况、超速报警等整个过程都是全自动的。

(5)系统可扩展性好。系统监控中心位于工程通视条件很好的区域,固定的观测站和测量机器人的灵活性,使得系统有很好的扩展性。例如,在碾压施工的间歇期,监控中心可用于工程施工中的测量工作;在施工完成后,变形监测也可利用。

2 系统应用

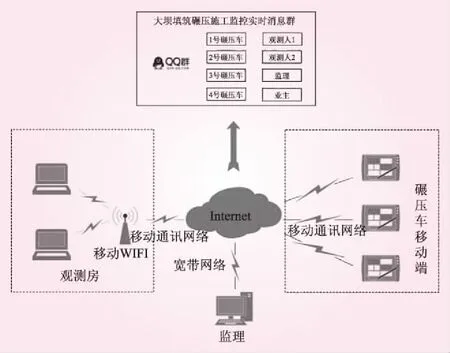

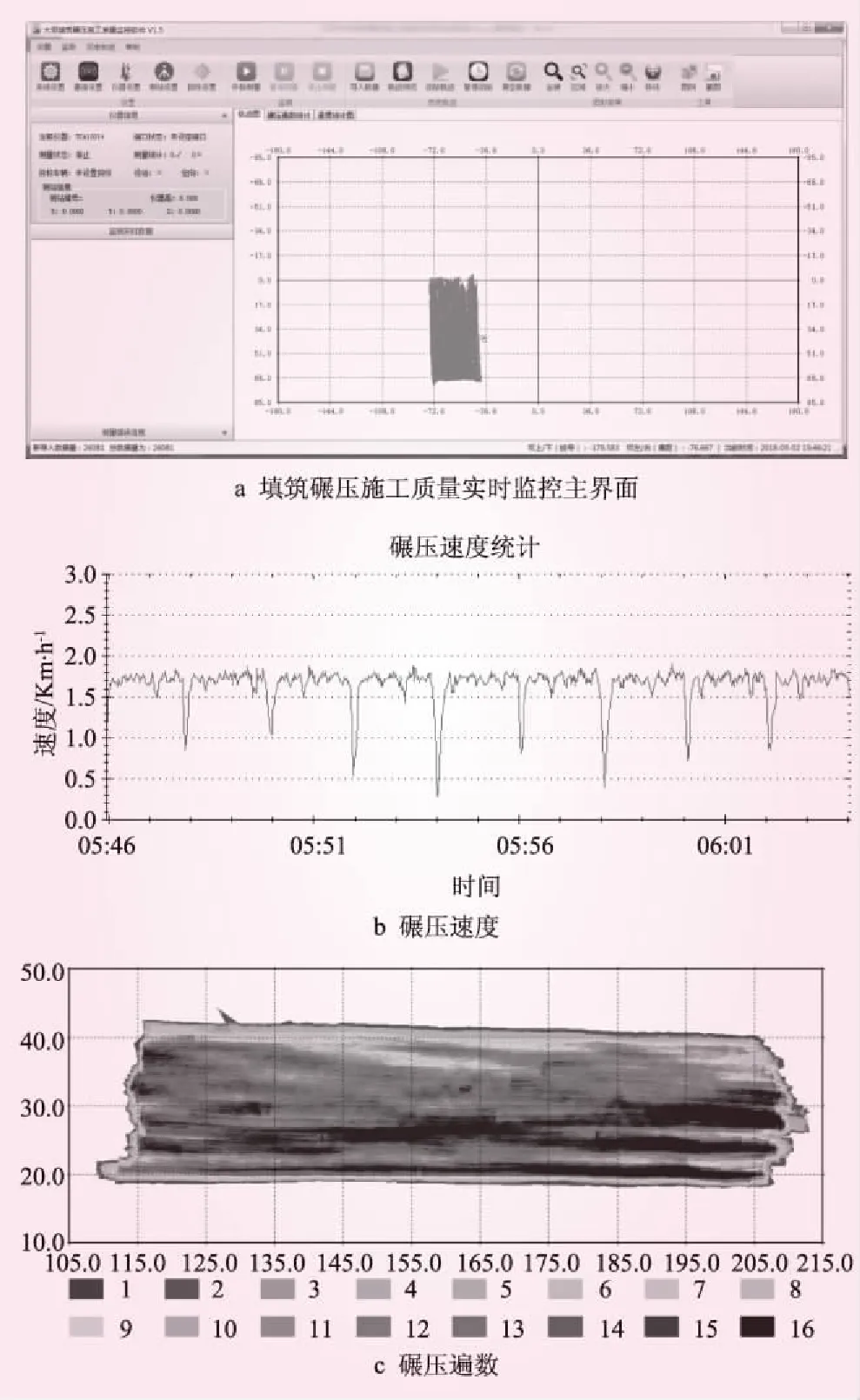

该系统投入使用后,系统软件自动对碾压机械进行跟踪测量,采集实时位置三维坐标信息,并对数据快速处理和分析,为监理、施工方提供实时、准确的碾压质量参数信息,为碾压施工过程提供实时的指导,以监控施工区域的碾压质量是否达到设计要求,从而为工程的高效率、高质量施工建设提供技术支撑。系统数据处理示意见图4。在整个碾压仓面施工结束后,系统还会整理分析相关数据,形成整个碾压仓面的碾压遍数信息。

图4 大坝填筑碾压施工质量监控系统数据处理示意

3 结 语

江坪河水电站大坝填筑碾压施工质量监控系统是一种新的填筑施工质量监控系统,是对测量机器人技术、无线数据通信技术、数据处理技术、计算机技术、互联网等技术的融合。实践应用表明,该系统为填筑工程施工质量提供了一种有效的过程控制手段,真正意义上实现了碾压参数技术参数量测与施工管理的自动化、规范化和信息化。

目前,中国正处于大型基础工程建设的蓬勃发展时期,公路、铁路、水利、电站、机场等工程建设均需要压实施工质量控制技术,该系统克服了传统方法的缺陷,实现了(业主、监理、施工)现场质量的全方位事中控制与过程控制,通过数据记录和储存,在施工质量监控方面,做到了有理有据。施工质量监控系统具有广阔的市场前景,对推动现代施工建设信息化管理进程将起到积极作用。