综采工作面回撤通道围岩控制技术研究

徐学标

(潞安集团 蒲县伊田煤业有限公司,山西 临汾 041200)

1 工程概况

某矿所采煤层为山西组3号煤,煤层平均厚度为6.2 m,结构简单稳定。30405工作面倾向长度为210 m,走向长度为1 140 m,目前工作面已经回采1 010 m,进入末采阶段,即将收尾。因此,必须掌握末采阶段工作面回撤巷道围岩变形规律,以采取合适的支护措施对回撤通道围岩进行控制,保证工作面末采阶段的安全回采及工作面设备的快速回撤。由于30403工作面和30405工作面相邻,地质情况相同,下面依据30403工作面回撤通道变形特点,对30405工作面回撤通道围岩进行控制。

2 回撤通道围岩变形破坏规律分析

在30403工作面回采期间,当工作面推进到与回撤通道相距105 m时,对回撤通道围岩表面的变形进行了观测,直至回撤通道与30403工作面贯通。采用收敛计监测巷道顶板和两帮的位移量,回撤通道内共布置5个监测点,监测点之间的间距为50 m。测点布置如图1所示。

图1 测点布置示意

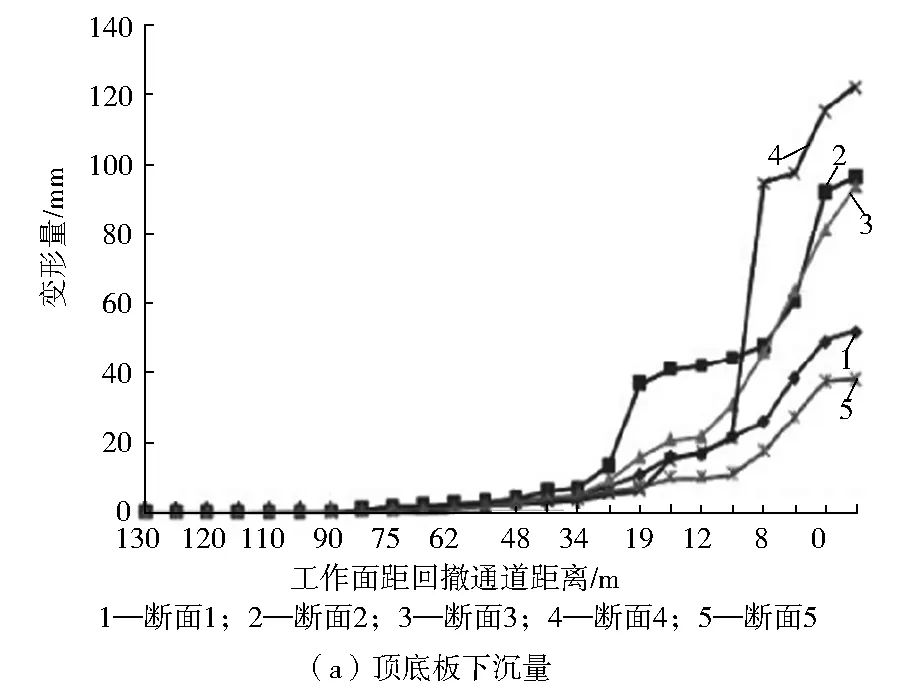

整个观测期间,随着工作面的推进回撤通道围岩变形情况见图2。由图2可知,顶板和两帮的位移量趋同,可分为以下三个阶段:①工作面与回撤通道相距105~38 m时,顶板下沉量为4.67~7.48 mm,两帮移近量为8.57~10.25 mm,围岩呈现出良好的稳定性,工作面回采动压对回撤通道产生的影响较小;②工作面与回撤通道相距38~8 m时,顶板下沉速率为6 mm/d,两帮移近率为5 mm/d,回采动压对回撤通道产生较大影响,顶板和两帮位移量较大,但围岩变形处于可接受范围内,回撤通道能够正常使用;③工作面与回撤通道相距8~0 m时,顶板下沉量为324.18~779.48 mm,最大下沉率为350 mm/d,两帮移近量为61.5~223.5 mm,最大移近率为110 mm/d,受到采动剧烈影响,巷道围岩变形明显,巷道断面严重收缩,回撤通道无法保证正常使用。通过分析可以得出:30405工作面与回撤通道相距0~8 m时,在回撤通道内将会发生剧烈变形,因此,在设计支护方案时,应将该因素考虑其中。

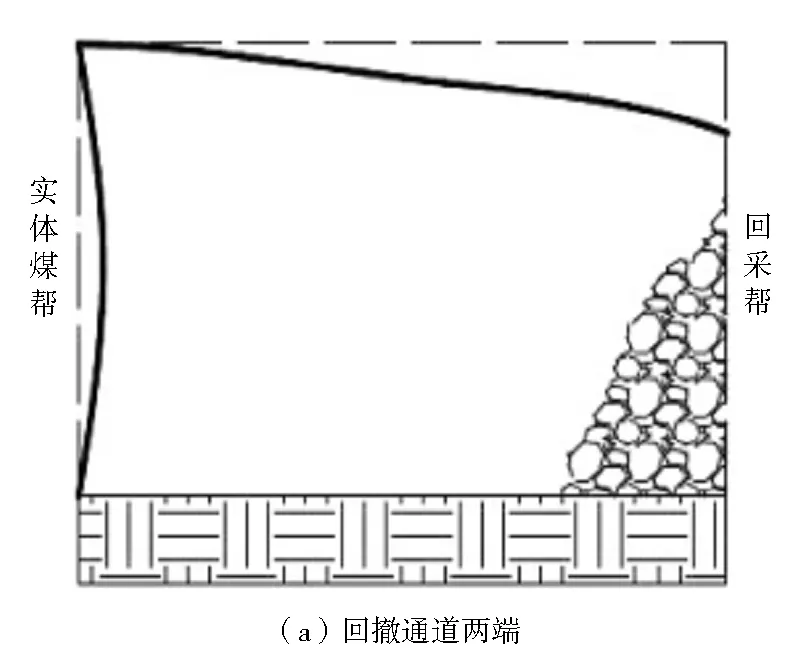

同时,由图2还可以看出,伴随着回采工作的进行,相比于1、5测点,2、3、4测点的顶板下沉量和两帮移近量相对较大,由此可知:回撤通道中部围岩位移量较两端大。在回撤通道与工作面贯通后,两端围岩变形如图3(a)所示,顶板整体性良好,煤帮侧出现了轻微的变形,回采侧呈现扭转下沉,回撤通道变形量轻微,能够实现对工作面搬家需求。回撤通道中部围岩破坏形式如图3(b)所示,顶板整体出现了下沉,实体煤帮侧出现严重内挤,回撤通道断面损失约40%,存在冒顶的风险,无法正常使用。因此,在设计回撤通道支护结构过程中,回撤通道中部区域(50~100 m)要增加支护强度。

图2 回撤通道围岩变形情况

图3 回撤通道围岩变形示意

3 工作面末采阶段矿压和围岩控制技术

3.1 停采让压

停采让压是指在回采过程中,回撤通道与工作面贯通前,为了实现对工作面老顶周期来压步距的改变,对回采速度进行科学调整,在合理位置停采实现贯通前的最后来压,将上覆岩层的压力转移至采空区,降低回撤通道顶板和实体煤侧的竖直方向的应力,确保巷道围岩整体稳定[1-3]。

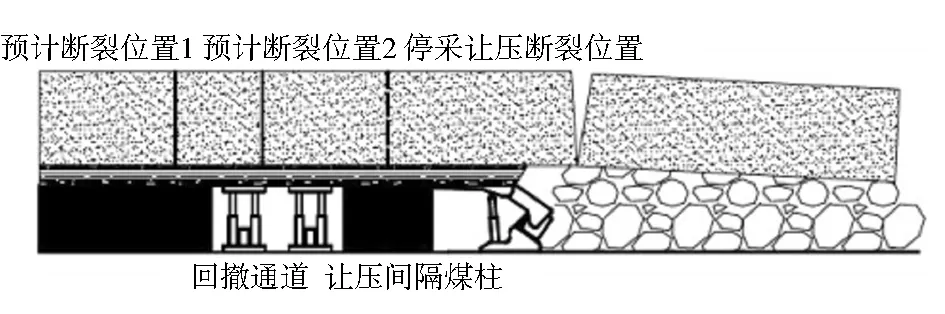

工作面停采让压示意如图4所示,在回采工作面将要与回撤通道贯通时,若顶板长时间无来压,需要继续向前推进,在贯通之时,在图4断裂1和断裂2位置处极有可能发生来压,实体煤上方以及回撤通道可能出现断裂,导致回撤通道支架的载荷加剧,巷道发生剧烈变形。若实施停采让压,有助于发挥掩护式支架和间隔煤柱的切顶作用,促使工作面老顶断裂。回撤通道贯通后,末采工作面老顶的跨距与来压步距相比较小,顶板来压问题将不会再次发生,回撤通道顶板岩层的稳定性良好,变形得到了有效控制。

图4 工作面停采让压示意

停采让压的关键在于确定让压位置,在停采让压时,若煤柱过宽,极有可能导致老顶再次断裂,导致冒顶事故的发生。若让压位置科学合理,能够使老顶在合适位置断裂,不会再次来压[1-3]。针对停采让压位置的选择,应将工作面顶板周期来压步距考虑在内,还需要考虑到让压间隔煤柱的影响,煤柱宽度应处于回撤通道回采帮与煤壁的塑性范围,依据以下公式计算:

D=km(R1+R2)

D≥le

式中:D为让压间隔煤柱宽度;km为煤柱稳定系数,取值为1.2;R1为回撤通道回采侧煤壁塑性破坏深度;R2为工作面侧煤壁塑性破坏深度,le为工作面周期来压步距。

工作面回采期间矿压监测结果显示,在工作面末采阶段距离回撤通道25 m时,通过计算分析支架观测数据,得到老顶平均周期来压步距为15.5 m,据此可知:回撤通道与煤柱的宽度之和应在15.5 m之上,煤柱宽度应大于9.5 m(回撤通道宽6 m)。在工作面实际生产过程中,让压停采工作在距离回撤通道13 m处进行,进行挂网处理,停采一段时间后,继续推进至贯通,未出现来压,表明停采让压措施科学合理。

3.2 支护方式优化

根据邻近30403工作面回撤通道现场矿压监测结果显示,原有回撤通道支护方法无法实现对围岩变形的有效控制,顶板下沉量过大,回撤通道中部围岩出现严重变形。因此,根据邻近工作面巷道围岩变形监测结果,及回撤通道顶板情况,对30405工作面回撤通道采取锚杆(索)+垛式支架的支护方式。

1) 垛式支架。确保支架支撑力满足顶板的支撑要求,在工作面采动影响下,垛式支架的支撑作用主要表现为对顶板下沉的支撑,支护关键点在于降低工作阻力,以此减小顶板的下沉量,并以回采阶段顶板下沉量为依据,适当增加垛式支架的支撑力,从而降低顶板下沉量。30405工作面回撤通道选用型号为为ZD18000/25/50 的垛式支架,该支架能够提供的工作阻力为12 165 kN,初撑力为9 072 kN,满足支护强度要求。在主回撤通道内部全面采用上述型号的垛式支架,主回撤通道内垛式支架布置间距为800 mm。

2) 锚杆锚索支护。工作面与回撤通道贯通时,让压煤柱煤体需要进行全部采空处理,若采用螺纹钢锚杆容易对采煤机截齿造成损害。因此,该侧采用玻璃钢锚杆支护,锚杆采用D18 mm×2 200 mm的玻璃钢锚杆, 间排距为800 mm×1 000 mm, 预紧力不小于50 kN;煤柱帮采用D18 mm×2 200 mm的螺纹钢锚杆,间排距为400 mm×1 000 mm;顶板锚索采用D18 mm×7 300 mm 的预应力钢绞线,排距为2 000 mm, 锚索预紧力不小于130 kN, 锚固长度为1 200 mm;回撤通道顶板布置6根锚杆,锚杆采用D18 mm×2 400 mm的螺纹钢锚杆,间排距为1 000 mm×1 000 mm,预紧力不小于50 kN,两顶角锚杆与顶板成30°夹角;采用D16 mm圆钢焊制的托梁与金属网结合进行护帮护顶,托梁排距为1 000 mm,并安设尺寸为长×宽×厚=5 200 mm×250 mm×4 mm 的钢带。主回撤通道支护方式如图5所示。

图5 回撤通道支护断面(mm)

4 应用效果分析

为了实现对支护方式以及停采让压位置的评价,采用和30403工作面回撤通道同样的观测方案,现场观测30405工作面回采期间回撤通道围岩位移情况,观测结果见图6。回撤通道贯通前,顶板和实体煤帮的位移量相近,贯通后,回撤巷道顶板最大位移量为120 mm,两帮最大位移量为200 mm,满足工作面回撤搬家要求。

图6 回撤通道围岩变形情况