随钻测振在井下钻孔钻进监控中的应用

李辉峰

(潞安环能股份公司 王庄煤矿,山西 长治 046031)

瓦斯抽采是煤矿治理瓦斯灾害的重要技术措施,尤其是针对高瓦斯和煤与瓦斯突出矿井的低渗透煤层,需要施工大量的钻孔进行瓦斯抽采[1-2]。钻孔的岩性识别及深度标定对瓦斯抽采非常重要。目前钻孔钻进监控缺少有效技术手段,采用耳听目识判断钻进情况缺乏准确性、连续性和记录性。随钻振动(冲击参数)监测早期应用于石油钻探领域[3-4],将振动传感器安装固定在钻柱上对振动参数进行连续监测。本文将随钻测振方法应用于井下抽采钻孔施工监测,实现对钻机的工作状态监测和岩性识别。

1 随钻测振原理与仪器

1.1 随钻测振原理

1) 钻杆振动。钻孔施工过程中,钻杆振动包括纵向振动、横向振动和扭转振动[5]。钻杆纵向振动是钻头纵向受压引起的,包括钻头重力、钻头旋转钻进破煤/岩反向作用力等。钻杆横向振动与钻杆的弯曲共振(“弦”振)有关,共振是引起钻具弓状弯曲的主要原因,能够造成钻杆的偏磨,缩短钻柱使用寿命甚至诱发钻柱断裂引发事故。钻杆扭转振动是煤/岩破碎过程中钻杆与钻孔内破碎岩石相互作用导致钻杆发生扭转,尤其遇到是坚硬煤岩,钻杆与钻孔表面间的摩擦更加剧烈,特别容易引起钻柱粘滑。

2) 振动信号分析。钻机钻进过程中振动信号是连续、长延时、非可控的振源,属于连续非稳态信号,其优点是成本低、可连续采集。钻进过程振动监测的难点在于煤/岩性信息和钻机自身产生的噪声,以及确定不同岩性优势频谱。随钻测振的重点是提取反映地层变化的反射波信号,通过反射波信号分析,将钻孔前方地质条件细分,表征出裂隙发育带、瓦斯富集区、冲刷带等小的地质构造。

3) 振动信号采集。信号采集系统包括测量装置、接收主机以及电子计算机处理系统。振动参数测量装置包括电源、振动传感器和WIFI无线发射器3个模块,并且集成在一个采集盒。采集盒中的WIFI无线发射器与主机无线接收器能够实现双向联系,指令发出后,采集装置开始采集振动数据,将采集的数据保存在主机中,并开始实时频谱分析。

1.2 随钻测振仪器

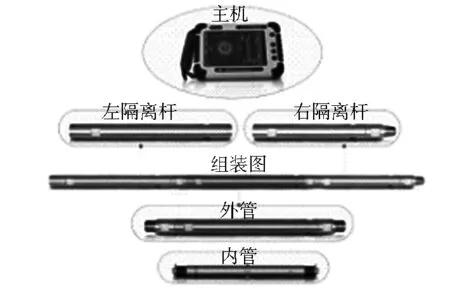

随钻测振仪器(如图1所示)主要用于钻探过程的随钻三分量震动测量和轨迹测量,通过钻头与岩层的动力反应谱分析,可以进行钻遇岩性判断与钻探工程验收等功能。适用于瓦斯抽排孔、水文孔、地质探查孔等钻孔施工过程的岩性与构造识别、钻孔轨迹测量和钻探过程验收管理。

图1 随钻测振仪器

2 试验地点概况

现场试验地点为王庄煤矿9102工作面,埋深360~552 m,煤层平均厚度6.6 m,共布置运巷、风巷、高抽巷三条巷道。运巷长3 423 m,风巷长3 364 m,高抽巷长3 282 m。切眼长259 m。工作面整体为下山回采,距9102风巷开口处1 410 m存在断层F317,H=8.5 m、∠40°,距9102运巷开口处2 015 m存在断层F317,H=8.5 m、∠40°。3号煤层具有爆炸性,属不易自燃煤层,顶底板岩性较好。现场测试钻孔为风巷高位抽采钻孔。

3 抽采钻孔测振试验数据及分析

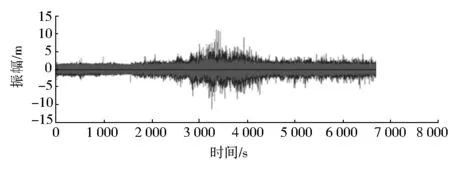

在9102工作面风巷高位抽采钻孔钻进开展现场探测。本次随钻测振实验为钻孔随钻测振。将测振传感器固定在钻杆上送入钻孔,采用三分量加速度传感器接收钻机及钻头钻进的振动信号,如图2所示。试验中记录钻机在停机、空转、正常钻进、倒尺、推送钻杆、敲击钻杆、进尺、抽送钻杆等不同工作状态下的时间信息,以便对实验数据进行精确分析与时深转换。

试验高位抽采钻孔随钻孔内三分量时域振动信号,如图3,依据36组监测数据提取的各时段正常钻进信号如图4,正常钻进时域信号,如图5,结合每次倒尺钻进0.75 m,孔深共27 m。

图5 正常钻进时域信号

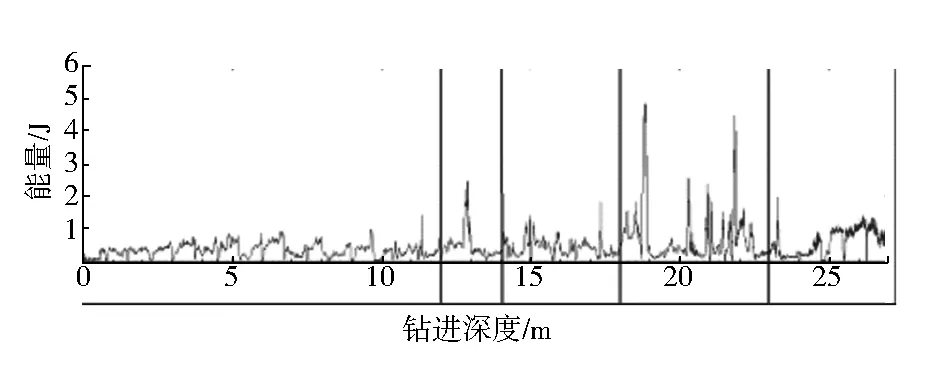

对图5正常钻进时域信号做能量分析,如图6,选取敏感的岩性方向Y方向(轴向)。从图6可以看出,钻进深度12.0~14.0 m,能量都在逐渐变大,然后趋于逐渐平稳状态,据此分析在此岩性发生了很大程度上的改变,在钻进煤层过程中遇到小断层构造煤,岩性发生了变化,由相对较软的煤层过渡到坚硬的岩石,振动信号幅度变化较大,导致能量和方差较大;钻进深度19.0~23.0 m,能量较前后在一定程度上逐渐增大,据此分析由于钻进过程中岩性发生较大变化(软煤到硬岩),振动信号幅度发生一定程度的增大,导致能量也发生一定程度的增大,钻进深度23.0~27.0 m,能量较前后在一定程度上逐渐减小,在钻进的过程中从较硬的砂岩中穿过,钻进到较软的泥岩,振动信号幅度发生一定程度的减小,导致能量也发生一定程度的减小。

图6 钻进信息能量

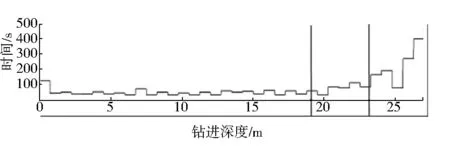

对钻进信息进行时域特征分析得到钻进耗时图,如图7。从图中可以看出,19.0~23.0 m和23.0~27.0 m的深度,耗时相对变长,推测在这两处岩性都发生一定程度的变化。图8为钻进过程中钻速变化图,钻机在钻进时一直保持均匀速度持续钻进,在12.0~14.0 m位置,煤层中突然遇到小断层,岩性突然发生变化,导致钻速提高。

图7 耗时

图8 钻速

图9为孔内测震三分量频谱图,横轴为钻进深度,纵轴从上到下依次为X、Y、Z三个分量,因为做了文件归一化,Y分量作为轴向,能量远远小于切割方向X和Z。此时挑选Z分量作为分析分量,从图中可以看出,Z分量频谱图在深度为12.0~14.0 m高低频成分都有,其中低频成分为环境背景和钻机固有振动频率; 175~250 Hz和500~600 Hz成分能量很强为钻进岩性的响应频率,在12.0~14.0 m除了两个主频响应,还存在更高的一些频率段,例如700~750 Hz和850~900 Hz,钻进时在遇到一些较硬的岩石,会出现许多高频的信号,由此分析深度为12.0~14.0 m岩性发生变化。同理也可以看出,在19.0~23.0 m,23.0~27.0 m岩性分别变化的情况。最终可得出结论:0~12 m为煤层,12.0~14.0 m为煤层内的小断层构造,12.0~19 m为煤层,在19.0~23.0 m为煤层向粉砂岩过渡的分层,23.0~27.0 m为粉砂岩向泥岩过渡,分层岩性发生了明显的改变。Z分量为钻头切割岩石的方向,对钻进岩性变化比较敏感,岩性变化在信号谱上明显差异,从实际距离来看,孔内随钻对于控制岩性变化区域更为准确,分辨率更高。

4 结 语

随钻测振是通过钻进过程中对钻杆振动数据的监测与信号采集,实现对钻孔岩性和钻进状态识别。通过现场试验,利用方差分析、能量分析、耗时分析、钻速分析和频谱分析对钻孔随钻测振数据进行了处理,试验结果与矿井钻孔岩性柱状图吻合,表明随钻测振方法能够有效应用于井下抽采钻孔钻进监测,可为超前地质预报及钻孔管理提供技术保障。