大气中硫化氢对钢材腐蚀影响与防护

向利,陈川,杨阳,易亚文,张其俊,朱海,邓勇

(1.中国电器科学研究院股份有限公司 工业产品环境适应性国家重点实验室,广州 510663;2.向家坝水力发电厂,四川 宜宾 644612)

钢材在含湿硫化氢环境中使用时腐蚀较为严重,主要是硫化氢易溶于水,是一种弱酸性污染性气体,在湿润环境中,易电离,增大了水膜的导电性,加快电化学反应速率[1]。此外硫化氢不仅能使钢材发生全面腐蚀,还能使其发生局部腐蚀。如氢致开裂、应力腐蚀开裂等局部腐蚀的裂纹在金属内部萌生,往往内部结构已经被破坏,外部却很难看出,故这些腐蚀引起的事故是突发的,具有灾难性的,严重威胁人身安全[2]。因此,大气中的硫化氢的相关研究一直是热点,本文从硫化氢对钢材的腐蚀机理、影响硫化氢腐蚀的主要因素以及大气中硫化氢主要的采集分析方法三个方面进行简单概述,并对硫化氢环境中服役的钢制设备提出一定的防护措施,能在一定程度上减缓腐蚀的危害,使得材料寿命增加,设备安全运行得到保障,具有一定的意义。

1 硫化氢对钢的腐蚀开裂类型以及对应机理

硫化氢除了导致全面腐蚀外,还可以引起由于渗氢有关的腐蚀失效。一般认为,湿的硫化氢引起的钢材开裂主要有四种类型,氢鼓泡(Hydrogen Blister,HB)、氢致开裂(Hydrogen Induced Cracking,HIC)、应力腐蚀开裂(Sress Corrosion Cracking,SSCC)以及应力导向氢致开裂(Sress Oriented Hydrogen Induced Cracking,SOHIC)。

1.1 氢鼓泡(HB)

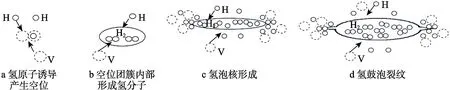

硫化氢腐蚀钢材的过程中,表面产生一定浓度的氢原子,一部分以氢分子形式逸出,而另一部分向钢材内部渗透,在钢材内部的缺陷(如气孔、夹杂、分层等)处聚集,形成氢分子,而氢分子较大,很难从钢组织内部溢出。随着氢分子的累积,使得钢材内部压力升高,当压力增大到一定程度时,局部发生塑性变形,形成表面层下的平行于钢材表面的鼓泡,称为氢鼓泡。氢鼓泡主要和材料中的缺陷相关[3]。Ren等[6]通过研究氢鼓泡在金属内部形成过程对其机理进行解释(见图1)。图1a表示氢鼓泡的机理是氢原子在金属内诱导了大量的空位,大量的空位和氢原子聚集成氢空位团簇,内部的氢原子成为稳定簇的氢分子(图1b)。随着空位和氢原子的进入,内部压力增大,在氢团簇键能和氢分子压力的共同作用下,超富集空位向团簇扩散,也就是氢泡核,通过与空位结合而不断生长(图1c)。当长到临界尺寸时,应力集中,此时,内部应力与氢原子结合力相当,而氢原子的结合力受氢分子影响而减小,内部压力变化,产生裂纹(图1d)。氢鼓泡的机理与氢致开裂机理相同[7],区别在于氢鼓泡发生在试样表面,而氢致开裂发生在试样内部,涉及机理方程见氢致开裂型机理。

图1 氢鼓泡在金属内部形成过程Fig.1 Formation of hydrogen bubbles inside the metal: hydrogen atoms induce the formation of vacancies,b) hydrogen molecules form in the vacant clusters, c) formation of hydrogen nucleate, d) formation of hydrogen bubbling crack

1.2 氢致开裂(HIC)

酸性环境中因渗透腐蚀生成的 H原子使钢材内部产生的裂纹称为氢致开裂。如果在湿硫化氢环境中的材料处于无应力或不具备拉应力状态,且氢分子的压力超过材料的起裂条件,就会造成裂纹的扩展。当H原子进入钢内部深处时,在夹杂物和偏析带附近就会形成台阶状的裂纹,平行于材料的表面,此时形成的裂纹就是氢致开裂(HIC)。

氢致开裂机理争议较大,几种主要理论有:氢压理论、弱键理论、氢降低表面能理论、氢促进局部塑性变形导致脆断理论以及氢致开裂综合机理,其中氢压理论较为被大众接受。氢压理论认为钢材在硫化氢水溶液中发生电化学反应,阴极反应生成活性很强的H原子向钢中渗透,扩散进入钢材内部,在非金属夹杂物处集聚,并形成氢分子。随着氢分子数量的增加,其内部的压力不断增高,最后导致夹杂物尖端产生鼓泡。氢鼓泡的发生并不需外加应力(如载荷应力、残余应力)。在钢材的内部发生氢鼓泡区域,当氢压力继续增高,并在这些部位富集时,溶解于晶格中,引起内部变形。随着形变增大,不同层面上相邻的氢鼓泡裂纹相互连接,形成阶梯状特征的内部裂纹,随着氢原子的不断渗透,内部压力不断增高,直至断裂。

氢致开裂(HIC)发生以下三个步骤。1)氢原子在钢表面形成和从表面进入钢材内部;2)氢原子在钢基体中扩散;3)氢原子在缺陷处富集,内部压力增加,从而导致裂纹萌生和扩展。

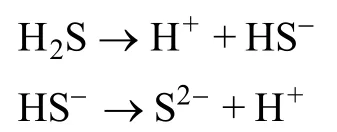

硫化氢在水中易发生电离,方程如下:

氢致开裂主要是由于金属内部渗氢而引起的氢脆开裂,机理如下:

1.3 硫化氢应力腐蚀开裂(SSCC)

应力腐蚀开裂主要分为两种:氢致开裂型和阳极溶解型。

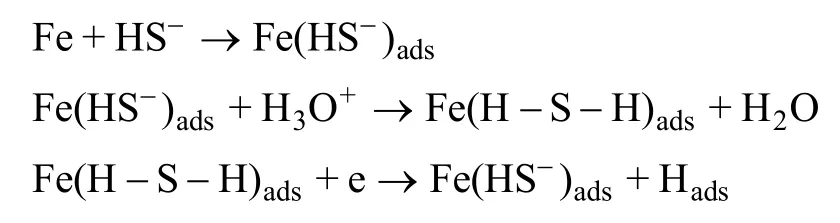

钢材在硫化氢环境下的腐蚀行为及腐蚀机理研究较为广泛。大多数人认为硫化氢对不锈钢腐蚀引起的应力腐蚀开裂属于氢脆型[8],这种应力腐蚀主要是由于阳极析出的氢原子在硫离子的毒化下渗透进入金属材料内部,并在某些部位富集,溶解于晶格中,引起内部变形,随着形变增大,裂纹产生,在外加应力或内部残余应力的作用下,裂纹扩展,直至断裂,机理同氢致腐蚀机理。介质中的 HS−和 S2−化学脱附和电化学脱附均受到抑制,引起氢脆,也可能导致阳极溶解型应力腐蚀开裂[9],此种类型的阴极反应是吸氧反应,或者虽然是析氢反应,但进入试样的氢低于氢致开裂的临界值,金属材料在腐蚀介质中形成一层表层钝化膜,应力能使钝化膜发生局部破裂,造成局部区域露出无膜保护的金属。裸露的金属相对于钝化膜未破的部位作为阳极,发生溶解反应,重新露出的金属在溶液中会发生再次钝化,形成新的钝化膜,溶解(裂纹扩展)过程就会停止,已经溶解的区域由于存在应力集中现象,因而会导致该处的钝化膜再一次破裂,又顺势发生溶解。这种钝化膜破裂—金属溶解—再钝化过程的循环往复,导致了应力腐蚀裂纹的形核与扩展。反应式如下:

1.4 应力导向氢致开裂(SOHIC)

应力导向氢致开裂是沿着厚度方向的一系列氢致开裂裂纹组成的,其扩展方向与外加应力或残余应力垂直[4-5]。主要发生在高应力集中区域。应力导向氢致开裂,机理较为复杂,起初被认为是硫化物应力开裂的另一种形式,但也有人认为是氢致开裂的特殊类型[4]。后来有研究者发现,应力导向氢致开裂既有氢致开裂特征,又有硫化物应力腐蚀开裂特征,认为其机理是氢致开裂与硫化物应力腐蚀开裂的结合[10]。

2 影响硫化氢腐蚀的主要因素

2.1 湿度

研究发现,影响硫化氢腐蚀的首要因素为湿度。干燥环境下,硫化氢对钢材腐蚀效果不明显[11];而湿润环境中,硫化氢在水中易电离,增大了水的导电性和酸性,促进电化学腐蚀发生[12]。刘庆刚等[13]采样中心裂纹板及电阻测试片,研究硫化氢浓度对 X60腐蚀疲劳裂纹扩展速率影响时发现,硫化氢在水溶液中比在空气中引起裂纹扩展速率快。且空气中湿度越大,发生应力腐蚀可能性越大[14]。

2.2 温度

温度也是影响硫化氢腐蚀的重要因素[15],主要是由于温度升高,电解质中的极化电阻变小,腐蚀电流密度上升,腐蚀加剧[16]。张清等[17]研究不同温度下钢在H2S体系中的腐蚀速率,结果表明,随着温度的升高,腐蚀速率呈先增后减的趋势,主要是因为温度影响不锈钢应力腐蚀敏感性,温度升高,分子活性增强,扩散加快,但同时硫化氢、氧气等溶解度降低,导致其腐蚀呈先增后减的趋势。另外对钢材而言,温度影响其组织成分,不同组织成分对硫化氢敏感度不同。如肖蒙等[18]研究发现,不同焊接热对硫化氢腐蚀影响较大,焊接热输入增大,晶粒有增大趋势;温度不同,不锈钢组织成分也不同,温度升高,应力腐蚀敏感度增大,但当温度升高至产生针状铁素体,应力腐蚀敏感度得到缓解。张杰等[19]利用高温高压设备研究低硫化氢、高二氧化碳条件下双相不锈钢的应力腐蚀敏感性发现,该环境下不锈钢发生开裂类型为氢脆型应力腐蚀开裂,且温度对应力开裂具有明显的影响,中温(100 ℃)易发生氢脆型应力腐蚀开裂,而高温使得双相不锈钢局部敏感性增加,氢脆缓解。此处二氧化碳对硫化氢腐蚀也具有促进作用。

2.3 pH

pH对硫化氢的腐蚀也具有较大影响,研究表明当pH较低时,氢原子扩散速率较快,促进金属腐蚀;而pH较高时,氢原子浓度较低,扩散速率变慢,腐蚀也相对减小[20]。另外,有人认为pH可以影响硫化氢腐蚀类型。pH≤6时,金属易发生硫化物应力腐蚀;而当pH>9时,金属较少发生硫化物应力腐蚀。主要是由于pH处于酸性范围时,溶液中主要是H2S,产生的腐蚀产物对金属无保护性;而当pH处于碱性范围时,溶液中以 S2−为主,生成的腐蚀产物对金属有保护作用;pH在中性范围时,溶液中主要是 HS−。不同物质对氢渗透促进效果次序为:H2S>HS−>S2−,而氢渗透影响着硫化氢腐蚀机理[21]。

2.4 其他腐蚀性介质

研究发现,含有其他腐蚀性介质,如氯离子、二氧化碳、二氧化硫时,能促进硫化氢的腐蚀效果,增加钢材应力腐蚀开裂的可能性。张耀丰等[22]利用电化学方法以及慢应变速率拉伸试验研究了 304不锈钢在饱和硫化氢以及含氯离子的饱和硫化氢溶液中的腐蚀行为,发现氯离子能降低不锈钢抗H2S应力腐蚀的能力。此外,304不锈钢在饱和硫化氢溶液中不具有应力腐蚀开裂敏感性,而当含有氯离子时,则具有明显的应力腐蚀敏感性。赵亚楠等[23]利用慢应变速率拉伸试验研究了 304不锈钢在不同含量硫化氢和氯离子以及二氧化碳中的应力腐蚀开裂敏感性,发现多种腐蚀介质可使不锈钢具有较高的应力腐蚀开裂倾向,应力腐蚀敏感性随硫化氢浓度升高而增大,另外二氧化碳含量增大,应力腐蚀敏感性也具有增大趋势。

2.5 硫化氢接触时间

研究表明,当硫化氢浓度一定时,钢材与硫化氢接触时间越久,腐蚀越严重[9]。南海娟等[15]研究了几种金属在高温硫化氢气氛中的腐蚀行为,结果发现金属与硫化氢接触时间也是影响腐蚀的重要因素,接触时间越长,金属的腐蚀越严重。陈延强等[24]研究发现,预腐蚀时间增加,材料失重明显增加,疲劳寿命明显减小。

2.6 硫化氢浓度

环境中硫化氢浓度也是极为重要的腐蚀影响因素。研究发现,硫化氢浓度越高,钢材脆断特征越明显,应力腐蚀敏感性越大[2,25]。刘文会等[16]利用电化学的方法,研究了不同浓度硫化氢对碳钢的腐蚀影响,表明硫化氢浓度增加,腐蚀电流密度增大,碳钢腐蚀加剧。郝文魁等[26]用电化学技术结合慢应变速率拉伸实验,研究了35CrMo钢在含有不同浓度H2S溶液中的腐蚀行为,结果表明,H2S浓度升高,SCC敏感性增加,且浓度较高时促进电化学反应速率。荣冬松等[27]研究了钢异质焊接接头在硫化氢环境中的性能情况,表明其性能随硫化氢浓度提高而下降。司马靓明[30]研究不锈钢三通开裂的原因是由于硫化氢浓度增大,使介质腐蚀性增大,另外氯离子存在使得点蚀坑发生,成为诱发裂纹的起源,两者共同作用导致不锈钢三通开裂。

3 防护措施

湿硫化氢对钢材危害极大,因此对钢材设备建议的防护措施如下。

3.1 控制温度、湿度

由于温度、湿度对硫化氢腐蚀影响较大,因此首要措施是控制环境中的温湿度。常用的除湿方式,比如使用除湿机,可有效、持久保持室内干燥,一些密闭空间也可使用除湿盒、除湿袋等,尽可能保持环境干燥,因为干燥的环境减小了金属设备发生电化学腐蚀的可能性[29]。合理控制环境温度,因为温度越高,分子活性越高,而设备在运行过程中也会释放出热量,加速腐蚀反应速率,因此需要使环境中运行的设备具有较好的散热系统,环境通风,或有专门的利于设备散热的体系,减缓腐蚀发生的速率。

3.2 优化材料选择和结构设计

首先,选择材料时尽可能选择分组均匀、晶粒细密且缺陷少的,因为腐蚀易发生在缺陷处,材料断裂失效也是从杂质或缺陷处萌生的。其次,保证材料性能的同时,选择最佳组分的材料。如一般材料强度或硬度越高的金属,其韧性相对较差,容易发生脆断开裂,如含Mn较高的钢材一般都具有较好的强度和硬度,但在外力下易脆断,另外 Mn与硫化氢的产物MnS对SSCC/HIC以及SOHIC均十分敏感。研究发现,当Mn质量分数超过1.3%时,钢材对HIC敏感度急剧增加,同时,在钢材加工中,Mn易发生偏析,形成富Mn区,这些部位极易出现SSCC。因此在硫化氢环境中尽可能选择 Mn含量适当的钢材,既保证其强度性能,又避免 SSCC、HIC等的发生[30]。此外可以直接选用耐硫化氢腐蚀的材料,如董晓明等[31]研究耐硫化氢腐蚀钢在硫化氢介质中的腐蚀行为,结果表明具有抗硫化氢腐蚀的不锈钢与硫化氢生成腐蚀膜后,腐蚀膜能阻挡基体金属与硫化氢的进一步腐蚀,降低氢原子渗透量,进而提高钢材耐硫化氢腐蚀的能力。

另外结构设计也极为重要,尽量避免应力集中,比如死角、缝隙、接头等部位,一些转角处尽可能设计圆滑。

3.3 表面处理技术

1)涂刷涂料。非金属覆盖层涂漆是最常见、最直观的一种防腐蚀方法,如一些外部裸露部位,可涂刷涂料,避免钢材表面与环境中空气直接接触,从而达到防腐防锈的效果。为达到良好的防腐目的,除对漆本身的性能有严格要求外,还得对涂漆对象的材质、形状、表面状态及使用条件等充分了解。例如对使用过的材料涂耐硫化氢漆前,首先要对其表面进行除锈、清污等处理,因为表面存在锈蚀、油渍等杂质时,漆层不能与保护体建立良好的粘附,从而防腐涂料不能发挥最佳的保护性能。

2)镀耐硫化氢腐蚀镀层。选择合适的表面处理技术能够延长材料的使用寿命,就表面处理方式而言,金属覆盖层是较好的选择,包括电镀、化学镀和热喷涂等。表面处理技术一种是可以达到物理或化学防护效果的方法,如选择镀更耐腐蚀的金属(金、铂、锡等)阻止腐蚀介质与基体接触而腐蚀,该方法对镀层质量要求较高,必须制备完整的膜层,因为镀层有缺陷时,反而会加快金属基体腐蚀。或镀上一层更活泼但更适合环境的金属,如锌,在环境中腐蚀后生成一层致密的保护层,继续保护金属不被腐蚀,且即使镀层破损失效,也可以形成微电池,继续保护基体。另外,必须对金属零件表面进行仔细的预处理,才能使镀层结合牢固、均匀,起到防腐作用。

3.4 气相防锈技术

对于密闭环境,且其内部不适合涂镀时,可采用气相防锈技术来达到防腐效果。该技术是一种利用在常温下能自动挥发出缓蚀性气体,在金属表面形成一层致密的保护膜,阻止腐蚀性介质直接与金属表面接触而防腐的方法。由于缓蚀性分子是气体,渗透性较强,不管金属制品结构多么复杂,均可以进行防护[32]。另外气相防锈技术结合除湿效果更佳。

3.5 加设通风管道或空气净化

通风不仅能阻止污染物累积,还能达到良好的散热效果,对硫化氢含量较高,其他方法保护效果不佳时,可采用通风管道等设备,加强通风。但是,这种方式带来的问题是向外排风的同时新的有害气体又从不同的方向流向室内,这样循环往复,周而复始,室内的空气并没有得到改善,反而使设备加速腐蚀。因此,在腐蚀比较严重的室内采用正压通风的方式,即从室外高处引入较新鲜的空气进入环境中,另外需对门窗等孔洞缝隙做封堵处理,在室内形成相对稳定的正压,阻止室外腐蚀性气体进入。极端环境下也可加设空气净化整体防护措施,使所在环境的空气通过进行有效除湿和空气净化过滤后引入。

4 结论

硫化氢对金属造成的腐蚀主要有四种类型:氢鼓泡、氢致开裂、硫化物应力腐蚀开裂以及应力导向氢致开裂,而机理主要与氢渗透相关。影响硫化氢腐蚀的主要因素有温度、湿度、pH、硫化氢浓度和其他腐蚀性介质等。结合腐蚀机理与影响因素可对硫化氢环境中服役的钢质设备提出防护措施,如在金属使用环境中尽可能控制温度、湿度,保持干燥环境可以极大地阻止硫化氢引起的腐蚀。另外,选材上尽可能选择抗硫化氢腐蚀的材料,选择处理工艺时,减少内部缺陷以及内部应力等问题残留。对裸露在外部的金属可在表面喷涂涂镀层,密闭空间可以采取控制温湿度,加气相防锈剂技术等。当在硫化氢浓度较大且其他防护方法不佳的场所,可加强通风或引入空气净化设备。这些措施能在一定程度上减缓腐蚀的危害,使得材料寿命增加,设备安全运行得到保障。