铁路货车状态修车轮踏面损伤非接触检测研究

刘瑞军 赵永钢 马宏伟

摘要:针对轮轴检修车间多种轮轴检测设备部分检测环节的手动行为,进行传感器部件安装方法的自动化改造,降低检测设备的人工参与环节,提高设备的自动化程度。提高检测效率。

Abstract: In view of the fact that manual inspection is adopted in the wheel dimension inspection process of the axle overhaul workshop, the automatic transformation of the installation method of the sensor components is carried out to reduce the manual participation in the measurement process and improve the automation degree of the maintenance process and improve detection efficiency.

关键词:轮轴;检修;自动化;机械手

Key words: axle;overhaul;automation;mechanical arm

0 引言

铁路被公认为是国民经济的大动脉,是一个国家工业化水平和基础设施建设水平的重要衡量指标之一,而铁路货运则是经济社会发展的重要推助器。随着国民经济发展需求不断增长和科学技术的不断进步,铁路货运车辆运输速度和载重量也相应的不断提升,其带来的安全隐患也必将随之加大。在铁路货车运行过程中,其荷载全部由轮对承载,因此,有效的检测排查轮对踏面擦伤是保障货车安全运行的必要条件之一[1]。

1 国内外现状

对货车轮对踏面的检测,检测比较早的国家有德国、瑞典、美国、日本、俄罗斯等。近年来我国在这方面也越来越重视,对其研究取得了很大的进步。在20世纪80年代末,日本利用光电检测法研制的轮对自动检测装置能够获得车轮踏面的磨耗量。德国的弗朗霍菲研究所最初剔除电磁超声检测法,并且该研究已经研制出用于轮对表面缺陷动态检测装置的成熟产品:AUROPA系统。美国也利用该技术开发除了轮对踏面损伤动态检测的相关产品[2]。目前国内应用比较多的是静态检测法,还有些是人工检测,自动化程度低,人力成本大。因此,针对货车轮对检入,对车轮踏面擦伤非接触检测进行深入研究具有重要意义[4][8]。

当前,铁路设备维修工作根据时间段的不同可以分为三种,分别是预防性维修、状态监控检修和事后维修。预防性维修是定期对设备进行预防性检查,从而确定设备中的状态;状态监控检修指的是采用一定的故障检测技术和设备对设备是否存在故障进行监测和维修;事后维修指的是设备已经出现了一定的故障后采取的维修措施。本文采用了激光三角法,实现对轮对踏面损伤的非接触的检测,并期望将该系统应用到铁路货车状态修的监测环节,能够更加有效、准确的保证轮对踏面磨损的检测精度,对推动铁路货车轮对状态修检测的实现具有一定的现实意义。

2 系统组成及主要功能

轮对在线检测系统主要包含六个组成部分:车轮尺寸测量激光位移传感器、车轴尺寸测量激光位移传感器、激光传感器阵列结构基座、车轮转动匀速驱动装置、激光位移传感器阵列控制系统、车轮尺寸采集测量软件。激光位移传感器阵列控制系统与车轮尺寸采集测量软件采用socket通信的方式,激光位移传感器阵列控制系统负责发送指令,车轮采集测量软件主要负责同步采集轮对踏面数据和计算轮对踏面尺寸、磨损等参数并给予通信应答,在车轮采集测量软件进行传感器数据采集的同时,不进行其他通信指令的执行。

2.1 車轮踏面测量激光位移传感器

通过标定装置,对轮对踏面测量激光位移传感器进行标定,得到左外侧和左内侧、右外侧和右内侧所在坐标系的空间变换关系。假设系统标定后得到左外侧激光位移传感器在世界坐标系下在X、Y平面空间的水平夹角分别是α,那么,根据几何关系可以得到新坐标系下的变换关系如下:

x1=x*cosα+y*sinα

同理,其他三个轮对踏面测量激光位移传感器也会有如上相应的关系。

根据轮对各参数测量标准,系统将会自动计算出轮对各关键尺寸。以轮对内侧面为基准找到距内侧面70mm处的踏面基准线和轮径测量基线,踏面基准线至轮缘顶点的距离称为轮缘高度,轮径测量基线向轮缘顶点方向平移10mm与轮缘的交线长称为轮缘宽度。系统能够自动测量轮对各关键尺寸,包括轮缘高度、轮缘厚度、圆周磨耗、垂直磨耗、轮辋厚度等参数。

关于车轮内侧距的计算,依据系统标定角度进行坐标系转后,会得到两个坐标系在水平方向的偏移量。依据水平方向的偏移量Δx和标定物的绝对长度l,得到车轮内侧距的计算公式如下:

L=Δx+l

针对直径的测量,系统标定过程中,会获知车轴尺寸测量激光位移传感器所在坐标系与左侧轮对踏面测量激光位移传感器坐标系和右侧轮对踏面测量激光位移传感器坐标系在垂直方向的偏移量Δy1和Δy2。在实际测量中,根据车轴尺寸测量激光位移传感器的采集数据,利用Doolittle直接分解算法,准确的得到轴心位移坐标(x,y),进而计算得到左侧和右侧车轮直径的计算公式如下:

D1=2*(maxY1-y-Δy1)

D2=2*(maxY2-y-Δy2)

其中maxY1和maxY2分别是左侧轮对踏面曲线最高点的纵坐标以及右侧轮对踏面曲线最高点的纵坐标。

由于收入回来的车轮存在不同程度的磨损,因此车轮轮对尺寸测量系统采取分别对轮对不同位置进行采样分析,最终得到可供参考的三组有效数据来供现场测量人员进行参考。

2.2 激光传感器阵列结构基座

水平固定架为激光传感器阵列结构基座的示意图,该机构基座主要是为了固定车轮尺寸测量激光位移传感器和车轴尺寸测量激光位移传感器。与此同时,还将保证车轮内侧尺寸测量激光位移传感器和车轮外侧尺寸测量激光位移传感所打出的激光线条在踏面重合,从而通过上述算法得到有效的轮对踏面测量曲线。当两个二维激光位移传感器对准同一个剖面照射铁轨时,由于2段激光投射线有相互干渉,因此采用两种不同颜色的光,一个为红光,一个为蓝光。

激光位移传感器能够利用激光的高方向性、高单色性和高亮度等特点可实现无接触远距离测量。激光位移传感器就是利用激光的这些优点制成的新型测量仪表,它的出现,使位移测量的精度、可靠性得到极大的提高,也为非接触位移测量提供了有效的测量方法[7]。

激光位移传感器的操作主要是基于光学三角测量原理。半导体激光器的辐射是由一条直线上的光源投射到透镜上形成的对象。从物体上散射的光被镜头收集起来,并定向到二维空间CMOS图像传感器。分析了所形成的物体轮廓图像FPGA和信号处理器,用于计算到目标的距离(z坐标)沿着物体上激光线的集合的每个点(x坐标)。

2.3 车轮转动匀速驱动装置

车轮转动匀速驱动装置是整个系统中必不可少的一部分,它主要是用来驱动车轮低速、匀速转动,进而可以均匀采集车轮踏面的数据样本,为后续轮对踏面损伤检测提供有效的数据集合。

轮对驱动系统位于车轮下方的车轮内侧,由驱动尼龙轮、横向气缸推杆、低速液压马达构成。其作用是为车轮提供转动扭力。动作时气缸伸长,将尼龙轮推向车轮内侧,保证驱动尼龙轮与轮缘内侧紧密接触,液压马达启动后通过尼龙轮驱动车轮转动。该装置的作用是转动车轮,调整轮轴端盖可以周期性匀速通过激光位移传感器的探测区域。对不同故障类型和故障部位的轴承进行不同载荷和转速的组合试验,发现单一转速无法有效激发全部故障样本的故障特征。当载荷为24.5kN、转速为250r/min和450r/min组。

2.4 激光位移传感器阵列控制系统

激光位移传感器阵列控制系统主要有两个作用。第一,用来保证轮对测量激光位移传感器和车轴测量激光位移传感器同步运行和工作。进而来保证车轮尺寸测量系统可以有效的采集到轮对踏面数据和车轴测量数据,最终获得准确的轮对尺寸测量数据。第二,激光传感器阵列控制系统还将间接的控制车轮匀速驱动装置正常工作,来保证车轮匀速、低速运转,此时来完成轮对踏面多角度的采集和轮对踏面全圆周的采集,从而为轮对踏面磨损算法提供有效的、全面的数据支撑。

2.5 系统控制软件

系统控制软件主要是分为两个部分:一是同步控制采集部分,同步控制采集主要是对车轮外侧踏面曲线和车轮内侧踏面曲线的同步采集控制。二是算法部分。其中算法部分包含轮对尺寸計算和轮对踏面磨损算法。最终将得到轮对尺寸测量数据和踏面磨损区域信息以报文形式发送给远端上位机,以方便现场工作人员查看、分析和核对。此外,整个测量系统具有对数据进行存储、统计、历史数据查询功能、对检测数据提供报表、绘制历史曲线趋势图,并进行实时的显示、打印。

2.6 踏面磨损算法

近十几年来研究人员提出了许多方法用于检测与跟踪序列图像中的运动目标,其中绝大多数方法都假设用于获取序列图像的摄像机是静止的,而大多数实际情况也满足这一假设。目前常用的运动目标检测方法有:帧差法、背景差法、块匹配法、光流法和运动能量法等。甚至有的将一些优秀的算法(如小波变换或者遗传算法等方法)应用到检测与跟踪序列图像中的运动目标,但是由于受到计算机运算和鲁棒性方便的影响,性能总是不太理想,若没有特定的硬件支持一般很难满足实时处理的要求,在实时监控系统中人们更热衷于使用帧差法及背景差法来获得期望的结果[5]。本文利用了背景差算法的原理,找到当前帧数据与标准帧数据之间的差异,然后将所有帧之间的差异性,进行统计分析或者聚类分析,最终得到每个独立的磨损区域,进而计算出磨损区域的大小信息等。

由上述内容可知,车轮转动匀速驱动装置将车轮进行驱动,保证其低速、匀速转动,此时,车轮尺寸采集测量软件开始采集车轮踏面测量激光位移传感器的数据,经过现场调试,在保证一定低速、匀速转动速率的情况下,需要采集3500帧数据,能够保证数据覆盖到整个车轮踏面区域。并且算法能够满足实时性要求。踏面磨损算法流程主要分为三个部分。

第一步:目的是获得没有异常数据跳动的一帧数据作为标准帧。其主要思想是利用二阶导数代表该组数据斜率的变化情况。

第二步:差分法。差分法的主要思想是在获得标准帧以后,将整个轮对踏面采集到的3500帧数据依次对标准帧做减法。并且设定相应的所关心的磨损深度和磨损宽度的阈值。把符合条件的数据点筛选出来。

第三步:划分磨损区域。主要是利用聚类分析[3]的方法把一个数据集分割成不同的类或者簇,使得同一个簇内的数据对象的相似性尽可能大,同时不在同一个簇中数据的差异性也尽可能大,达到同一类的数据尽可能聚集到一起,不同数据尽量分离[6],最终得到每一个小的磨损区域。算法步骤如下:

①将步骤2得到的数据,依据帧号的连续性可以得到在帧方向的分割区域。

②聚类分析:首先要利用数据本身之间的距离来将数据集进行分割,来得到帧序列方向的磨损区域。然后对每一个帧序列方向的磨损区域再次以距离作为判断标准,进行二次聚类分析。最终得到若干个磨损的小区域依次为area1,area2,area3……

③计算每个磨损区域的深度和宽度以及面积和体积。宽度、面积、体积算法。依次遍历每个磨损区域的数据点,找到数据点集中最远的两个点,其距离即为最大磨损宽度。对每个磨损区域中所有数据点进行遍历,绝对值最大的点detaY,即为磨损的深度DeepY。根据离散数学中求导思想获得磨损区域面积以及体积。如下所示:

Area=Area+detaX*detaZ

Vol=Vol+deta_Area*Deep(i)(j)

注释:detaZ=两帧之间的实际距离(mm),根据车轮直径可以获知车轮圆周长度,再利用车轮转动速率,可以得到两帧数据之间的实际距离。

3 研究结果与实现意义

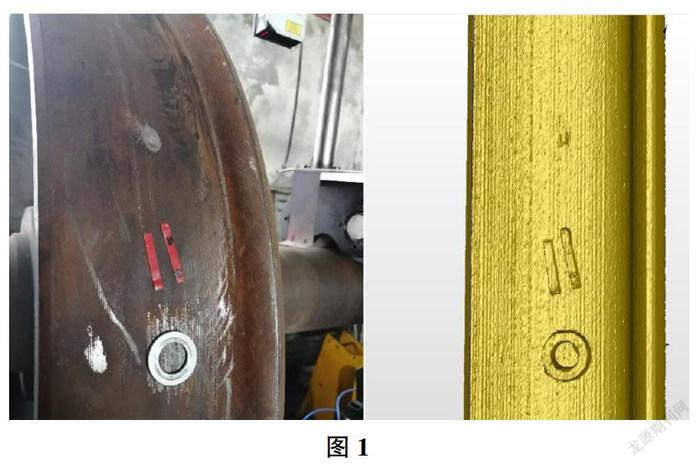

如图1所示,左侧为在现场制造出来的磨损,右侧为实际采集数据进行三维转换后得到的擦伤示意图。可以看到,通过连续采集整个车轮踏面的数据点,可以准确获得车轮踏面磨损的形状、大小。

经过上述计算得到擦伤的报文信息如表1,和实际人工测量结果比较接近,误差精度在:-0.5mm~0.5mm之间。

本文提出了一种基于轮对踏面擦伤检测的新算法,根据现场测量数据和最终的三维重构图像可知,基于上述的帧差法进行轮对踏面磨损的定位和计算能够准确的得到踏面磨损信息。

并且算法复杂度能够满足实时性要求,能够准确的给出磨损区域的深度、面积、体积等有效信息,因此、能够有效的辅助现场的测量人员进行轮对踏面磨损的检测并找到相应磨损的位置。与此同时,整个工况的安装有别于已有的铁轨两侧式的安装方法,能够有效的降低安装难度,经过长期测试,测量系统能够稳定、准确的运行。因此,将该系统应用到铁輪货车车轮磨损状态修的监测环节中,实现对其进行故障检测,能够有效的提高维修的效率,保证维修质量,对实现铁路货车车轮磨损的状态修检测实现具有一定的推动作用和现实意义。

参考文献:

[1]赵长波,陈雷.铁路货车安全监测与应用概论[M].北京:中国铁道出版社,2010.

[2]张渝,王黎.国内外车轮踏面损伤检测技术综述[J].机车车辆工艺,2002(1):1-4.

[3]聚类分析及其应用研究[D].电子科技大学,2010.

[4]杨凯.车轮踏面擦伤检测系统的研究[D].西南交通大学,2005.

[5]陈玮,薛琴,魏胜利,等.差影算法在轮对踏面磨耗检测中的应用[J].自动化技术与应用,2007,26(6):74-76.

[6]敬人可,李建增,周海林.聚类分析在缺陷分类中的应用[J].国外电子测量技术,2012,31(10):55-58.

[7]朱万彬.激光位移传感器在物体表面形状测量中的应用[J].光机电信息,2010,27(10).

[8]高向东,徐晓东,高宇,等.基于激光传感的轮对踏面擦伤及剥离检测[J].机械工程学报,2003,39(9):139-141.

作者简介:刘瑞军(1987-),男,陕西榆林人,本科,工程师,研究方向为车辆工程。