等离子熔覆技术再制造在轴类零件修复中的探索

李莉

摘要:文章结合石油钻井设备的修理工艺,介绍了长庆钻井总公司装备公司通过开发、应用等离子覆技术,提高石油钻井设备的完好性、可靠性,指出该技术对解决石油钻井设备故障的重要意义。

关键词:等离子;熔覆;机械维修

0 引言

近几年石油钻井工业采用工厂化大生产模式,钻井速度进一步提升,对设备的可靠性、安全性、完好性提出了更高的要求。因此,不断提高石油钻井设备的使用可靠性一直是我们装备公司设备修理与维护的根本要求。另一方面,众多材料供配企业为了提高市场竞争力,降低生产和管理成本,軸类等非常规零配件常常没有现货供应。一旦钻井队发生设备故障,由于缺少配件或者配件组织供应缓慢,问题将无法得到及时解决,对保障一线钻井生产造成了很大影响。再次,装备公司银川石油机械修造厂在这几年的设备大修理中,已经证实了镶套修复工艺对于目前的钻井设备使用工况已不适用。因此,等离子熔覆技术再制造钻井设备轴类等零配件的技术对于石油钻井设备的修理维护有着极其关键重要的意义。

1 轴类零件等离子熔覆修复技术应用的目的

在钻井设备修理中,轴类零件的磨损是最常见的。通常,在轴颈磨损超过0.5mm后,传统的修复工艺就不能满足再次修复使用,往往只能报废更换新轴,造成修理单位成本一直居高不下。但报废的轴类零件机械性能良好,如果通过增材修复后完全能够满足设备的使用要求。

等离子熔覆是一种先进的涂层技术,其与母材的熔覆性、增材后的加工性良好,适宜于轴类表面磨损后增材修复。为降低修理成本、提高设备修理单位效益,研究推广应用轴类等离子熔覆再制造技术、提高轴类零件使用寿命、降低修理成本是很好的途径。

1.1 钻井设备修理中轴类零件的修复现状

在钻井设备修理中,传统的轴类零件的修复主要采取两种工艺措施:粘胶修复和打样冲眼修复,修复范围不超过0.5mm。通常采用的修复工艺是手工打磨。

1.2 轴类零件等离子熔覆粉末的选型

钻井设备的轴类,其材质主要有35CrMo和45#调质,轴表面硬度一般在HRC35-55之间。因此,在等离子熔覆时,焊粉材质选择非常重要。选择焊粉时们主要依据以下原则:

①焊粉材质与母材相同或性能接近。

②焊粉的熔点低,自熔性、浸润性好,涂层的成型美观、无缺陷。

③焊粉有良好的流动性,颗粒成型为球状,大小均匀。

④焊粉有较高的抗开裂能力和较小的收缩线性。

⑤子熔覆一般多用于零件的磨损修理,所以还要求熔覆层有较高的硬度和耐磨性。

此外,在焊粉的选用上,还要考虑加工车床的切削能力等因素。

经过对大量合金粉末的试验和筛选,镍基自熔性合金粉末中熔覆后的硬度太高达到HRC60,难以切削,不建议在轴类零件修复时采用。铁基合金粉末在熔覆时与母材的融合性很好,根据不同的轴表面硬度可以选择不同组分焊粉,其硬度在轴硬度范围内,选加工性较好,加工后表面光洁度完全达到技术要求,效果良好。

因此,在钻井设备轴类零件的等离子熔覆再制造中,选择铁基合金焊粉。

2 轴类零件等离子熔覆再制造应用实例

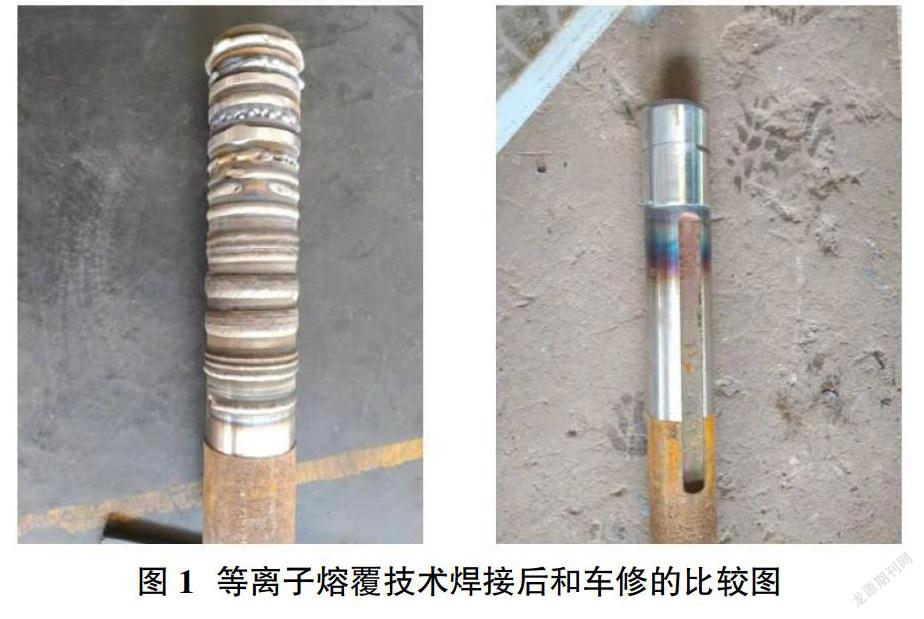

对JC-32绞车刹把轴的修复。该轴长1790mm、直径60mm,材质45#调质处理。以前采用焊修配合孔位置等工艺进行修复,修复周期长,修复工序较多。该刹把轴修复前的情况是:主动拐部位大面积磨损,比标准尺寸小1mm。经分析,决定采用牌号JG-1的铁基粉末对其磨损表面进行等离子熔覆。根据熔覆部位直径,设定车床的主轴S轴的转速15r/min、等离子焊机的电流设定为90A。等离子气流量调整在1.2L/min。等离子熔覆后,该刹把轴熔覆表面成型均匀,表面硬度检测为HRC25,效果良好。(图1)

3 结束语

等离子熔覆技术的基本特点是覆层平整、稀释率低、与母材的冶金结合强度高。低稀释率有利于保证熔覆层的成分和性能,而覆层的表面均匀性将使后续加工量大大降低,也因此降低了后续加工成本。熔覆过程中工件温度小、变形量小,对工件原有性能影响小,因而能大大满足轴类修复的需要,实现在较短的时间内恢复工件使用功能的要求,满足了钻井设备“抢修”轴类修复的需求。

在实际应用中发现,等离子熔覆再加工中突出存在的问题是工件发蓝退火的问题。解决此问题的一般途径为:

①从合金成分的设计及辅助工艺条件的改善出发,避免过高温度的产生。

②从修复工艺的角度出发分清楚工件的使用情况,而考虑是否用不同的粉末,分层开展熔覆或结合冷、热喷涂等方法采用复合工艺进行修复。

笔者将结合单位生产实际和技术推广中发现的问题,进一步深入研究,持续改进,最终实现钻井设备修理单位轴类零件的再制造,从而为企业的降本增效提供一条有效途径。

参考文献:

[1]徐滨士.再制造技术与应用[M].北京:化学工业出版社,2014.

[2]董丽虹,郭伟,陈茜.再制造零件无损评价技术与应用[M].黑龙江:哈尔滨工业大学出版社,2014.

[3]杨继明.等离子熔敷制备铁基涂层及性能研究[J].内燃机与配件,2019(09):100-101.