全铝水箱的整体钎焊工艺

沈华明

摘要:介绍了整体钎焊全铝水箱的钎焊零部件工艺参数和一些重要的钎焊過程控制经验,对涉及整体钎焊主要零件配合参数要求进行了描述,提出了全铝水箱的整体钎焊过程中关键控制要求,确保制造出符合质量要求的产品。

关键词:全铝水箱;整体钎焊;工艺技术

0 引言

目前铝水箱分为铝塑式和全铝式两种。铝塑式水箱主要由水箱芯体、塑料水室和橡胶密封垫组成,其核心是水箱芯体。水箱芯体由主片、支撑板、散热管、散热带四部分组成,通过钎焊技术将铝材焊接在一起,再通过机械咬边的方式连接水箱芯体与塑料水室,从而压缩橡胶密封垫达到密封的效果,因塑料水室易裂不能维修且不适用于恶劣的工况,故目前局限于小车及路况好的运输车;全铝式水箱较铝塑式水箱在结构上复杂的多,除了具有相同的水箱芯体部件,其区别之处在于采用了铝拉伸水室(比塑料水室有更好的耐震性能,且容易修补),除了需要将铝拉伸水室与水箱芯体需要进行组焊,在铝拉伸水室上还有加水口、进出水管和放水开关座等零部件需要焊接,因目前采用的焊接方式都采用铝氩弧焊,焊缝的密封性(试漏一次交检合格率)和外观一致性差,产品返工现象普遍,故生产效率比较低。整体钎焊全铝式水箱工艺的研制和技术成熟彻底解决了以上问题。

1 零件工艺要求

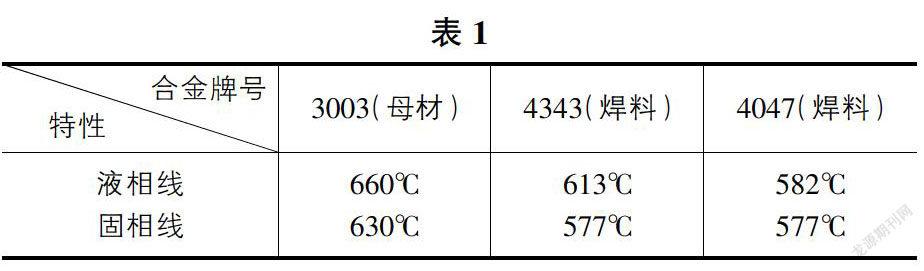

①钎焊的特点是钎焊时只有焊料熔化而母材保持固态,这就要求焊料的熔点低于母材的熔点,铝钎焊各材料特性见具体表1。

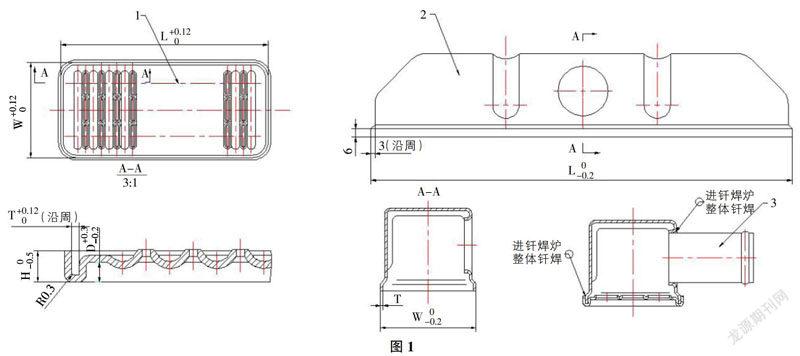

而钎焊的过程是熔化的焊料通过毛细管作用被拉至焊缝中,并填满零部件间装配缝隙的过程,而目前铝散热器上应用的零部件间的配合间隙控制在0.05~0.15mm之间。所以将原先氩弧焊用的水室结构进行改进,将全铝散热器芯子组件中的主片(1)结构进行改进,在主片(1)沿周设计一个宽度为水室(2)壁厚相同,深度为D的沟槽;将全铝散热器水室组件中的水室(2)结构进行改进,在水室(2)和主片(1)连接部分沿周设计一个向外凸出3mm、高度6mm的台阶,这样设计便于保证和主片(1)连接部分尺寸的配合精度,又能增加水室(2)的整体强度而不易变形。将主片(1)的原材料确定为双面带焊料的复合铝板材料,确保水室(2)和主片(1)连接部分双面都能与焊料接触,将水室(2)和主片(1)连接部分的单边间隙控制在0.05mm,从而保证焊料在熔化过程中通过毛细作用能填充满所有缝隙;在水室(2)和进出水管(3)连接部分设计一个冲翻孔,将水室(2)和进出水管(3)连接部分的单边间隙控制在0.05mm,在水室(2)和进出水管(3)连接部分的凹槽内放置一焊料环,从而保证焊料在熔化过程中通过毛细作用能填充满所有缝隙。(图1)

针对以上改进,对主片和水室模具进行重新加工,并将原先主片一道成型改为两道成形,主要目的是将主片沟槽底部的圆角由R1.5减小为R0.3,将主片的沿周翻边翻直;水室一道拉伸切边,改为拉伸、整形、切边3道工序,主要目的是确保主片和水室相互配合的边缘能紧密贴合,同时提高零件精度,利于产品的焊接。

②在主片原材料改成双面带焊料的复合铝板基础上,将主片与散热管焊接处涂刷自己调配的焊剂工艺,更改为在主片内外钎焊面上喷涂德国进口油漆性焊剂,提高各钎焊处的钎焊合格率,同时减少了焊后产品表面覆盖的钎剂结晶,提高产品表面质量。

③对于水室上附带的进出水管、加水口、放水开关座等零件,为防止在炉内钎焊过程中被挡帘绊倒或碰歪斜而影响钎焊质量,在水室与各零件装配后先定位焊,再在焊接处装配上焊料环并刷上德国进口油漆性焊剂,有效保证了各钎焊处的钎焊合格率。

2 工装夹具要求

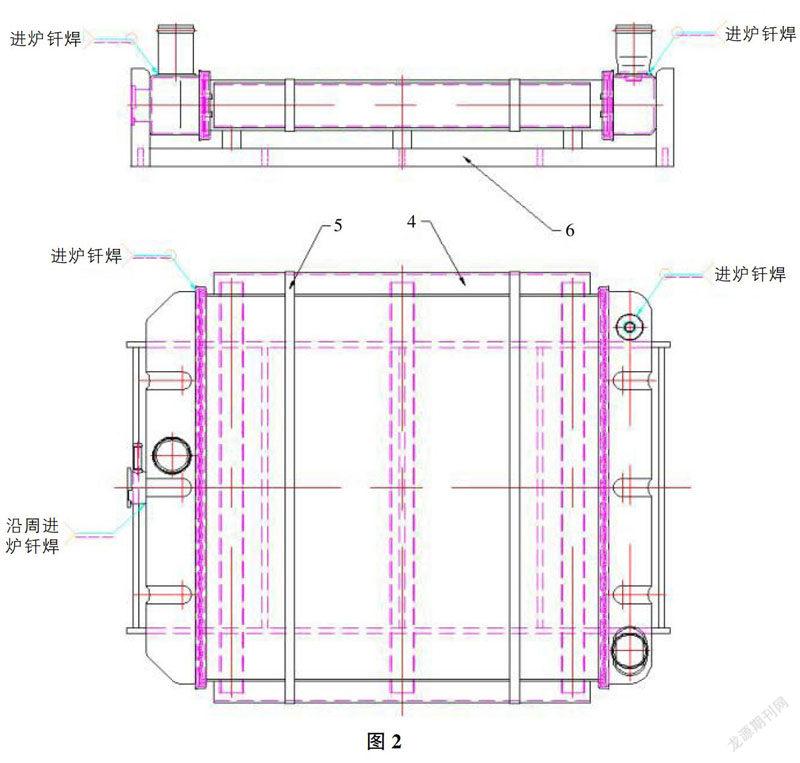

①为了确保芯子组件的各钎焊处的钎焊合格率和表面质量,在芯子两边支撑板处设两个U型支撑条(4),并用铁皮捆扎带(5)将芯子组件芯宽扎紧到工艺尺寸要求,将芯子组件焊剂喷淋段的焊剂浓度调整为6~7%(对照比重值为1.032~1.04),并将工艺过程调整为喷淋焊剂烘干后取下,然后转道与水室进行组装。

②为防止在钎焊过程中,因受重力的作用而导致水室从主片中脱出,将组装完成的全铝散热器装入烘焊夹具(6)内,将芯子组件的芯高、对角线尺寸等调整到技术参数要求范围内,使全铝散热器在焊接过程中不会受挡帘,链条走速等问题造成产品变形等影响。(图2)

3 钎焊过程要求

①对进钎焊炉前的全铝散热器进行烘干,如未干燥彻底,既会影响全铝散热器的焊接质量,也会影响钎焊炉内气氛。故将干燥炉的温度设置在210~230℃之间,烘干的链速可根据各散热器芯子组件大小、厚薄的不同进行设定。

②为确保钎焊炉内的温度均匀和良好气氛,在全铝散热器前面应预先摆放6个大小相近的报废芯体压炉,在每两个报废芯体之间放一个托盘,并在托盘上撒一些焊剂粉沫,使钎焊炉内的钎焊条件达到整体钎焊的要求。

③在连续的氮气保护隧道炉内钎焊是整体钎焊全铝散热器整个生产过程的关键,制定合适的钎焊温度和链条速度是保证钎焊质量的重要环节,钎焊温度太高,链条速度太慢,易造成钎料流失、熔蚀、散热管(带)弯曲变形等缺陷;钎焊温度太低,链条速度太快,产品无法得到必要的钎焊温度,易造成虚焊、泄漏、焊缝不连续等缺陷。根据实物试焊调试,以马弗炉为12m长钎焊炉为例,钎焊温度范围按区域设定在600℃~620℃之间,钎焊的链速可根据各散热器芯子组件大小、厚薄的不同进行设定(以芯厚为56mm的全铝散热器为例,产品在12m长马弗炉内通过的时间控制在18~20分钟即可得到合格的整体钎焊全铝散热器)。

4 结束语

总之,在低成本设计的前提下,对主片和水室的结构进行改进,使其能达到整体钎焊技术要求,从而使主片、水室和进出水管焊接处的合格率大幅提高,从原采用手工氩弧焊的一次试漏合格率30%左右大幅提升到现在的98%以上,同时也增加了主片、水室和进出水管焊接处的强度,增加了全铝散热器的使用寿命。因减少了焊接工序和焊接材料的节省,以图示产品为例,每台产品比氩弧焊方式焊接的可降低制造成本5~8%左右,该项钎焊工艺有广泛的推广前景。

参考文献:

[1]顾海云.Nocolok铝钎焊散热器新技术[J].机械工人:热加工,2006.

[2]吴忠奎.汽车散热器材料应用分析[J].科技向导,2013.

[3]杨德强.汽车散热器钎焊工艺分析[J].内燃机与配件,2017(021):62.