高精度内孔加工粗糙度问题分析及改善

陈广

摘要:针对内孔粗糙度要求较高、参数较多等问题,开展珩磨孔粗糙度研究,经过学习与现场对不同参数的试验,通过加工参数和刀具粒度的研究,解决了珩磨粗糙度问题。

关键词:内孔;珩磨加工;粗糙度

1 内孔粗糙度要求

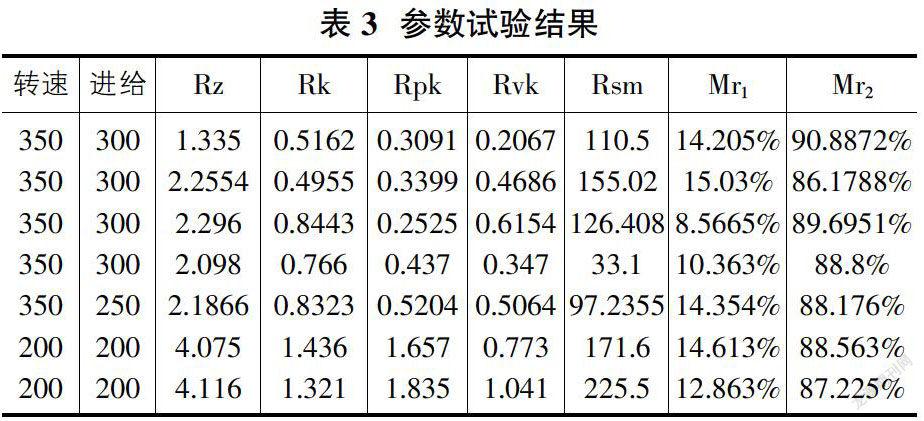

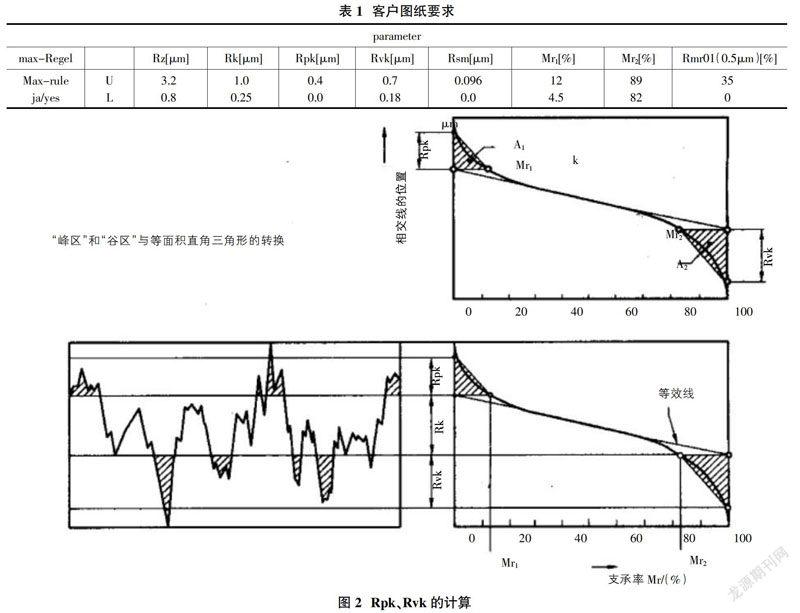

此项目在评审初期就识别出客户对粗糙度的要求较高,我司难以满足的现实情况。所以评审阶段提出了偏离申请。将粗糙度值放宽。(表1、表2)

2 粗糙度参数分析

Rz:轮廓峰顶线与谷底线之间的距离(表面波峰与波谷之间的垂直距离);

Rk:粗糙度核心轮廓深度;

Rpk:高于粗糙度核心轮廓的突峰平均高度;

Rvk:低于粗糙度核心轮廓的低谷平均高度;

Mr1:是由粗糙度核心轮廓与突峰的相交线确定的水平线所对应的百分数;

Mr2:是由粗糙度核心轮廓与低谷的相交线确定的水平线所对应的百分数;

Rsm:轮廓单元的平均宽度,即一个取样长度内轮廓单元宽度Xs的平均值。

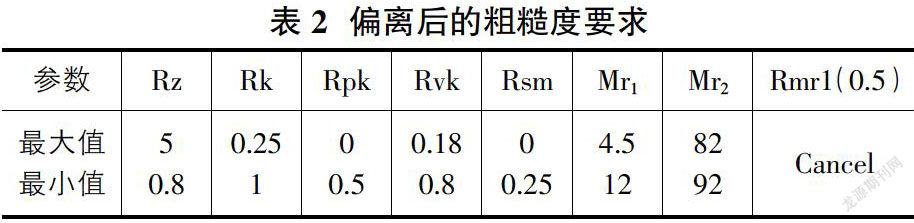

2.1 等效线的计算

等效线用包含40%的被測轮廓点的支撑率曲线的核心区域来计算。核心区域是指支撑率曲线中大于40%的支撑率曲线部分割线梯度最小时的区域。如图1所示,以Mr=0为起点,沿支撑率曲线以?茳Mr=40%梯度最小的这段割线构成了支撑率曲线的核心区域。如果有多个这样相等的梯度最小区域,则选择第一次碰到的区域进行计算。计算中心区域直线给出沿轮廓坐标方向的最小方差。

2.2 Rk、Mr1、Mr2参数计算

由2.1计算所得的等效线分别与横坐标Mr=0%和Mr=100%相交(见图1)。从这两个交点平行横坐标做两条直线,这两条直线将突峰与波谷分离,两条直线之间的部分即为侧超度核心轮廓。

这两条直线之间的垂直距离为核心粗糙度深度Rk.这两条直线与材料支撑率曲线的交点的水平坐标分别定义了Mr1和Mr2。

2.3 Rpk、Rvk的计算

支撑率曲线和核心粗糙度Rk的边界围城的上、下区域,如图2阴影部分,分别对应粗糙度核心轮廓之外的峰轮廓区域和谷轮廓区域。参数Rpk和Rvk分别为 “峰区”和“谷区”等面积的直角三角形的高,见图2。

3 试验过程

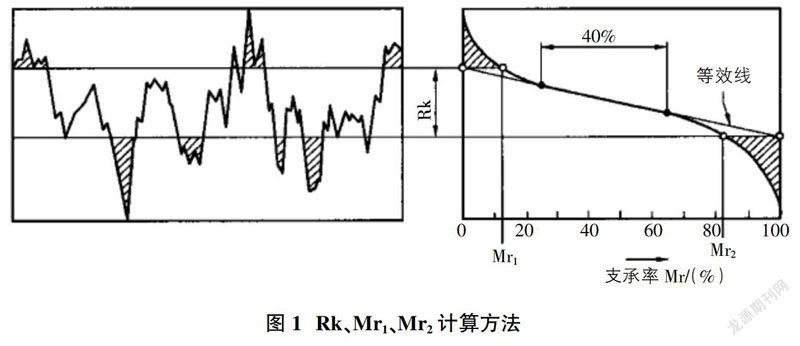

3.1 参数试验

本次调试非首次调试,在首次调试中,经过参数试验,试验结果表明,珩磨中孔加工参数在转速350r/min,进给250~300时,中孔加工效果最佳。珩磨杆粒度为240。加工测试结果如表3所示。

通过试验不同参数,转速为350r/min,进给300时,送检四个零件,二个粗糙度合格,二个粗糙度稳定性不合格。当进给调整为250时,Mr1超差。将转速调整为200r/min,进给调整为200时。出现数据大量超差,所以此加工参数不适合加工,且严重影响加工节拍。经过试验,现有参数不能稳定保证尺寸要求,故还需试验其他方法。

3.2 珩磨杆粒度试验

经过试验不同参数后,粗糙度不稳定,还需要继续改进加工工具。通过与刀具工程师沟通,选定进口珩磨杆,粒度为600继续试验加工。由于通过参数试验得出进给300,转速350时,珩磨效果比较好。故直接采用此参数进行珩磨试验。珩磨杆如图3所示。

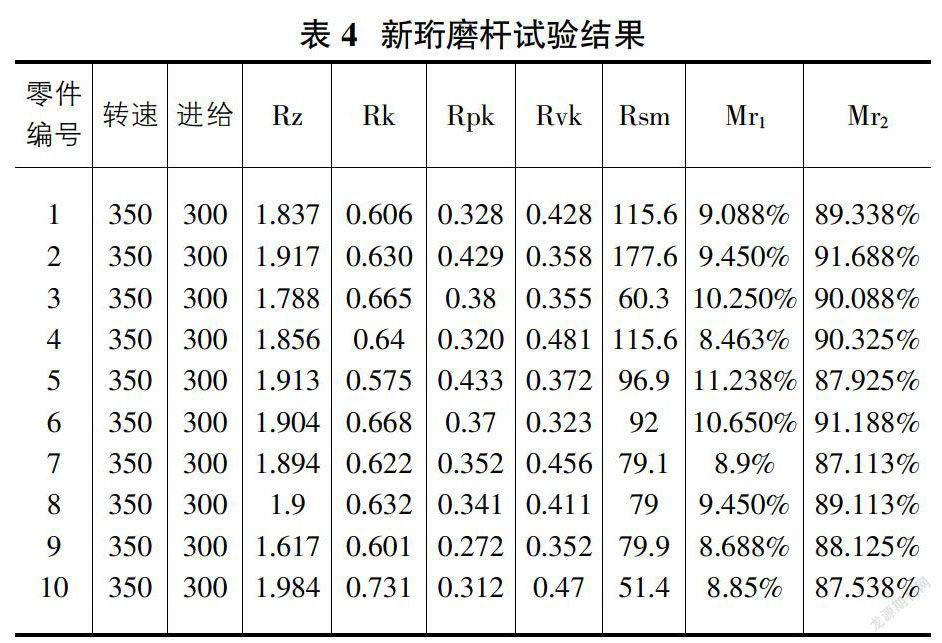

使用新珩磨杆调试后,使用报废零件连续试验4个零件,粗糙度检测均满足客户图纸要求。验证后加工6件尺寸合格零件,其中包括3件PPAP样件,数据如表4。

通过表4数据可以看出,以目前的珩磨工具,加工参数,可以做到Rz2以内,Rk1以内,Rpk0.5以内,Rvk0.5以内,Rsm150以内,Mr112%以内,Mr292%以内。全部稳定满足客户要求。

4 试验结果及后续改进方向

针对客户内孔粗糙度较高的零件,需要使用粒度更高的珩磨杆进行加工,才能达到粗糙度要求。后续改进还需要提高加工节拍,通过参数设置达到更高的粗糙度要求。由于提高珩磨杆粒度,珩磨过程中,排屑问题需要在后续加工中注意。

参考文献:

[1]谷春春.高精度内孔测量系统的改善研究[J].内燃机与配件,2020(05):107-109.

[2]朱富军,张星,张宝良.浅析壳体同轴度精度的加工方法[J].内燃机与配件,2019(24):105-106.

[3]施学斌.一种用于塑料零件内孔加工的推削加工装备[J].科学技术创新,2019(30):185-186.