集约化模式在总装工厂的探讨与应用

吴耿雄 刘德志 钟和辉 费劲

摘要:中国汽车工业经历二十多年的蓬勃发展,在进程中不断完善汽车生产技术,提高生产的质量和效率。总装工厂在汽车生产中是最重要的工艺环节之一,为了满足市场的需要,不断地进行自身制造能力的升级。面向未来,汽车工业充满了机遇和挑战,一方面依托于工业技术蓬勃发展带来的机遇,不断吸收先进制造技术和管理模式,促进生产效率提升;另一方面,市场需求多元化和内部制造成本上升所带来的挑战,导致多车型柔性共线生产的要求越来越高,劳务成本逐年上升带来的成本压力也越来越大。因此,总装工厂需把握机遇、迎接挑战,以创新为驱动,通过采用先进的生产技术、工艺设计、科学管理方法等,将其融入现有的生产体制中,不断强化体质,来实现快速、低碳、低价向客户提供超越期待的商品的目的。

关键词:集约化;总装工厂;生产现状

0 引言

总装工厂以流水线的方式生产,线体和设备单机配合运作,各生产环节不断实现分聚与汇流,从而规律有序地完成产品装配工作。

随着汽车商品功能不断升级和丰富,零部件从单一机械功能到越来越受欢迎的丰富智能功能,同时需装配的零部件数量在不断增加,总装工厂既有的技术能力面临着越来越大的挑战。另一方面,人员数量和工资在持续增加和上涨,成本压力越来越大。

大家知道,生产整体是作业岗位和设备单机等多个个体组成,整体生产和生产个体间存在正向的相互关系[8]。当将分散的个体集约、组合起来,形成局部,再由多个局部组成整体。显而易见,消除局部累积叠加的浪费(即集约化),个体或局部越有机集约,就越有利于整体效率。

在总装工厂生产中探讨实施该方法,利用工艺整合改善或数字化技术等集约化手段,将存在共性的分散作业岗位或设备单机组建起来,形成模块化的局部。通过这一组建过程,消除工时浪费(分散的个体间存在的等待、重复等浪费),局部效率得以提升。当多个局部效果汇聚起来后,正向积极影响整体效率。

1 总装工厂的特点及现状

1.1 总装工厂主要特点

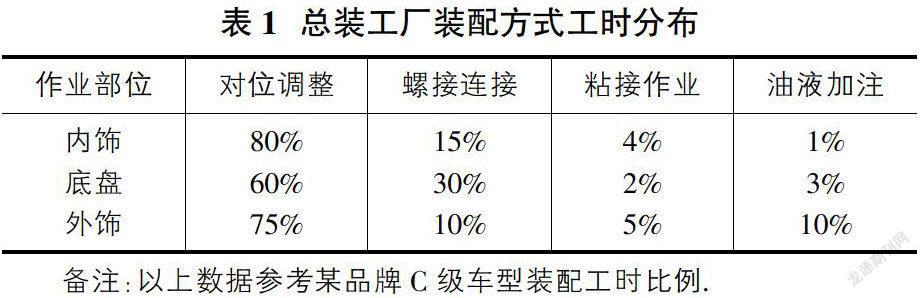

总装工厂装配的零件有4000种以上,数量多、形状各异、功能不同,且生产工位处于流水线移动状态,这些特点决定了它现阶段主要以人工装配为主。由此带来,总装工厂的工人数量总是全工艺各工厂中最多的[12]。装配的方式主要有对位调整、螺栓连接、粘接作业、油液加注等(见表1)。其中对位调整组装占工作量的约70%,螺纹紧固约占20%,粘接作业占5%,其余5%是油液加注[6]。

1.2 总装工厂生产现状

为响应市场多样化的产品需求,通常总装工厂需具备3个车型以上的共线生产能力,细化到派生差异区分更是多达100种以上。总装工厂采用共线生产的方式,并长期在两种状态间动态切换:①稳定的量产车型靜态共线状态;②新车型导入在线流动的动态共线状态。由此,多车型共线生产带来有生产设备、人员配置等差异化,且该差异是动态变化;同时,新车型导入时在线流动时,要对设备进行升级改造,且还需不断进行人员投入和培训,上述的变化点会相互影响[11]。

1.2.1 生产设备

现在的总装工厂,兼容多车型共线生产能力,柔性化程度不一。生产设备按照不同的生产节拍、车型、规格等前提条件,设计了相适应的设备规格形式。其数量和规格,随着汽车产品推陈出新换代,需要在一边量产中推进改造升级。过去,由于大部分改造升级都是针对短期的明确需求开展的,存在通用性考虑不足,在总装工厂内逐渐形成相对分散式的工艺布置。

1.2.2 人员效率

对于共线生产的总装工厂而言,生产车型种类不断增加,而不同车型之间生产工时的差异往往非常大。大车型因装配工时多,所以配员就多;反之,小车型因装配工时相对少,其配员也较少。为了保证流畅的快速生产效率,总装工厂配员数基本以最大车型进行配备,见表2。

∑人员总数=∑总工时÷(作业节拍×工程编成率)

人员效率=人员总数÷日产量

人员效率单位为“人/台”,即完成一台车需要多少人,数字越小人员效率越高,可折算为单台成本(表2计算单台成本参考2018年广州市在岗职工年均收入8218元/月)。

总装工厂的生产配员基本按最大车型工时配置,从表2可以看出,显而易见,如果生产A型车的劳务成本要按照C型车配员计算,A型车的生产成本会大幅增加。但最大C型车生产比例有限,这对于相对小车型的生产成本和人员效率存在不利影响。虽然基于此特点可实施一些措施来降本增效,如偏差吸收、同车型集中排产等方式,但措施会限制生产计划灵活快速变化,满足不了市场需求。

因此,必须思考和采取进一步的措施,来解决工作中所遇到的问题。开展集约化改造是提升总装工厂柔性化生产能力,降低成本的有效途径。

2 集约化模式在总装工厂的实践

2.1 工艺集约化的技术方案

在具体项目企划时,思路是对类似机能的装配单元进行集约成模块工序:对不同机种车型间的装配零件和机能分析后,找到有明确的相似性的工艺进行归类,检讨将其设置进集约化的单元内完成装配。

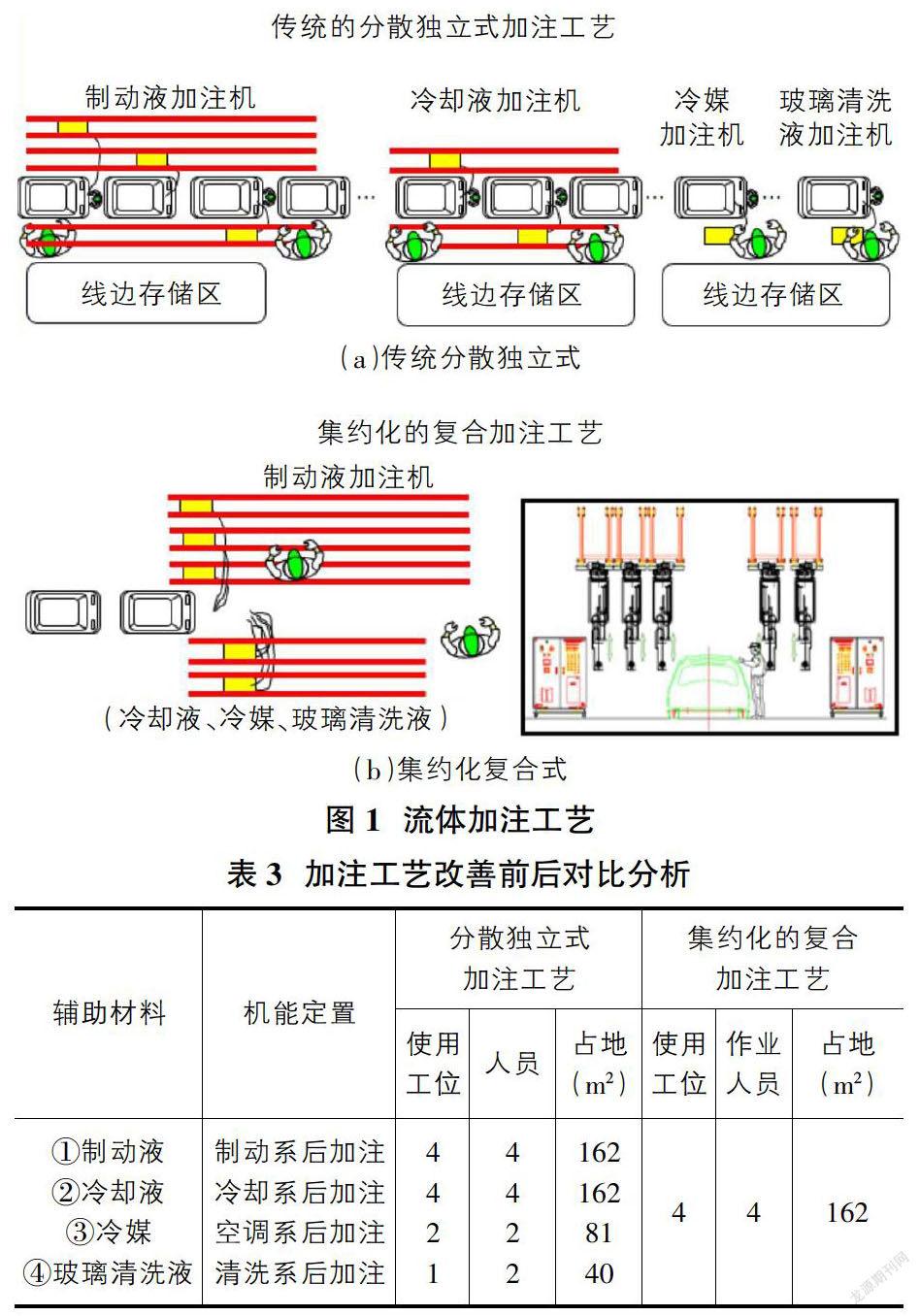

如传统的分散独立式加注类工艺,共同点是完成管路装配后进行加注。包括有制动液、冷媒、冷却液、玻璃清洗液等流体辅助材料,过往采用分散独立式加注,在相应机能区域完成管路连接后加注,设计成线边定置辅材存储、设备独立设置的分散布局方案(见图1a)。该方案因使用线边区域面积大,导致其他零件难以在该区域供应,存在工位的利用率低、人员等待的工时浪费等现象。当总装工厂规划共线生产车型数量越来越多时,面积不足和工时浪费的课题日益凸出,成为制约产线柔性化能力提升的桎梏。

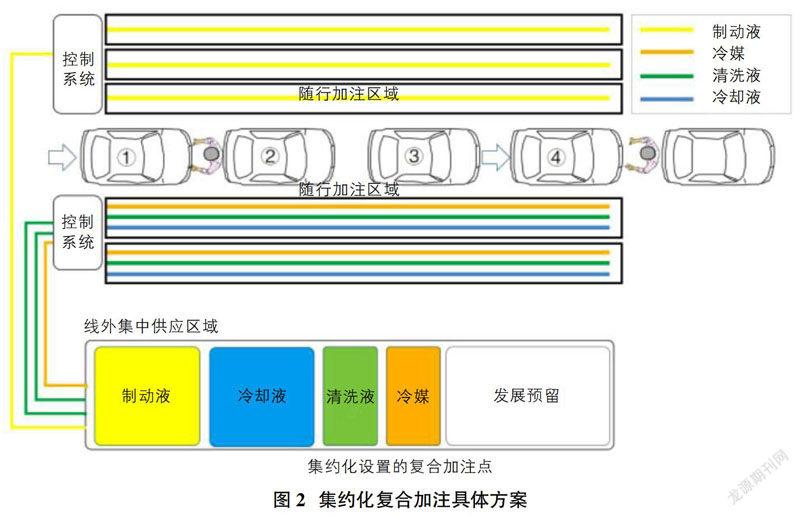

经过仔细检讨和整合,制定了集约化的复合加注工艺:四种辅材加注集中设置在同一个区域内,设置共享加注工位(见图1b),线外共用存储区。

集约化复合加注工艺方案(见图2),在第①工位安装加注头,并在第④工位回收加注头,利用第②、③工位流动时间(按照75JPH节拍约有弹性工时101S),吸收不同辅料间由于加注量差异造成的加注工时差异,特别是针对大车型因辅助材料量多产生的专有工时,从而实现配置人员的最小化。

该方案相对分散式方案(见表3),减少7个工位和8个作业人员,腾出283m2线边物流占地面积,实现了空间共享、人员共享,线边占用面积削减64%,削减人员66%。由于集约化方案拥有整体设计和施工的整体性优势,实现了占地面积最小化、作业人员最小化、配套设备简化等精益效果,直接体现就是降低了投资成本和人员劳务成本,提升了应对未来共线车型数量增加的对应兼容能力。

2.2 設备集约自动化方案

把零部件特性相近或装配工艺相似进行归类,把归类好的若干零部件集中起来形成装配工作站,在工位站内完成装配和品质保证。以下列举在日常工作中成功开展的具体事例进行说明。

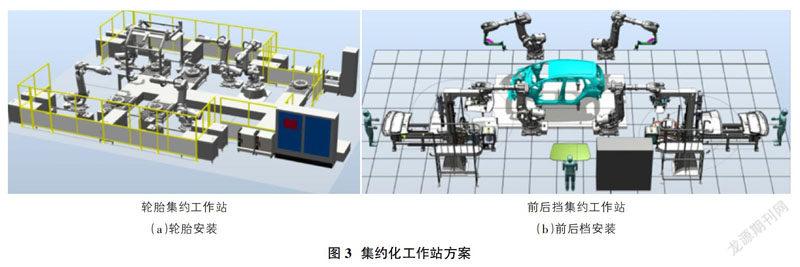

2.2.1 集约化的轮胎工作站

在传统轮胎装配设备自动化的方案里,大量精密机械定位装置占用较大生产空间。为满足机种变化和节拍提升等需求,频繁地开展机械硬件、自动化、场地等改造工作,所引起的成本投入、改造周期、变化点管理等一直困扰着工厂。采用视觉识别/图像分析技术,将5个轮胎(4个主胎和1个备胎)集约化设置在一个工位内安装(见图3(a))。视觉识别/图像分析系统包含摄像头、图像分析、光场设置、数据运用等技术,可将原有体积大且机械定位复杂的装置简化到有限空间。这相当于给机器人装上智能眼睛和大脑,指挥机器人实现轮胎自动安装。

该集约化方案,采用数字化定位取代精密机械定位方式,利用图像分析和数据运用的技术优势,通过拍摄和图像分析,在软件里模拟计算出精确位置取代机械定位,克服了机械化占用空间大、调试校正困难等缺点,实现了空间大幅度集约,通过调试模拟参数等软件就可满足生产变化的需求。经过统计,该集约化方案相对传统自动化方案,节约工位空间50%以上,人员减少12人。

2.2.2 集约化的前后挡工作站

前后挡风玻璃工作站方案,是将前后挡风玻璃搬运、加强剂底涂、玻璃胶涂布、车身加强剂涂布、安装等工序集成在一个工位内完成,实现工序高密度集约。通过使用机器手、3D扫描、图像分析、大数据匹配等工程技术,利用MES系统识别机种规格,自动匹配拍摄程序动作(摄像头扫描路径、拍摄光源参数),图像分析生成模拟场景和定位参照基准,后台大数据分析计算出机器人的安装指令,进行前后挡风玻璃的全自动化装配工序。该方案的实施,实现在一个工位75JPH高节拍内的高度集约化。与传统手工安装方案对比,该集约化方案节约工位空间75%以上,人员减少8人,在整体生产成本、人员效率、占地面积、未来扩展能力等方面,有显著改善效果。

通过上述两个代表性集约化工作站方案,可以看出:①摄像和图像分析技术,将机械定位方式转移到系统软件里模拟定位,实现了机械空间最大限度简化,克服了因机械结构复杂导致兼容能力的不足;②模拟定位数据,通过共享方式满足各装配单元使用,最大程度简化工作站空间结构,同时扩大工作站的装配单元数量。采用集约化的自动化方案,达到降本增效显著效果,并且最大程度上释放了既有生产现场的工位空间和活力,提升生产线的柔性化能力。

应用集约化技术,机器人在总装工厂应用范围不断扩大,例如车门密封胶自动化涂布、发动机装配自动化检查、新能源车动力电池自动化安装等工序,都已经得到应用,满足在有限空间内完成数字定位、自动完成不规则路径装配/检查等作业。

3 结论

汽车制造企业之间的综合竞争日益激烈,通过采用缩短生产周期、提高质量、降低制造成本等措施来提高市场竞争力。在制造环节,新材料、新工艺和新技术随着市场、政策导向等因素的推动而不断进步。面向未来汽车产品的平台化、通用化、模块化开发和设计,在总装工厂中主要从4个方面迎接汽车产业的发展趋势:

①产品结构的模块化、通用化,将更加有利于制造工厂的集约化、定置化模式应用[10];

②模块化生产工艺、柔性化生产能力的增加,成为应对丰富个性化产品的有利手段;

③数字化、自动化的量产方式,成为管理效率和质量的有力武器;

④产业互联技术,拉近了消费市场和工厂的距离,以消费为导向更加敏感。

本文论述的集约化方案,就是在遵循产业发展趋势前提下,发挥视觉识别、图像分析、数字化等的技术优势,将机器人自动化技术在总装工厂内的应用范围变得宽广,以此来提高工厂的生产效率和柔性化生产能力。为了在保证品质基础上最大程度降低生产成本,并且提升总装生产线柔性化能力,需从工艺设计出发,在工序优化、设备集约的方向深耕,建设共线生产体制下的可持续发展健康体质。

参考文献:

[1]廖国远.论汽车总装工艺技术的应用及发展趋势[J].内燃机与配件,2019(15).

[2]刘强,孙志金.浅谈汽车总装工艺规划设计[J].内燃机与配件,2017-11-15.

[3]金忠宝,谢坚.汽车总装生产线设计分析[J].内燃机与配件,2017(15).

[4]付传武.浅谈对汽车总装线柔性化的探讨[J].电子世界,2016(12).

[5]齐兵兵.汽车总装柔性化生产线的设计探讨[J].科技传播,2014(07).

[6]尧佳宁.汽车总装工艺布局调整及改造的思考[J].科技经济导刊,2018,26(10):61.

[7]朱开尔.基于增值操作工时的工厂人员规划方法研究[D].上海交通大学,2016.

[8]廖鹏翔.产业集约化发展研究述评[J].内蒙古煤炭经济, 2019.

[9]杨军伟.模块化装配生产在汽车总装生产工艺中的运用[J]. 硅谷,2013(17):47,49.

[10]陈平,蒋佳桉,谭志强,等.汽车总装工艺技术应用及发展趋势[J].汽车工程师,2016(3):53-56.

[11]崔林林.浅谈总装车间混线生产线平衡的实现[J].科技创新与应用,2012(023):95.

[12]崔永,魏夫忠.浅谈汽车总装工艺布局调整及改造的研究与实现[J].科学中国人,2016(29):21.