电动汽车充电系统用绝缘阻燃耐火电缆的研制

李孟华 范钰玮 冉龙姣

摘要:研制了一种新型充电用柔性绝缘阻燃耐火电缆。该电缆在现有防火柔性电缆的结构上进行了优化调整,其耐火防火层由传统的只包覆六层云母带优化成由两层缠绕方向不同的横向云母带、一层纵向包覆云母带、参加了硫化剂的陶瓷硅橡胶组成。在电缆加工过程中引进硫化工艺,将陶瓷化硅橡胶与硫化剂通过连续硫化过程实现交联,硫化后的陶瓷化硅橡膠在常温下具备普通硅橡胶的弹性和柔软性,在高温火焰的烧蚀后形成坚硬的壳体, 保护被烧的物体不受损坏,提高柔性防火电缆的耐火功能。

关键词:电缆;耐火材料;结构优化;硫化工艺

0 引言

引起全球变暖的最大原因就是人类大量使用化石能源,而近几年城市汽车数量不断地增多更加加剧了温室气体的排放,很多国家着力研制环保的新能源汽车。目前卓有成效的就是新能源电动汽车的研发和生产,尤其我国给与购买电动汽车优惠免税政策,促使电动汽车渐渐进入市场并被大众使用。相比传统汽车,电动汽车受到充电时间及安全性的制约,因此充电电缆的开发研制在某种程度上极大的影响了电动汽车的运行效率。由于充电电缆一般都是被安置在停车场、公路服务区等容易被日晒风化或者油污腐蚀的户外场合,而且还要经常承受拖地拉扯,所以该种电缆必须具备良好的柔韧性和耐磨损抗腐蚀能力。另外考虑到充电安全性和防火性,它还必须能够耐热阻燃,具有良好的绝缘性能。基于以上论述,本文引进硫化工艺,对现有的电缆结构进行优化设计,研制出了一种新型的充电用绝缘阻燃耐火电缆。

1 绝缘阻燃耐火电缆的结构优化

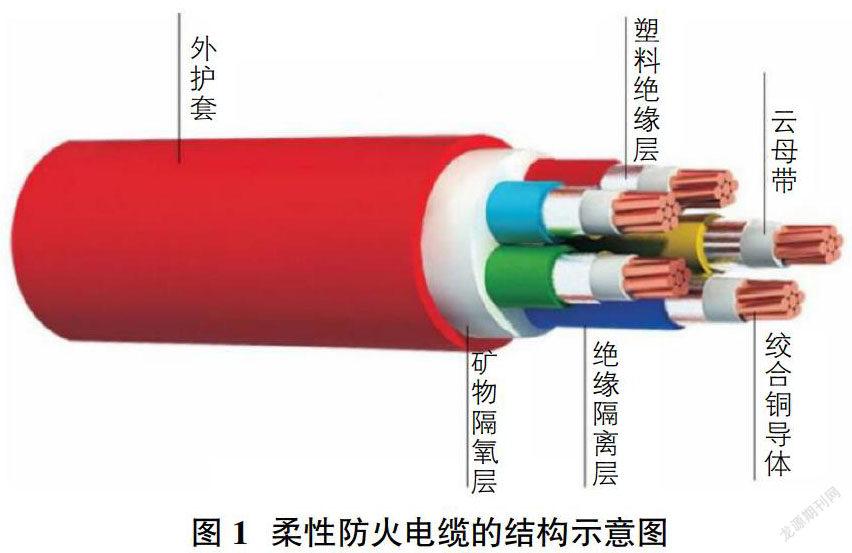

柔性防火型耐火电缆的结构在行业中并没有一个固定的单元划分,不同厂家生产的电缆结构差别也比较大。大多厂家生产的电缆结构由内向外依次为外护套、矿物隔氧层、绝缘隔离层、塑料绝缘层、云母带和绞合铜导体,如图1所示。

此种类型电缆的耐火层是利用云母带在常温及高温条件下均具有一定的电气绝缘性能来进行设计的,常见结构多为云母带直接绕包在导体上,然后挤包有机聚合物形成绝缘线芯,成缆后挤包有机聚合物护套[2],典型结构如图2所示。

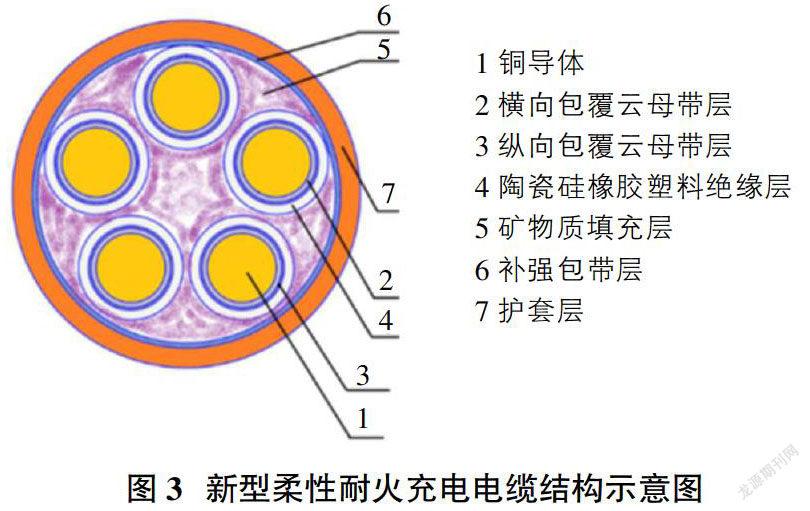

为了提高电动汽车充电电缆的各项机械性能及耐火功能,首先我们仔细研究了传统电缆的结构特征,然后在其原有的基础上进行优化设计,对各主体层进行细分,将耐火防火层由传统的只包覆六层云母带优化成由两层缠绕方向不同的横向云母带、一层纵向包覆云母带及参加了硫化剂的陶瓷硅橡胶绝缘层组成,极大的提高了充电电缆抗击高温烧蚀的性能,具体单元结构组成如图3所示。

2 充电电缆各层材料的选择

设计电缆的性能还与电缆材料选择是否合理有关,本文项目柔性防火型耐火电缆结构主要包含了以下四层,各层的详细用材及功能如下:

①导体:光亮的电解铜杆拉制的单线。

②绝缘层:云母带、陶瓷化防火耐火复合带。

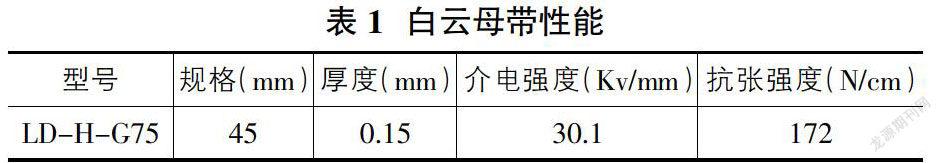

耐火云母带:云母带按照GB/T 5019.10-2009《以云母带为基的绝缘材料第10部分:耐火安全电缆用云母带》可以分为合成云母、金云母和白云母等几类。本设计采用四川雷得云母有限公司生产的白云母带,其性能如表1所示。

陶瓷化防火耐火复合带:本设计采用上海科特新材料股份有限公司生产的KT-TC2055产品,尺寸0.2mm×50mm,密度1.40~1.45g/cm3,抗拉强度≥3.5MPa,撕裂强度≥20kN/m,体积电阻率≥1013Ω·cm,击穿强度≥25kV/mm,产品毒性分级为ZA1。

③矿物质填充层。

在发生燃烧时,电缆的矿物填充层能够保护内层结构塑料绝缘层免受火焰侵蚀,起到隔绝热量、火焰以及防止绝缘层熔化的作用[2],采用陶瓷化防火耐火硅橡胶与硫化剂按一定比例混合的均匀混合物。陶瓷化防火耐火硅橡胶采用陶瓷胶KT-TC8710,其物理机械性能如表2所示。

硫化剂采用南京鑫联化工有限公司生产DC-1,用作挤出硅橡胶的硫化剂,制品的强度高,透明性好,不会产生气孔,其硫化温度≥90℃,q1.2~1.8%左右(视不同胶种及制品要求而异)。

④补强包带层。

包带层采用FLSL33*7型石英/高硅氧玻璃纤维纱(1000)编织,编织单向覆盖率不小于45%[3]。

⑤护套层。

采用高阻燃的低烟无卤阻燃聚烯烃材料,此材料是以聚烯烃为基材,加入无卤无毒阻燃剂、防老剂、润滑剂等经混合、塑化、造粒而成,在电缆正常运行时能够保护电缆,不受外界机械力损伤[4]。低烟无卤阻燃聚烯烃材料在电缆着火时能够很快发生膨胀反应,形成致密的多孔碳层,其中的阻燃物质能够吸收燃烧物质表面的热量进行化学分解,进而降低燃烧的进程;并且分解反应会生成氧化镁和水,其中氧化镁能够附着在燃烧物质表面,水则能够稀释当中的氧气,两者共同作用又更进一步的阻止了燃烧的速度。该类材料不含卤素,符合欧盟ROHS指令和REACH法规的相关要求,适用于电力电缆、通讯光缆、控制电缆等。

3 电缆关键工艺步骤及各工艺参数

3.1 拉拔线工艺

导体选用光亮的电解铜杆拉制的单线,导体表面光洁、无油污、毛刺和锐边,无凸起或断裂的单线,填充系数大于等于0.9。本项目将拉拔工艺与退火工艺集成在同一台设备,拉拔过程中铜丝穿过一加热筒,从加热筒里面出来再在淬火池里面淬火,采用连拉连退的方式,提升了生产效率。拉拔后铜线由原始直径3mm缩小为2.74mm,压缩率δ为8.67%。为了保证单线铜导体的质量,我们严格把控拉拔工艺流程,20℃条件下,铜导体的单丝体积电阻率实际测量值均在0.017Ω·mm2/m以下。导体外径及直流电阻符合GB/T3956标准。

3.2 云母带绕包工艺

本项目的绕包工艺是采用两层云母带进行重叠绕包,且两层云母带是反方向进行绕包,绕包的角度选择45°,重叠率设定为带宽的(50±5)%,云母带是双面合成的,其厚度尺寸为0.17mm;虽然绝缘层云母带的绕包有两层,但是我们通过改进工艺,使两层反方向的绕包在管绞机上同时进行,达到一次性完工。

3.3 硫化工艺

陶瓷化硅橡胶带因其良好的性能常被应用于电线电缆上的耐火绕包材料,硫化工艺能使橡胶大分子与交联剂硫磺发生反应,交联成为立体网状结构,使其更能满足电缆的各种使用要求。所以在本次设计生产中,我们在柔性防火电缆的制备中引进了连续硫化生产工艺。

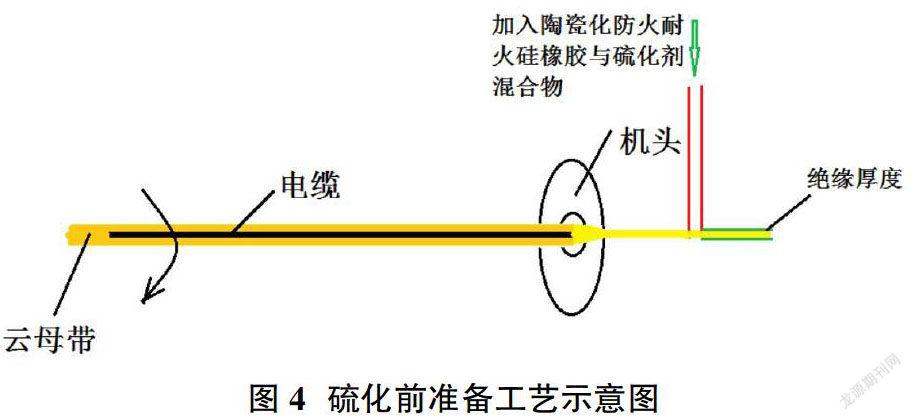

采用每25kg陶瓷化硅橡胶与250g硫化劑在开炼机里面充分混合,晾干后切成长条形状待用。第三层云母带纵包电缆由工人在机头的位置送入硫化管道,包覆住电缆。陶瓷化硅橡胶与硫化剂混合物包覆电缆厚度通过调整机头里面的模具进行控制,其包覆厚度根据电缆使用场合和客户要求而选定,通常有0.8mm、1.0mm、1.2mm、1.4mm、1.6mm、1.8mm、2.0mm、2.2mm、2.4mm等包覆厚度。硫化前工艺准备如图4所示。

陶瓷化硅橡胶的硫化是一个复杂的化学过程,硫化后的陶瓷化硅橡胶由原先的塑性变成了高弹性高硬度的交联陶瓷化硅橡胶,其物理性能和化学性能都得到了大幅度的提升。电缆在火灾中发生燃烧时,陶瓷化硅橡胶会随着火焰温度的升高而瓷化结壳,且温度越高,燃烧时间越长,结壳速度越快,壳体硬度越强。强硬完整的瓷化壳体能够保护其内部线路免于火焰的烧蚀,进而确保了线路的畅通。

3.4 成缆工艺

本文设计的充电电缆的成缆是在具有自动退扭功能的摇篮式成缆机上进行的,成缆节距比控制在33以下,另外为了后续电缆安装敷设的方便,成缆方向统一为右向。

成缆材料必须与绝缘层具有相同的耐热等级,不易吸潮,且不会引起绝缘层材料的化学性能改变。所以,本文设计的充电电缆成缆时采用耐高温、抗腐蚀能力好的玻璃纤维绳进行填充,线芯外的绕包带采用聚氯乙烯塑料带进行隔离扎紧。电缆的耐火防护层由带两层缠绕方向不同的横向云母带、一层纵向包覆云母带及陶瓷化防火耐火复合带组成,三者绕包的重叠率均为50%,绕包必须紧实平整、无折迭、打绺、起兜的现象。

3.5 护套挤塑工艺

护套材料采用的是热塑性低烟无卤阻燃护套料,外护套厚度参考GB/T9331-2008,其最薄处的标称厚度不得小于85%-0.1mm。护套材料应紧密的挤包在隔离层上,挤塑后的表面应无疙瘩、气孔、坑眼、划痕及机械损伤,并且平整光洁。其横截面厚度要均匀、节距纹对称,无气孔。另外在挤塑的过程中要严防进水。

4 电缆耐火试验检测

目前对电缆耐火性能的检验均是以耐火试验标准为依据,规范的耐火试验标准保证了耐火电缆的使用安全性。本项目采用英标BS8491-2008耐火条件的标准做耐火试验,考虑到电动汽车充电电缆恶劣的使用条件(油污、酸碱及水)以及其在着火时要承受的状态(拉扯撞击、喷淋等),耐火试验包括单因子耐火试验、耐火-喷水、耐火-振动条件下的试验。

4.1 单因子耐火试验

其试验条件为:为了验证该新型充电电缆能否在规定的燃烧条件下进行正常工作,我们首先水平固定充电电缆,然后在距其75mm的正下方用管状喷灯进行高温烧蚀,与此同时施加工作电压于线芯间,燃烧条件为950℃/180min。

试验结果:燃烧前后对比如图5所示,试样未击穿,线路保持完整。

试样解剖分析:低烟无卤高阻燃聚烯烃护套在经过高温烧蚀后存在明显的膨胀结壳,部分护套层烧蚀后出现开裂脱落,但在某一时间内它还是延缓了热量的传递;由硫化陶瓷化硅橡胶和云母带组成的耐火防护层瓷化结壳的现象非常明显,并且没有开裂和脱落,结壳表面敲击呈现很强的硬度,瓷化后的断面是致密的微孔状结构,有效的隔离了火焰的高温,电缆最里面包裹的云母层完整。

4.2 耐火-喷水试验

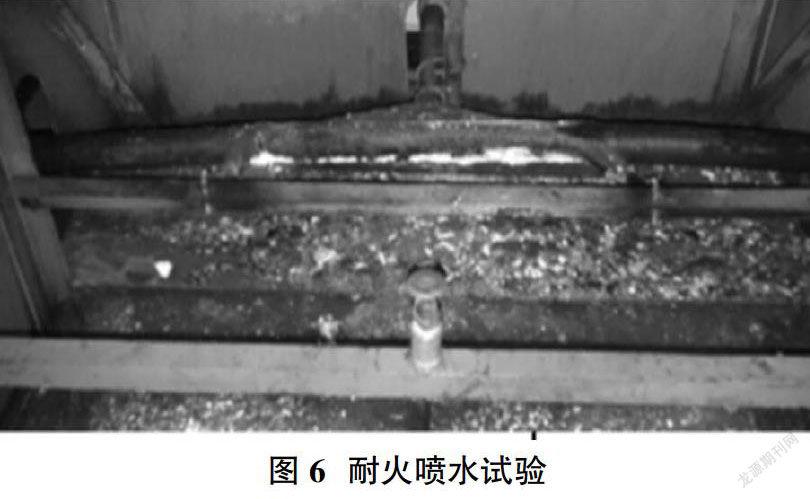

试验条件:650℃温度下直接供火15min后,喷水和继续受火15min,总计时间30min,试验结果:如图6所示耐火喷水试验,线路保持完整。

试样解剖分析如下:低烟无卤高阻燃聚烯烃护套在经过高温烧蚀后存在明显的膨胀结壳,部分护套层在接下来的喷水试验后存在轻微脱落;绝缘、耐火、矿物填充层仅受火面瓷化,其余部位仍保持良好的物理和化学性能,瓷化后的表面没有出现开裂,表面剥开后的内里也没有肉眼可见的水分,电缆的缆芯内部仍然保持着干燥。

4.3 耐火-振动试验

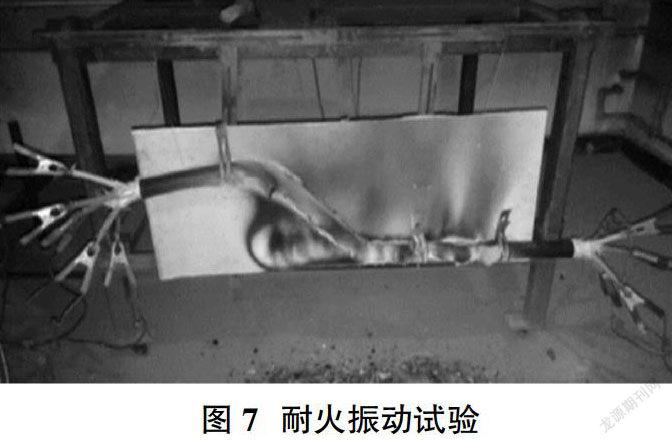

试验条件:950℃的高温下直接供火,受火的过程中,每间隔15min给其施加机械振动一次,总计时间90min。

试验结果:如图7耐火振动试验所示,试样未击穿,线路保持完整。

试样解剖分析:低烟无卤高阻燃聚烯烃护套在经过高温烧蚀后存在明显的膨胀结壳,部分护套层在受到外力冲击后存在轻微脱落;而耐火绝缘的矿物填充层仅在受火面呈现了瓷化结壳,其余部位仍保持着良好的橡胶特性。

5 结束语

本项目所研制的电动汽车充电电缆是在传统充电电缆的基础上进行结构优化的一种新型耐火绝缘电缆,对其防火云母带层绕包做了改进,而且还采用了无卤阻燃等先进的技术,不仅提升了电缆防火耐火的性能,还减少了火灾产生的有毒有害烟雾对人身体健康的影响。另外他具有很好的柔韧性和耐磨损抗腐蚀能力,绝缘层也不容易受潮,能够很好的适应各类电动汽车的充电环境,这将能够有效的解决电动汽车充电的很多问题,直接提升电动汽车的市场竞争力,使大众更能接受电动汽车替代传统石化能源汽车,进而减缓温室效应。

参考文献:

[1]唐勇,冯军,张秉浩,等.BBTRZ型耐火电缆的耐火性能研究[J].消防科学与技术,2018,37(03):310-313.

[2]蔡西川.浅析国内耐火电缆的应用现状及问题[J].电线电缆,2016(1):10-12,17.

[3]谢静,陈乾坤.柔性环保防火电缆的研制[J].衡阳师范学院学报,2016,37(3):8-10.

[4]邵海彬,张其土,魏方明,等.耐火电缆耐火绝缘层材料的研究进展[J].材料导报,2012,25(5):36-39,44.

[5]王文渊,赵钱育,宫传播.新能源电动汽车充电电缆的研制[J].中国新技术新产品,2016(12):70-71.