54000吨自卸驳改装技术简介

苏东方 刘奇 张云风

摘要:本文介绍了一型57000常规散货船改装为54000吨自卸驳的技术设计过程及难点。作者就该轮自卸设备布置,安装过程中的精度控制,克令吊底座的强度校核,等进行简要的概述。

关键词:自卸改装;自卸设备布置;精度控制;克令吊底座设计

0 引言

船舶改装项目,意指改变原船舶用途和性能,按照现行规范要求对船舶的船体,设备,系统,性能等进行大型修改的修理项目。因其涉及的系统多,范围广,所以对于设计水平要求较高。但又因其产值高,利润高,边际贡献率高,对于船厂来说,改装项目是必须争取的市场资源。近年来改装船市场虽然有所降温,但是针对于改装船技术的研究却在不断的深入。

1 改装目的

该轮改装内容为将一型常规57000 DWT散货船改装为54000 DWT自航式港口货物驳运船,为特定港口的一些大型远洋货物运输船无法靠岸时,提供货物驳运服务。(图1)

2 改装前后主要尺度及数据对比

该轮改装前后的主要尺度机数据对比如图2。

3 自卸设备的布置

该轮原船为57000 DWT散货船,主甲板除去货舱大开口及尾部上建区域,空间十分有限,而新加的自卸设备数量多,外形大,给甲板上的设备布置造成了极大的困难。

主要的新加甲板设备含左右后三条货物输送带;一台可以移动的龙门吊; 4个大型料斗; 4台SWL50吨的甲板克令吊等。要在如此有限的甲板空间上合理的布置这些自卸设备,同时考虑到对原船结构及系统的影响降到最小是十分困难的。自卸设备布置如图3所示。

3.1 左舷自卸设备布置

左舷甲板设备布置包括:行走龙门吊一台,含长度约145m的轨道;纵向提升输送带一套;4台护舷绞车;龙门吊锁死立柱;BOOM搁架等。(图4)

原船左舷甲板净使用宽度约5.9m,而龙门吊轨道的加强立柱的外口尺寸已经接近5.9m,内部还要布置整条自卸布置输送带,4个护舷绞车,同时要为甲板通道及龙门吊的电缆托架预留空间,布置起来非常困难。经过与设备商的反复的讨论,最终提供了两版方案供船东选择。第一版的核心思想是保证甲板上有足够的空间,将主甲板向舷外扩展900mm;第二版的核心思想是避免对甲板进行大范围改造,将自卸设备都布置在原左舷甲板上,两种方案布置具体如图5。

顯然第一种方案,对于设备布置更为有利,同时便于船厂的生产设计。但是对于整个船中区域的甲板延伸需新加钢材近百吨。第二种方案,减小了设备布置的空间,但相对于第一种方案可以节省近百吨钢材。最终船东选择了第二种布置方案,在后续的生产设计过程中我们发现,左舷的空间确实极为紧凑,对于护舷绞车的操作较为困难。

艏艉部线型收缩,宽度不满足要求,需新加延伸平台。艉部上建区域在宽度方向和高度方向均不能满足自卸设备的安装要求。需对老上建需部分割除或移位。

3.2 右舷自卸设备布置

右舷甲板设备布置包括:4台甲板克令吊及底座;纵向输送装置一套;4个料斗;4个抓斗及抓斗平台;3个护舷绞车等。(图6)

右舷的设备布置同样要对艏艉部的主甲板进行延伸,艉部上建同样需要部分割除。设备布置时除了要考虑空间位置外,还要保证货物的装卸原理及各个设备之间的配合关系,如克令吊与料斗的位置关系,克令吊与抓斗及搁架的位置关系等。对于艉部的自卸设备布置类似于左右甲板,故不在此赘述。

4 自卸设备安装的精度控制

自卸设备安装的精度控制是自卸改装过程中的核心过程,是保证设备能顺利调试的前提条件。该轮自卸设备的安装的精度控制分为两个关键过程:

4.1 设备安装基准线(面)及中心线确认

确定设备安装基准线(面)及中心线是自卸改装过程中的一个难点。原因有以下几个方面:

①改装船多为运行过一段时间的船舶。在使用过程中,原船结构已经存在一定的变形,相对于新造船,难以确认一个全船统一的安装基准线(面)。

②船舶在改装过程中,大多在浮态下进行,一些3维精度定位仪器无法使用。

③自卸设备相互间有精度配合关系,安装基准线(面)及中心线的选取不仅要在一个设备或一个区域满足精度要求,对于整个自卸系统在全船范围内的精度配合均要满足。

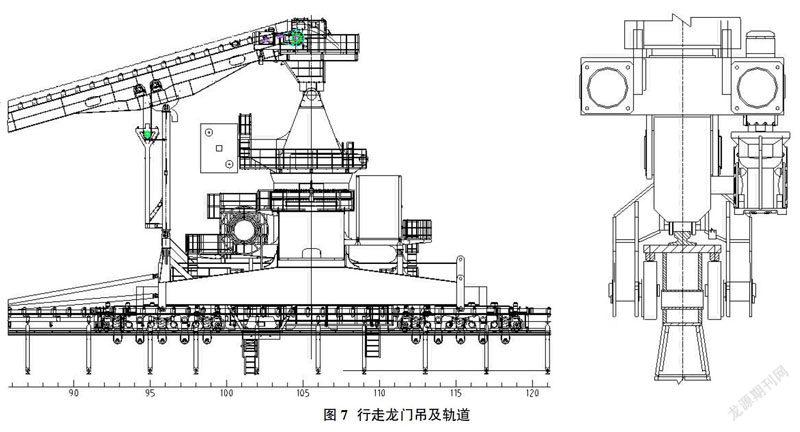

下文以该轮行走龙门吊轨道的安装为例,具体描述安装过程的基准线(面)及中心线选取方法。因该轮左舷主甲板上需要安装一个行走的龙门吊,因此在FR46到FR214之间需要安装龙门吊轨道。龙门吊与轨道的配合关系如图7。

从图7中我们可以看到,龙门吊通过行走的轨道轮及限位轮将龙门吊固定在轨道上,龙门吊的长度方向主尺度约24m,限位轮与轨道方钢理论间隙4mm。轨道的典型横剖面如图8。

设备商要求轨道横向间距误差范围±10mm,高度误差范围±10mm。看似十分简单的要求,但在船舶浮态下操作时却是困难重重。

问题1:以什么为基准确定距中10630和15630距中中心线和距基线20330高度基准线。

问题2:如何向船东及设备商验证每一段轨道的安装在精度范围内。

针对于问题1,我们初始的想法是以NO.3的舱口围的侧板及顶板为基准,但经过实船测量,发现NO.3后舱口围自身变形已经很大,如果放大到全船,仅高度误差接近200mm。而后我们通过激光定位仪对原船的数据进行了大量的采集,同时通过对所有轨道立柱处的横向梁拱值实测进行比对,发现NO.2,4舱两个舱的基准数据较为接近,最终确认使用NO.2,4舱口围纵壁及顶板实测数据的均值作为基准来确定轨道安装的基准线。同时考虑到原船中拱最大值已经高达60mm,需要在底座设计时,在下口加放足够的余量,方可保证轨道的顺利安装。

针对于问题2,因为该轨道全场约147m,我们将其划分为约12m一段,船东及设备商要求对每一段的轨道都要交验。考虑NO.1,3,5舱口围已经有不同程度的变形,不能作为交验基准。只能以NO.2,4舱舱口围拉好的基准线为基准,但是由于拉线钢丝在一定范围内会存在挠度,因此也不能满足要求。只能同通过激光定位仪,提前打好相关的精度基准线,同时在每一段轨道范围内做好标杆,同时标杆的设定要得到船东和设备商的认可,避免后期对于交验基准存在分歧而无法交验。此处需注意标杆一定要在轨道安装前设定,因后期施工时船上环境极为复杂,很难有条件在全船范围内使用激光定位仪。

4.2 自卸设备间的配合关系要满足设备商要求

要明确自卸系统的精度配合关系,我们首先对自卸系统的工作过程做一个简要的叙述。首先甲板克令吊通过抓斗将货舱内的货物(矿石等)抓至料斗,料斗通过喂料口将这些货物源源不断的输送到右舷的纵向输送带上,然后经过右舷输送带转至艉部横向输送带,再由艉部横向输送带将货物转至左舷的纵向提升输送带,再经由行走龙门吊上的BOOM输送带将货物运送到指定的位置。由此我们可以看出该自卸系统实际上是一个整体的自卸系统,左,右,后3条输送带,料斗,龙门吊及纵向提升装置等均有固定的配合精度要求,因此在安装时要整体考虑,统一基准才能保证设备的顺利安装。以下将以纵向提升装置,纵向输送带及龙门吊的安装为例进行说明。

由图7、图9我们可以看出龙门吊及纵向提升带之前的配合关系及配合精度要求。同时也再次验证了同一个精度基准的重要性。

5 克令吊底座设计

该轮右舷新加4台SWL50吨重型甲板克令吊,克令吊的塔体,吊臂及中间过渡段由设备商提供,克令吊底座由船厂提供。克令吊底座的结构设计及强度计算由设计公司负责提供,并送审。

5.1 有限元模型

克令吊底座的结构设计分为两个部分,一部分为主甲板上的新加结构,第二部分为主甲板以下延伸至货舱区域的克令吊底座的加强。以下将以NO.1克令吊底座及加强的设计作为例子详解,克令吊底座及加强模型如图10。

船体模型来自原船MARS模型,通过“MSC.PATRAN”软件并对新加的结构模型进行完善并进行有限元分析,校核结构强度。

5.2 材料属性

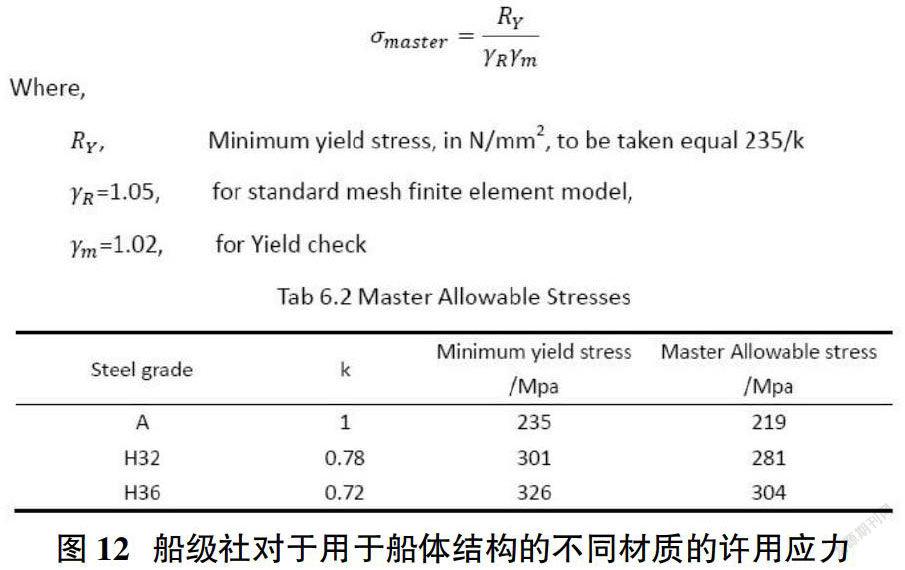

结构的材质属性有3种,分别为“A”,“AH32”,“AH36”对应的屈服强度分别为235MPa、315MPa、355MPa。按照船级社规范,对于以上3种材质用于克令吊底座及加强的安全许用应力如图11。

3种材质对于船体结构的安全许用应力如图12。

5.3 载荷施加

5.3.1 克令吊工作状态下的工况载荷

克令吊工作状态下的载荷的施加由设备商提供,对于甲板以上的底座结构,主要载荷为克令吊在工作状态下的弯矩,剪切应力及扭矩的校核;对于主甲板以下的结构,还要考虑结构参与原船总纵弯曲等初始应力的影响。

设备商对克令吊的载荷工况有以下3种定义:

工况1:无风状态下的满负荷;

工况2:有风状态下的满负荷;

工况3:克令吊承受异常负载。

3种工况下的载荷施加如下:

工况1a:弯矩:35605kNm;正应力:2375kN;剪切應力:224kN;扭矩:5921kNm。

工况1b:弯矩:42051kNm;正应力:2572kN;剪切应力:242kN;扭矩:6995kNm。

工况2:弯矩:35983kNm;正应力:2375kN;剪切应力:224kN;扭矩:6854kNm。

工况3:弯矩:38478kNm;正应力:2510kN;剪切应力:0kN;扭矩:2431kNm。

显然,工况1b为最危险工况,我们仅需施加该工况下的载荷即可。另外,克令吊的工作状态为360度全回转运动,因此计算时需按照每旋转45度计算一次载荷。

5.3.2 原船载荷

原船载荷,选取FR193作为计算截面,应力直接从MARS种读取。(图13)

5.3.3 计算结果

对于主甲板以上的克令吊底座仅承受克令吊底座工作状态下的工况载荷,结构分析结果如图14。

由图14我们可以看出按照设备商提供的工况下计算的克令吊底座及加强最大应力(MAX STRESS)均在材料的许用应力(ALLOWABLE STRESS)范围内。

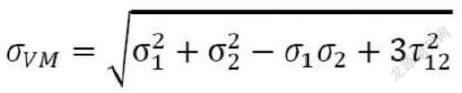

对于主甲板以下的外板,主甲板及上边舱框架结构等,不仅要承受克令吊工作状态下的工况载荷,同时要参与船体总纵强度等,复合载荷的计算方法如下:

复合载荷下的应力分析结果如图15。

由图15我们可以看出原船外板,主甲板及上边舱框架等结构最大应力(MAX STRESS)均在材料的许用应力(ALLOWABLE STRESS)范围内。

通过以上的计算分析,克令吊底座,加强及原船结构强度设计满足船级社规范要求。

6 结论

本文就一型57000DWT常规散货船改装为54000DWT自卸驳的改装难点进行了简要的介绍。自卸船改装的重点是合理的设备布置和对总体稳性的计算,难点是施工过程中的精度控制。只有解决了以上两个问题,才能保证自卸设备的顺利调试,进而完成改装任务。希望通过本文的介绍对于同类改装的船舶提供参考。

参考文献:

[1]BV钢质船舶入级规范,2001:194.

[2]国际海上人命安全公约(SOLAS),2009:246-309.

[3]国际海上避碰规则COLREGs,2003:38-38.