一种单螺杆调节式机床夹具的设计

淮妮

摘要:针对现有单螺杆调节式机床夹具易滑脱的缺陷,该夹具设计了通管内部的橡胶密贴层、定位块上的限位块和橡胶凸起,分别对工件的顶部及底部产生了较大的接触性和限制能力,使工件与机床夹具相贴合的部分不易滑脱。针对现有单螺杆调节式机床夹具头更换不便的缺陷,在夹块与定位块之间设计了卡块连接的方式,使得磨损后的定位块能够被快速的维护或更换。在夹块与衔接块之间用紧固螺丝进行高度调节,增加该机床夹具的调节能力。

关键词:机床夹具;夹紧方式;单螺杆夹具;可调式夹具

0 引言

夹具是工件加工过程中按照工艺要求,用来迅速紧固工件,使机床、刀具、工件保持正确相对位置的工艺装置。在工艺过程和生产过程中出现的夹具一般有:焊接夹具、检验夹具、装配夹具及机床夹具等。夹具是制造系统中与工件直接接触的部分,对于解决制造系统的快速重组、快速响应以及质量、可靠性等各种问题起到很重要的作用。夹具通常由定位元件(确定工件在夹具中的正确位置)、夹紧装置、对刀引导元件(确定刀具与工件的相对位置或导引刀具方向)、分度装置(使工件在一次安装中能完成数个工位的加工,有回转分度装置和直线移动分度装置两类)、连接元件以及夹具体(夹具底座)等组成。夹紧装置是夹具系统的核心组成部件,夹紧装置中的夹紧机构往往最终决定整个夹具系统的夹紧质量和效果。常用的基本夹紧机构主要有:

①斜楔夹紧机构;

②螺旋夹紧机构;

③偏心夹紧机构;

④铰链夹紧机构;

⑤定心、对中夹紧机构;

⑥联动夹紧机构。

机床夹具是机床上用以装夹工件(和引导刀具)的一種装置,其作用是将工件定位,以使工件获得相对于机床和刀具的正确位置,并把工件可靠地夹紧。由于各类机床自身工作特点和结构形式各不相同,对所用夹具的结构也相应地提出了不同的要求,按所使用的机床不同,夹具又可分为:车床夹具、铣床夹具、钻床夹具、镗床夹具、磨床夹具、齿轮机床夹具和其他机床夹具等[1-2]。其中单螺杆调节式的机床夹具被经常用于工厂或是生产中,而现有的此类机床夹具在使用的过程中,对于工件没有较好的夹固方式,特别是与工件接触的部分以及工件顶端部分,易产生滑脱现象,对于长时间使用后的夹具头没有较为便捷的调节更换方式,在一定程度上增加了对磨损夹具的维护成本,并且不具备更多的调试能力。因此设计一种不易滑脱、夹具头拆卸和更换便捷的单螺杆调节式机床夹具具有重要工程意义。

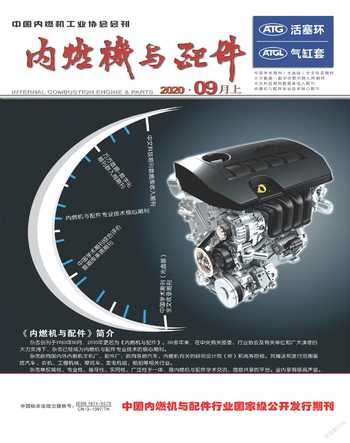

1 单螺杆调节式机床夹具结构

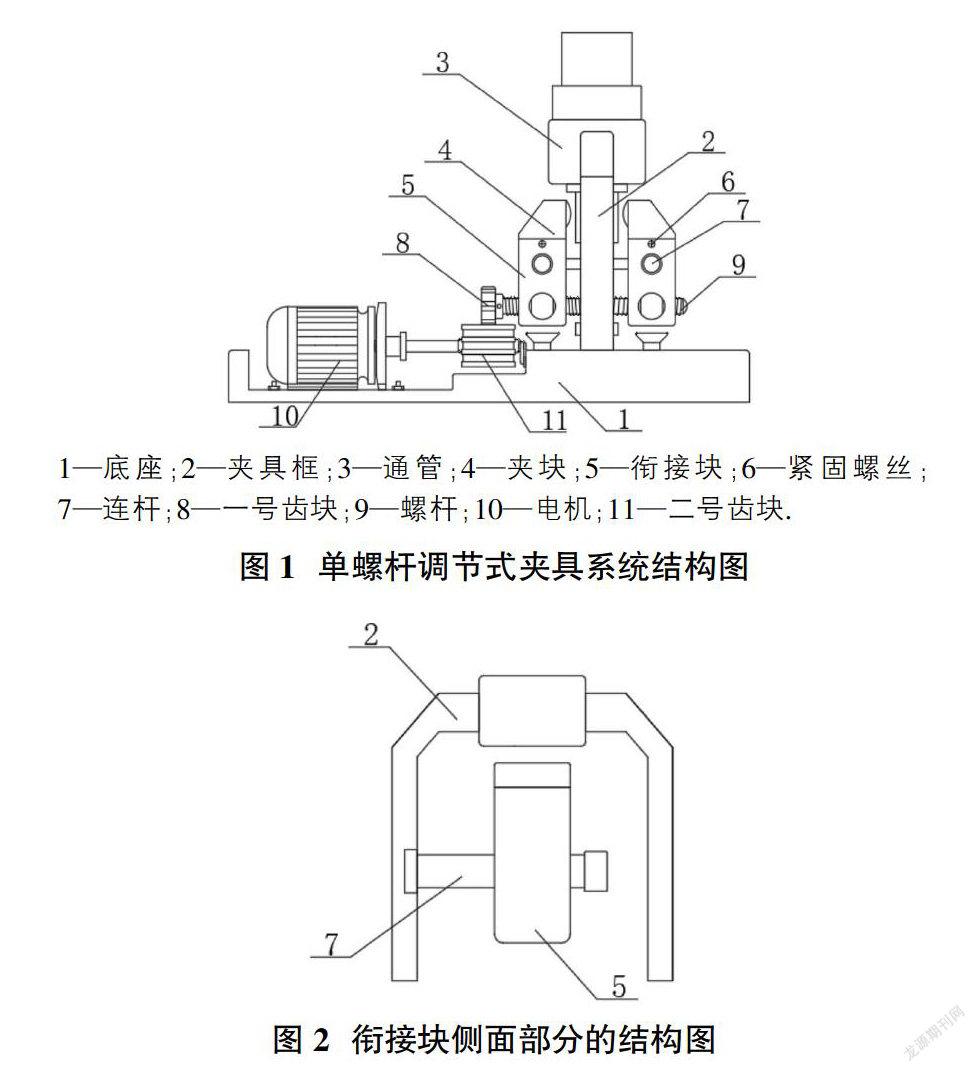

如图1所示,该夹具系统底座1与上方的夹具框2一体成型,夹具框2上的中间部分熔接有通管3,夹具框2的两侧设置有衔接块5和连杆7,连杆7与夹具框2为一体式结构,衔接块5套合于连杆7的外部(如图2所示),衔接块5的内部穿接有螺杆9,螺杆9的端部熔接有一号齿块8,衔接块5的顶部设置有夹块4,底座1上表面的一侧位置处通过螺栓固定连接有电机10,该夹具系统中,电机10选用的型号为SST86D1605,电机10的输出端传动连接有二号齿块11[3-4]。

如图3所示,夹块4下表面上设置有插块13,插块13的横截面呈十字状结构,衔接块5内部开设有插槽12,插槽12内部的形状大小与插块13外部的形状大小相匹配,夹块4与衔接块5通过插槽12和插块13卡合连接,十字状结构更加有利于连接的稳定性,保证了衔接块5与夹块4在使用时的稳固性。夹块4上卡接有定位块15,定位块15的一侧表面上熔接有限位块16,限位块16的表面上分布有多个凸起17。衔接块5的表面上开设有螺孔20,螺孔20的内部穿接有紧固螺丝6(如图1),插块13的表面上分布有多个插孔14,将紧固螺丝6的一端穿过螺孔20旋接进不同的插孔14内,可对衔接块5和夹块4的相对间距进行移动调整。定位块15的外部一体成型有第一卡块18和第二卡块19,定位块15通过第一卡块18和第二卡块19与夹块4滑动连接,利用定位块15与夹块4之间的快速拆装性,在保证定位块15稳定工作的同时也具备便捷的更换调试能力[5-7]。

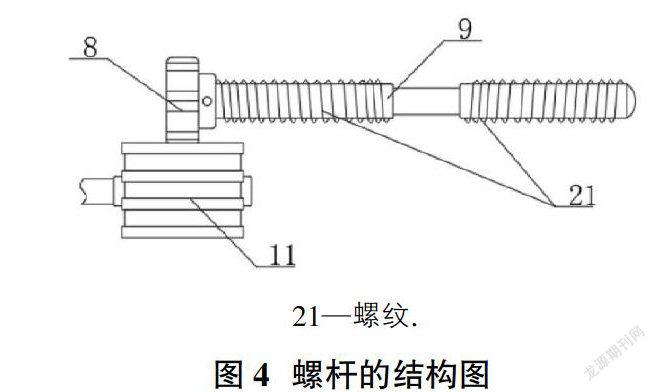

如图4所示,一号齿块8的表面与二号齿块11的表面相互接触且两者表面上的齿相啮合,使得一号齿块8与二号齿块11在电机10的作用下能够连带着螺杆9进行相应的转动,配合相反螺纹21的设计,其中在夹块4内部与螺杆9相对应的位置处也设置有相应的纹路,保证了衔接块5和夹块4对工件正常的卡接作用[8-9]。

如图5所示,通管3的内部一体成型有边壁层22,边壁层22为弧面结构,边壁层22的内壁上粘合有密贴层23,密贴层23和凸起17均为橡胶构件,在工件下移的过程中,由于通管3内通槽从上至下半径逐渐递减的设计,使得工件上的圆柱状部分在下移时就被逐渐卡紧,保证了工件在被处理时上边部分的稳定性[10]。

2 单螺杆调节式机床夹具工作原理

如图1所示,在夹具的使用过程中,首先利用相应的固定件将底座1安置在机床上合适的位置处,工件通过通管3的上方逐渐进入机床夹具中,工件上的柱状部分穿过通管3的内部,柱状部分的表面与边壁层22上的密贴层23相互接触,并通过边壁层22的弧面设计,在工件向下的过程中柱状部分就逐渐被卡紧,而后启动电机10,在二号齿块11和一号齿块8的连动作用下使得螺杆9发生相应的转动,利用螺纹21的对称性,两个螺纹21为相反的转向分布,使得夹块4和衔接块5在螺杆9转动的过程中也发生相应的翻转,致使定位块15端部的限位块16、凸起17与工件上底部的立方体表面相接触,从两侧给予工件底部中间的夹固力,保证机床夹具使用过程的正常进行,当工件底部的立方体部分较短时,将紧固螺丝6旋离衔接块5上的螺孔20,对衔接块5和夹块4的相对间距进行移动调整,而后再将紧固螺丝6旋接进合适的插孔14中进行固定,对工件底部进行适配性的调整夹固,使用一定的外力作用,可将定位块15连带着限位块16、凸起17从夹块4上抽出,其中第二卡块19和第一卡块18均与夹块4相互分离,进一步对机床夹具的夹固部件进行便捷的更换及维护处理。

3 结论

该夹具系统通过定位块上的限位块、凸起配合通管内部边壁层表面上的密贴层,很大程度上增大了零件装夹过程中工件顶部和底部的接触性和限制能力,使得工件与机床夹具相贴合的部分不易滑脱;并且通过定位块与夹块之间的可拆卸性,使得该夹具系统的安装和拆卸变得更方便,令长时间使用过后遭到磨损的夹具头部及相关夹紧部件能很快的维修或更换;通过夹块与衔接块之间具备的高度调节操作,使得机床夹具对工件底部的夹固性可根据实际情况作出调整,提高了夹具的调节能力;该夹具系统的设计整体增加了机床夹具使用的实用性和多功能性效果。

参考文献:

[1]蔡雄峰,陈正堂.零件加工中机床夹具设计作用分析[J].中外企业家,2019(32):118.

[2]杨庆丰.零件加工中机床夹具设计作用分析[J].内燃机与配件,2019(19):70-71.

[3]尹成湖,周湛学.机械加工工艺简明速查手册[M].北京:化学工业出版社,2018:350-358.

[4]程瑞,吕海霆.转向架轴箱专用机床及夹具设计[J].机床与液压,2018,46(22):21-23,103.

[5]赵欢,张国灿,等.便携式高压隔离开关触头拆卸组合夹具的设计与研究[J].自动化应用,2017(1):65-66.

[6]陈宏钧.实用机械加工工艺手册[M].北京:机械工业出版社,2016:528-530.

[7]卜祥正.可调整夹持力的多功能夹具设计[J].中国设备工程,2017,10(6):111-113.

[8]刘青松.机床夹具设计与应用实例[M].北京:化学工业出版社,2018:86-90.

[9]周水琴.汽车转向器螺杆工艺分析与凸台铣削工装夹具设计[J].现代制造技术与装备,2017(07):39-40.

[10]吴拓.现代机床夹具设计要点[M].北京:化学工业出版社,2019:118-119.