高温阀门设计的有关技术微探

王锡忠

摘要:近几年,高温阀门在设计方面取得新突破,并得到广泛运用。所以对高温阀门设计技术加以探究具有一定必要性。在长时间的高温工作中,会影响金属材料的各方面性能,如机械和物理性能等,在设计高温阀门时,首先要选择合适的材料,然后着重观察是否受高温影响。本文表明材料选择,其次分析了高温阀门设计中的几项关键技术,然后就高温阀门的具体设计进行阐述,希望给业内人员提供一定帮助。

关键词:高温阀门设计;材料;技术

0 引言

阀门是流体控制设备中最为关键的部分,发挥出了核心效用。在科技进步下,我国各个领域都取得相应突破,特别是汽车行业,对高温阀门的需求更大,对其要求也越高,因此,近几年,高温阀门设计一直在持续创新中。对于高温阀门设计的重点,业内人士放在了既能满足需求同时也能保障安全方面。因此,笔者根据具体的高温阀门设计的相关技术展开了探究,希望高温阀门设计技术取得更大突破,获得更好发展。

1 高温阀门材料选择

在选择高温阀门材料时,需分开来选择。首先是选择阀体材料方面,在高温情况或是一些介质的腐蚀下,对材料选择都会带来一些影响。阀门基本上都是在高温情况下使用的,所以在选择阀体材料时,应选择质量、性能好的金钢、碳素钢、不锈钢等材料。也只有运用此类材料,才能确保在较长时间内,阀门所处高温环境,也能正常开展工作。然后是选择阀内件材料方面,在这一方面首选要考虑热膨胀系数,之后与高温情况下其他部件的抗擦伤性相结合,从而选择合适的阀内件材料。一般情况下,都是选用的316不锈钢材料,提高阀内件的抗磨损性和气蚀性。需要注意的是,在选择阀内件材料时,必须要根据实际来进行,从而选择合适的满足需求的材料。[1]

在高温阀门设计工作中,首先要保证的就是合适材料。只有适合的材料才能保证完全适应高温工作,并且一定程度上延长使用寿命。阀门在工作时,温度会对其产生一定影响。所以,在设计阀门时,要将温度考虑进去。当温度高于280℃时,阀盖结构可运用加长低温型的,由此确保填料在温度较低的环境下工作;当温度高于350℃时,需要将运动部件的空隙加大,从容保证密封副阀门硬度较高;当温度高于450℃时,需要封焊密封环,从而减少松动,避免发生泄漏。

2 高温阀门设计中的几点关键技术

高温阀门设计是一种高科技的体现,也是为了更好的控制热量的传播,只有采用适合的材料,控制膨胀量等才可以让其作用发挥到最大,从而降低危险系数,提高使用价值,本文对此展开研究,对其中几点关键技术进行深入分析,希望能给高温阀门设计提供一些借鉴。

2.1 热膨胀量

阀门零部件承受的热载、材料热膨胀技术是造成热膨胀量存在差异的基本因素。所以,在设计高温阀门时,一定要充分考虑这些因素。为保证阀芯温度最快时间内和管线流体温度相互符合,可将高温热流体导入温度低的阀门中,从而实现阀杆对阀芯进行散热。阀芯的散热要求同阀座互不相同,所以膨胀量也存在差异性,即便同时加热,最终的膨胀量也大不相同。所以,在明确阀门部件的空隙情况下,要增加空隙范围,保证高温情况下,阀门部件不会存在卡死或擦伤等问题,从而有效避免或是减少温度问题而导致的损伤。[2]不过,在增加空隙时也要适情况而定,不要过大,具体可结合材料的应力、热膨胀系数和使用情况决定。

2.2 热交变

阀门零部件在相互作用下,介质热变性也会对其产生影响。比如,随着介质热变性的改变,导向套同阀座之间的链接或许会发生松动,而失去原有的密封效果。因此,在设计高温阀门时,需要将支撑件和阀座相连接的部位焊接起来,具体可采用缝焊或上点焊的方式,从而保证密封性。此外,大口径阀门的阀座要使用堆焊的方法焊接,避免阀门部件同介质存在太多碰撞,而受交变应力影响,造成疲劳性,更甚是失去作用。除此之外,设计高温阀门时候,需要足够考虑到热交变这一情况下,弹性阀座结构的选择。只有充分考虑此因素,才能从根源上缩减在设计高温阀门时,热交变对其影响,尽可能避免损伤,延长阀门寿命。

2.3 擦伤问题

一些外界环境很容易对阀门带来影响,另外,若材料的相互作用不恰当,擦伤问题很容易出现。比如,在管路系统中,时常会发生阀芯与阀座之间的擦伤,这主要是因为混入了较大的硬粒子,并且在振动冲击作用下也会有不好影响,从而产生擦伤。所以,为了减少阀门部件在运行中,可能会出现的擦伤情况,需要合理选择密封副材料,并要考虑其硬度与强度的是否匹配,必须在合理的匹配范围内才能减少擦伤情况。

2.4 材料机械性能

高温环境下,材料机械性能会发生两方面变化。一方面是改变强度,另一方面是改变本身形状。另外,当温度在一定范围下变化时候,材料硬度也会随之波动。材料硬度对阀门密封性有一定影响,甚至还会影响最终的使用寿命。当阀门温度高于450℃时,需要充分考虑在此情况下,阀门零部件除了会发生弹性形变以外,还会发生的其他情况,比如材料蠕变性越来越差,最终发生断裂的情况等。当温度不变时,应力大的蠕变速率大;當应力不变时,温度低的蠕变速率小。总之,在同一种材料下,温度和应力对蠕变速率起到了共同作用。

3 高温阀门设计分析

高温阀门设计是新时代科技创新的需求,也是流体控制设备中最为关键的部分,其作用与价值不可忽视。但是高温阀门设计要求也比较高,随着需求不断变化,其也要进行不同的设计创新改革,下面则分析几种设计,希望对高温阀门设计技术的突破提供一些思路。

3.1 壳体壁厚设计

设计高温阀门时主要分为四部分,首先是设计壳体,其次是设计中部密封结构,然后是设计密封副,最后连接高温螺栓。在设计高温阀门的壳体工作时候,阀门在实际工作状态下,所承受的最大压力值,相关设计人员一定要充分考虑,并且阀门最大压力值可直接设计成壳体耐压额定值。由此确保壳体合理性、科学性的设计。[3]

3.2 中部密封结构设计

在设计高温阀门的中部密封结构时,主要分为伍德密封、强制密封两点内容。强制密封结构(如图1所示)的设计遵循以下原理:首先拧紧法兰螺栓,让密封垫形成压力,并且对垫片预紧有压缩性,之后填充密封结构中的缝隙。

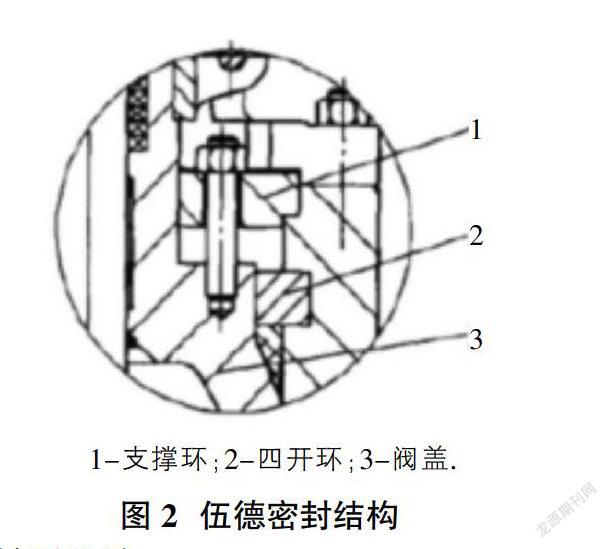

伍德密封主要由阀体、支承环、四开环、密封垫、浮动盖、密封环等构成(具体结构如图2所示)。在加大压力之前,操作人员要拧紧螺栓,并上移浮动盖,确保阀盖和楔形垫产生密封力。在给密封件施加压力时,阀盖会向上移动,在这种情况下,密封力也会虽压力增加而加大,从而实现密封效果。

3.3 密封副设计

在阀体和密封件相连接处,需提高密封结构必须要达到的相关要求,具体的可通过处理堆焊硬质合金来实现。其中,设计密封环,是为确保使用性能,相关设计工作者可通过外圆柱面加工的方式,且事先保留环状沟槽,从而便于日后使用,不锈耐酸钢可用作内表面的材料。浮动阀盖堆面角度要设计成28°,保证其与密封环处于线接触情况下,防止密封环发生泄漏情况。另外,密封环在工作时,其表面硬度不能高于阀体同阀盖所产生接触面的硬度,由此来保证强度、塑性变形的要求。在设计阀座时,对其密封面也要采用司太立堆焊处理,由此确保密封面的使用功能特性和强度要求。在设计填料部分时,设计人员需要适当提升填料,可运用英柯镍来实现。

3.4 高温螺栓连接

高温阀门基本上都是在高温情况下运行的,阀门螺栓自然也是如此。基于此,相关设计人员在设计螺栓连接工作时,需要充分考虑两方面内容,分别是螺栓在性能上发生的变化、力量缓和情况等。在这样的情况下,相关设计人员可具体从以下方面来开展设计工作。[4]首先,在螺旋运行的情况下,相关设计人员要保证不会存在螺纹咬死这一现象。然后,结合螺栓所处环境的特殊性,在设计时,最好选用粗牙螺纹,并且牙型上的空隙也要加大。最后,为了防止螺栓在实际运行中,会出现力量放松缓和这一情况,相关设计人员在设计工作中,要确保剩余预紧力远大于实际需求,由此保证螺栓连接的安稳牢固性。

4 结束语

总之,在工业化发展下,各领域对高温阀门的需求也持续加大,并且对高温阀门技术提出了更好要求。所以,相关设计人员要在当前技术的基础下持续改进创新,由此提高高温阀门的设计质量,使高温阀门在具体运行中,发挥有效的密封效果,并减少热交变、擦伤问题对高温阀门的质量,提升其使用寿命,最终给企业带来经济效益,推动相关行业更好发展。

参考文献:

[1]党娜.高温阀门设计的有关技术研究[J].内燃机与配件,2018(05):64-65.

[2]李东.高温阀门设计的有关技术[J].黑龙江科学,2016,7(03):32-33.

[3]杨高峰.有关高温阀门设计的主要技术分析[J].内燃机与配件,2020(02):90-91.

[4]陈群.锆合金阀门设计关键技术探讨[J].世界有色金属,2017(23):286,288.

[5]贾淑峰.浅谈智能电能表在智能用电系统中的重要性[J].科技与企业,2014(02):286.

[6]田桂林,马玉珍.智能技术在电能计量中的优势及应用分析[J].科技创新与应用,2013(36):295.

[7]孙仁和.浅谈止回阀在燃气工程设计中的应用[J].中国新技术新产品,2013(09):161.

[8]朱錚铮,于传浩.旋转暖风管回转阀门电动装置选择软件的设计[J].河南科技,2013(02):60.

[9]朱向阳.智能技术在电能计量领域的应用研究[J].中国电力企业管理,2011(14):113-114.

[10]裘叶琴.浅析阀门设计领域中的知识构成问题[J].科技创新导报,2010(22):53.

[11]许丽,李迁,姜天鹏.大型交通工程建设安全管理体系分析与实践[J].建筑安全,2006(11):24-26.