可脱落式前副车架在正面碰撞中的应用

胡琦

摘要:为了解决整备质量较大的SUV车型在正面碰撞中减速度峰值大,车辆前端变形空间不足的碰撞安全问题。对前副车架连接点的脱落设计进行了分析研究,从连接点空间受力的角度入手,设计了一款可脱落式前副车架方案。结果显示,前副车架脱落方案对于降低整车碰撞减速度和增加整车位移有显著的效果,整车减速度峰值由48.1g下降为35.3g,整车位移由571.7mm增加为589.6mm。最后进行了整车正面刚性墙碰撞试验,试验和仿真结果的整车减速度、整车位移和关键位置变形模式的吻合度较高。

Abstract: In order to solve the problem of high deceleration peak and insufficient front-end deformation space of SUV with large curb weight in frontal crash. In this paper, the analysis and study were done on separate design of front subframe. The results show that the falling of the front sub-frame can be achieved , the peak deceleration of the vehicle decreases from 48.1g to 35.3g , and the vehicle X-displacement increases from 571.7mm to 589.6mm. Finally, the vehicle frontal rigid wall impact test is carried out, and the vehicle deceleration, the vehicle displacement and the deformation of key positions are highly consistent.

關键词:SUV;正面碰撞;碰撞减速度;可脱落式前副车架

Key words: SUV;vehicle front crash;crash accelerate pulse;separate design of front subframe

0 引言

在正面碰撞中,整车对碰撞脉冲的响应水平和保证乘员舱的结构稳定性是衡量耐撞性能最重要的两个指标。为了追求更大的乘坐空间和车型整体外观效果,SUV普遍采用短前悬和大尺寸轮胎的设计风格,压缩了车身前部纵梁结构的吸能变形空间和纵梁在轮包处的横截面积,在正面碰撞中纵梁吸能不足而且容易发生折弯变形,导致正面碰撞中整车减速度水平较高,增加被动安全开发难度。可脱落式副车架的应用指的是:在满足车身结构强度耐久,NVH性能的前提下,当其发生碰撞,副车架连接点的受力达到某限值时,副车架连接点脱开,带动动力总成向下向后移动,释放碰撞能量,缓解机舱各大总成的刚性碰撞,同时纵梁获得更大的变形空间和变形时间,有利于降低整车减速度的峰值。示意图如图1所示。

1 基础模型FRB仿真结果分析

1.1 整体能量分析

如图2所示:FRB仿真模型总能量184KJ,总体能量守恒,动能曲线和内能曲线平滑转换,可以作为方案验证和优化的基础仿真模型。

1.2 基础模型前部变形和整车减速度波形及位移曲线分析

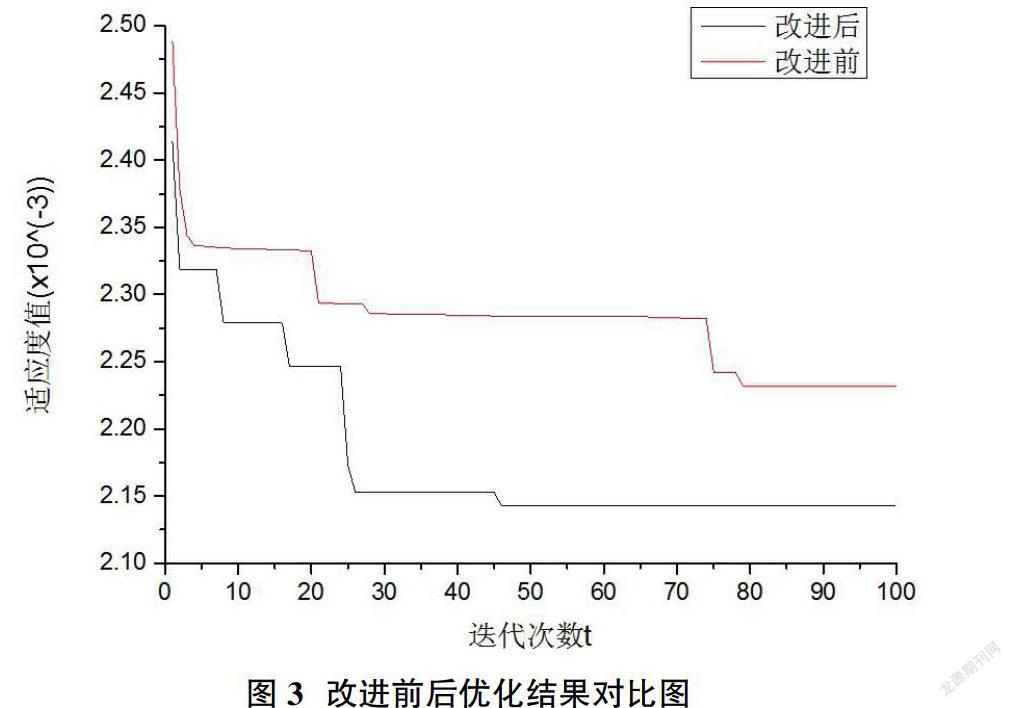

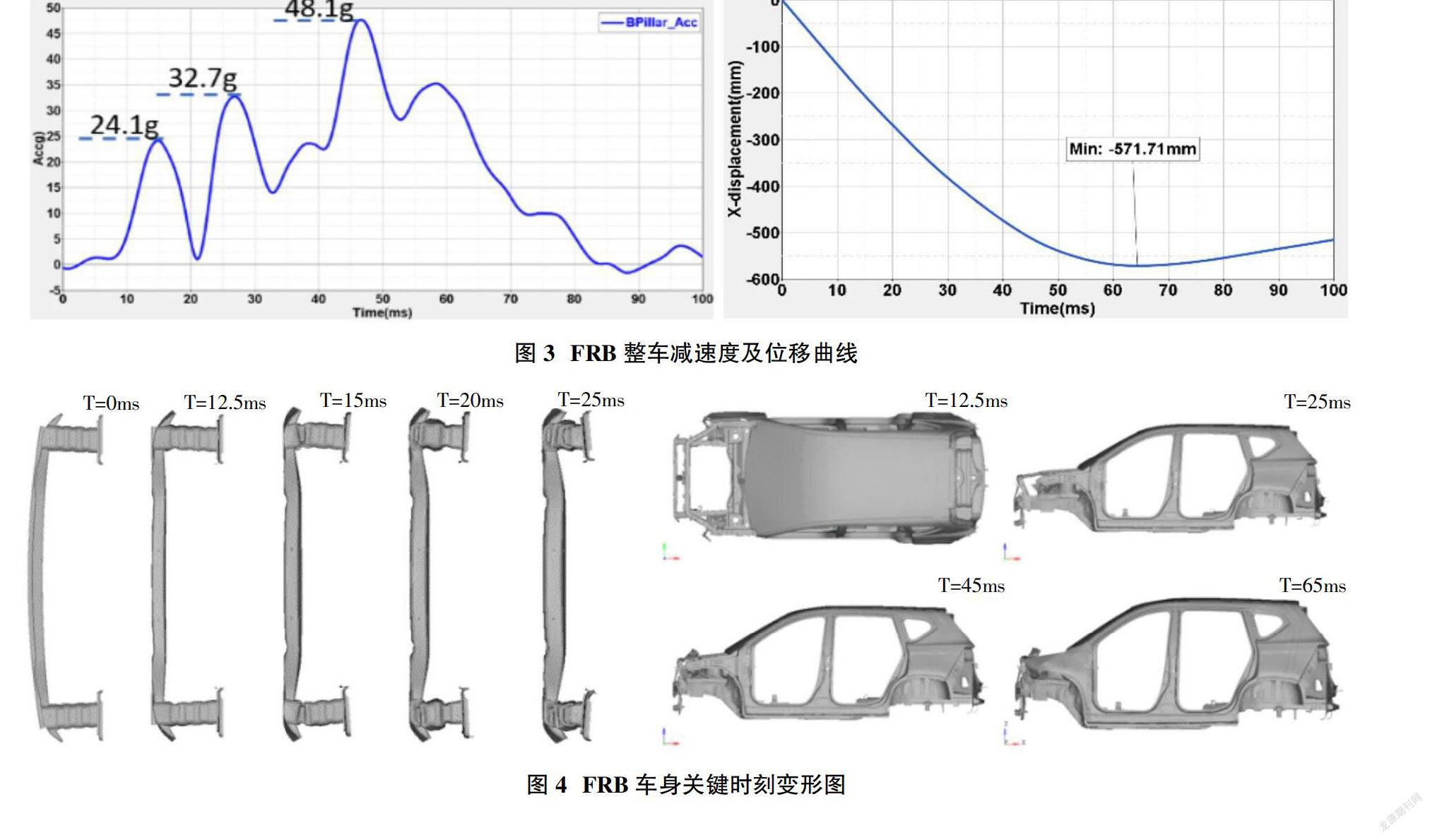

如图3所示为整车基础模型FRB减速度波形曲线和整车位移曲线:第一个峰值为24.1g,出现时刻为14.8ms;第二个峰值为32.7g,出现时刻为26.8ms,整车减速度最大峰值为48.1g,出现时刻为46.5ms;整车最大X向位移为571.7mm。结合整车变形和减速度波形分析可知,第一峰值由前防撞梁-吸能盒系统刚度决定,第二峰值是由纵梁前段刚度和可变形空间决定。第三峰值的出现是由于动力总成和机舱众多部件挤压之后与刚性墙碰撞产生[1-11]。车身和吸能盒变形如图4所示。

1.3 基础模型FRB仿真结果小结

基础模型FRB仿真结果显示,吸能盒和纵梁前段有序变形,变形模式以压溃式为主,内能吸收充分,整车最大位移为571.7mm。目前存在的问题是整车的第三个减速度峰值48.1g对于整车正面碰撞安全性能开发有较大的困难。

2 可脱落副车架连接点结构设计

2.1 副车架前后连接点结构设计

针对基础模型仿真结果分析,第三峰值出现时刻发动机前部已经没有可变形空间,基于可脱落式副车架降低减速度峰值的原理,针对副车架连接点进行受力分析和常见的脱开方式研究。如图5所示为基础车辆副车架前后连接点处结构,通过螺栓与车身紧固连接。常见的副车架前后连接点的失效方式为螺栓剪断和钣金撕裂。由于金属破坏力波动较大、不容易控制等特点,螺栓的剪断和连接点钣金件撕裂的失效方式存在不稳定性,本文将设计一种新的脱开方式。

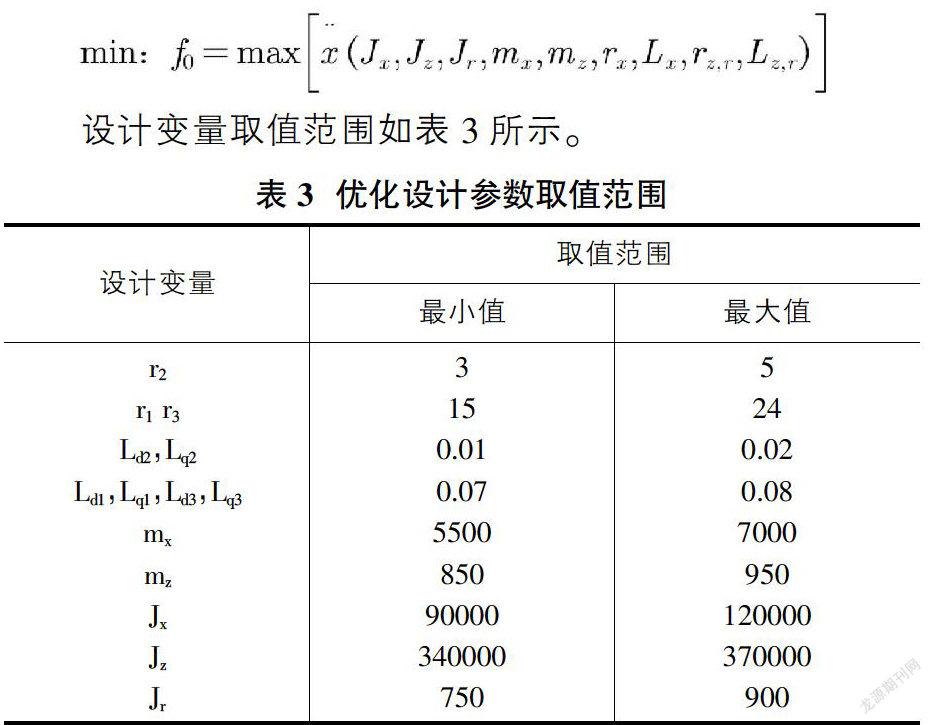

根据空间任意力系理论并结合大量的仿真模拟,采集了FRB工况中副车架前后连接点的受力情况,得到了在Oxy平面上前连接点合力与X方向夹角中位数约等于30°,后连接点主要受力方向为X向。依此设计脱开结构数据,如图6所示。当连接点受力达到螺栓提供的滑动摩擦限值且合力方向与开口方向接近时,羊角结构与螺栓接触面发生相对滑动,副车架前连接点实现滑脱,后点在长圆孔中发生滑动。

2.2 副车架前后连接螺栓等级选型和零部件试验验证

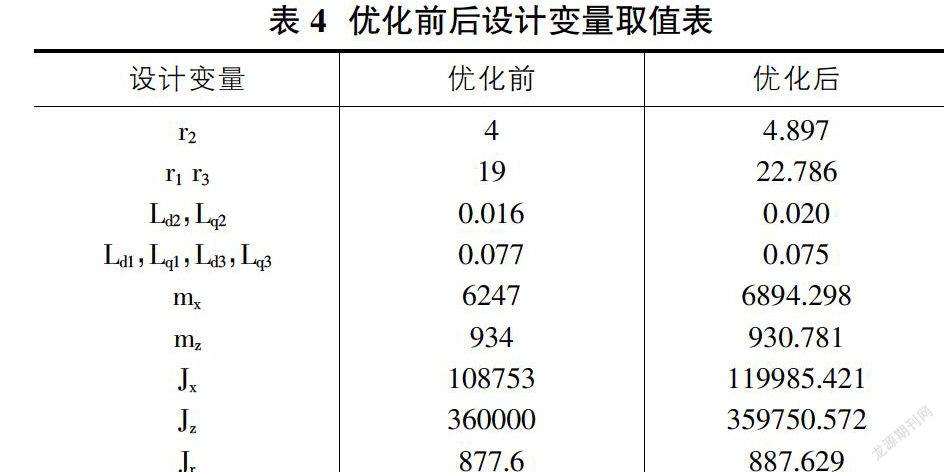

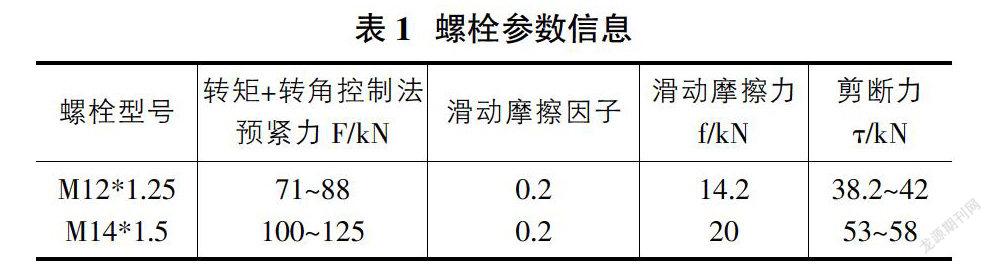

为了保证连接的紧固要求、副车架总成连接点的强度和耐久性能要求,根据以往经验和查表得知, M12*1.25,10.9级和M14*1.5,10.9级螺栓可以满足条件,螺栓性能如表1所示。结合副车架前连接点受力分析结果和从零部件设计制造成本和装配工艺的角度考虑,选择M12*1.25,10.9级螺栓进行剪切试验和安装点拉脱强度试验。

试验一:连接螺栓滑动摩擦力和剪切强度试验。

如图7所示,采用转矩转角法进行紧固,转矩为90Nm+90°~105°,预紧力为71-88KN,超弹性装配。试验结果如图7和表2所示[12]。

试验结果显示:试验曲线在位移2-5mm阶段有一个平台期,平均力值约为15KN,该阶段主要是套筒和螺栓接触面的摩擦力,当套筒移动到与螺栓接触之后力值迅速上升,直到螺栓被剪断,剪断平均力值在58KN左右。

试验二:副车架前连接点局部结构拉脱强度试验。

模拟副车架前安装点局部结构进行了两组试验:①水平方向,测试在螺栓紧固作用下接触面的极限摩擦力;②与水平方向成20°夹角,测试受力与水平面成一定角度情况下的拉脱力。结果显示:水平方向试验的拉脱力约为12kN,与该型号螺栓提供的理论摩擦力极限值相近;与水平面成20°夹角试验方案,连接点发生钣金结构破坏,拉脱力约为48KN。试验图片和试验结果如图8和表3所示。

3 整车FRB碰撞仿真验算

将副车架前后连接点脱落设计方案代入整车基础模型仿真验算,如图9所示在FRB仿真模型中前点从豁口脱开,后点在长圆孔中发生滑动。

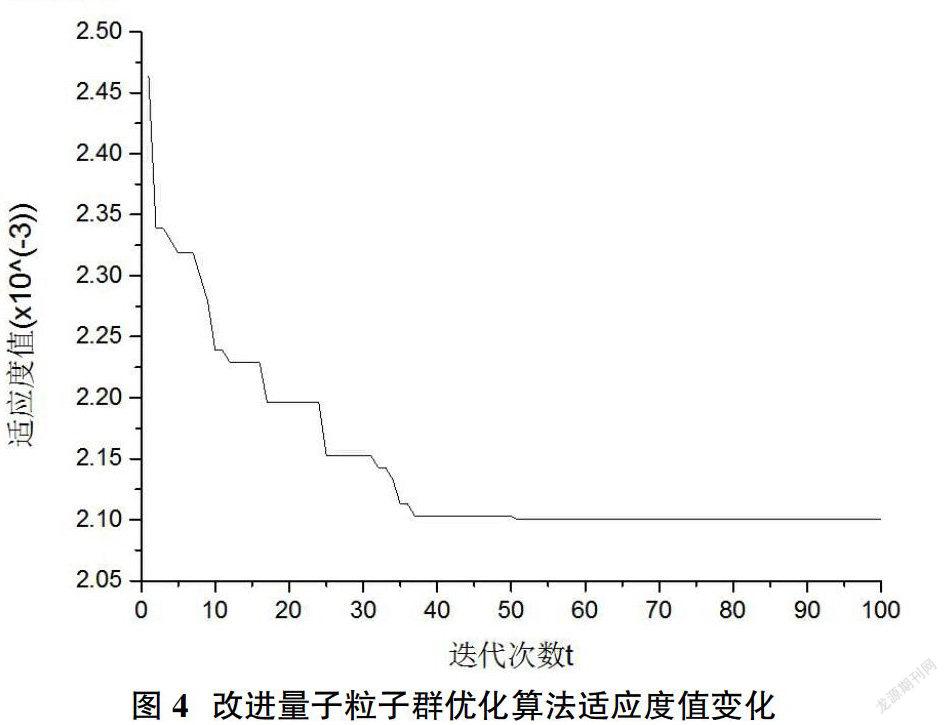

如图10所示:整车最大减速度峰值由48.1g降低为35.3g,降低了12.8g;在还没有触发副车架脱落条件的前40ms,曲线几乎完全吻合;40-55ms之间,副車架连接点触发脱开条件,副车架脱开,减速度水平显著下降;55ms之后,优化模型的曲线时间偏后,但斜率几乎一致。基础模型整车X向最大位移为571.7mm,优化方案为589.6mm,增大了18mm,位移最大值出现时刻推后了3.6ms左右。优化结果证明了可脱落式副车架,对整车减速度峰值、整车最大位移、整车减速时间都有明显的改善。

4 实车碰撞试验与仿真结果对标

4.1 整车正面碰撞试验准备

根据CNCAP试验法规要求进行试验准备和试验前的各项数据测量,试验前整车如图11所示。

4.2 试验与仿真整车减速度、整车位移对标分析

整车X向减速度波形对比如图12所示:在0-30ms阶段,曲线吻合度非常好,说明CAE模型前端零件之间的搭接关系和材料本构曲线输入准确可靠;40-55ms阶段曲线存在差异,仿真结果减速度值略大于试验值,原因是在CAE模型中动力总成设置为不变形的刚体,且在实际碰撞试验中,副车架脱开后会带动动力总成向下和向后移动比较明显,但是在CAE仿真模型中因为有限单元发生较大畸变,摩擦系数的差异等原因,导致CAE仿真模型该时段数值较大;55-100ms的动力总成后部空间变形和反弹阶段,曲线吻合较好。总体来说,试验和仿真模型的X向减速度曲线的主要趋势和波峰波谷都具有较高的一致性,试验与仿真结果整车X向位移曲线基本一致,试验结果在69.8ms时刻位移达到最大值586.6mm,仿真结果在67.3ms时刻位移达到最大值589.6mm。

4.3 试验与仿真结果变形姿态对标分析

如图13所示为整体变形侧视图,试验结果与仿真整体变形姿态,前部主要部件变形模式一致。副车架前后连接点在实物碰撞试验中达到了设计意图:前连接点从豁口脱开,后连接点在长圆孔滑槽中发生滑动,如图14所示。

5 结论

通过仿真和实车试验验证,结果显示:在保证副车架总成连接点的强度和耐久性能要求的前提下,当副车架连接点受力达到一定条件时发生脱开,能够降低整车减速度水平、增加整车位移,增加正面碰撞中的吸能空间;可脱落式副车架对于改善正面碰撞波形,降低整车被动安全开发难度有重要的借鉴意义。

参考文献:

[1]C-NCAP管理规则(2018年版),中国汽车技术研究中心.

[2]朱西产.应用计算机模拟技术研究汽车碰撞安全性[J].世界汽车,1997,(3):15-17.

[3]王大志.基于乘员保护的汽车正面碰撞结构设计与变形控制研究[D].北京:清华大学汽车工程系,2006.

[4]张金换,马春生,黄世霖.平头轻型客车正面碰撞安全性改进设计研究[C].中国汽车工程学会第十三届汽车安全技术会议,2010.

[5]刘中华.薄壁直梁动态撞击的变形吸能特性的仿真与分析[D].长春:吉林大学,2004,5.

[6]唐洪斌.乘用车正面抗撞性设计方法研究[D].长春:吉林大学,2008,10.

[7]钟志华,张维刚,曹立波,何文.汽车碰撞安全技术[M].北京:机械工业出版社,2003.

[8]张维刚,钟志华.汽车正撞吸能部件改进的计算机仿真[J].汽车工程,2002,1.

[9]朱大勇,王宏雁,高卫民.轿车正面碰撞的计算机模拟[C].中国汽车工程学会第六届汽车安全技术会议论文集,2001.

[10]顾宇庆,李俊鹏,梁新华,等.轿车副车架连接点动刚度试验分析[J].机械研究与应用,2012(6):71-73.

[11]赵立军,刘涛,宋宝玉.轿车底板纵梁正面碰撞的模拟[J].机械设计与制造,2007(10):83-85.

[12]王月,肖海涛,杜汉斌,等.汽车前副车架脱落设计[J].汽车工程学报,2016,6(5):369-375.