基于MATLAB的汽车ABS液压仿真

张鹏

摘要:现阶段,汽车已经成为人们日常出行的重要工具,这也使汽车的舒适性和安全性日益受到人们的重视。在汽车结构中,其制动稳定性及安全性在很大程度上取决于ABS系统,因此对ABS开展深入的研究非常重要。本文便以某车型为例,对其轮胎附着系统模型以及单轮系统模型进行了建立,并通过MATLAB软件对汽车ABS液压制动系统进行了仿真分析,以期能够帮助汽车制造行业更好的改造ABS液压制动系统,从而进一步提高汽车的制动稳定性及安全性。

关键词:MATLAB;ABS;液压仿真

0 引言

ABS系统最初在我国铁路、航空等领域中进行应用,并积累了大量的实践经验。在上世纪五十年代,人们逐步将ABS系统应用于汽车中,并利用单片机模块来控制ABS系统,之所以要采用单片机模块来进行ABS系统控制,其原因在于控制模块的体积较小,能够实现对ABS系统的可靠控制。一直以来,我国通过大量的实车试验来开发ABS产品,虽然取得了很多研究成果,但在费用损耗方面却非常巨大,而且ABS产品的开发周期较长。为了减少ABS产品开发费用的不必要损耗,使ABS产品的开发效率得以大幅提高,本文便通过MATLAB仿真软件来对ABS液压制动系统进行数据仿真,以此分析ABS液压制动系统在防抱制动过程中各个参数的变化情况。

1 相关理论分析

1.1 车轮的制动力分析

当汽车遭遇紧急情况时,便需要利用ABS液压制动系统来进行制动刹车,此时可作出以下假设:对于车轮来说,其行驶状态有滚动、抱死拖滑两种,随着制动踏板力Fn 的不断增加,车轮的初始状态处于滚动状态,由于车轮轮胎和地面会产生摩擦力,也就是地面制动力Fxb,因此是能够对制动器摩擦力矩进行有效克服而确保车轮滚动的。所以,车轮滚动过程中与地面相摩擦所产生的制动力便相当于制动器产生的制动力Fu,并且踏板力是会成比例进行增长的,不过地面制动力是滑动摩擦的约束反力,所以地面制动力的值是无法达到附着力Fω以上的,也就是地面附着力会在踏板力不断增加的情况下不断逼近附着力,当其值与附着力相等时便不会再继续增加,从而使车轮处于抱死状态并向前方滑拖。踩踏板的持续增加,这时会继续提高制动器的制动力。

1.2 ABS液压系统的制动原理与作用

ABS液压制动系统又被称之为液压防抱死制动系统,其英文全称为Antilock Braking System,ABS液压系统通过液压制动力来实现车轮的制动抱死,使汽车在遇到紧急情况时能够保持良好的转向操纵能力及方向稳定性,并使得汽车的制动距离得以大幅缩短,从而确保汽车能够实现紧急刹车。

①ABS 液压制动系统的构成。

对于ABS液压制动系统来说,其主要由液压制动力调节子系统与基本制动子系统两个部分组成。其中,基本制动子系统主要包括制动管路、制动主缸以及制动轮缸等组成部分,该子系统能够确保汽车进行常规制动。而液压制动力调节子系统则包括ABS控制器、轮速传感器以及执行器等,这些组成部分能够帮助汽车对ABS系统的液压力进行有效调节,从而确保汽车在紧急制动时能够保证车轮不会始终处于抱死状态,从而使车轮滑移率能够被控制在合理范围内。

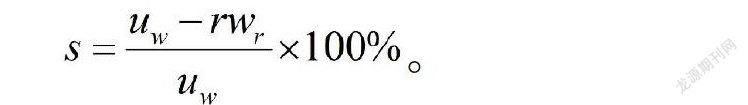

②汽车在进行紧急制动时,其車轮会从单纯的滚动转变成边滚边滑,然后进一步转变成拖滑状态,为了对汽车在紧急制动时其车轮滑动成分的占据比例进行描述,需要用滑移率s来进行表示,其计算公式为:

在该公式中:车轮中心速度由uw进行表示,而其滚动半径则由r进行表示,车轮的旋转角速度由wr进行表示。通常来说,滑移率的取值在达到约15%至20%时会取得非常理想的制动效果,从而确保汽车的制动稳定性。

③ABS工作原理。

驾驶员在一开始踩踏制动踏板时,ABS并不会立即制动车轮,当踩踏制动踏板的力度不断增大时,会使车轮滑移率、车轮速度及其角减速度随之发生变化,而ECU则会第一时间处理这些信息。当车轮滑移率达到门限值的20%以上时,便会启动ABS液压制动系统,并开始进行制动减压,随后则会制动保压。当车轮滑移率没有达到门限值的15%时,则会进行制动增压,以便维持在峰值附着系数左右,从而确保车轮不会发生抱死,这样可使汽车获得理想的制动效果,通过反复循环,直到汽车停止后为止。

④ABS系统作用分析。

对于ABS液压制动系统来说,其具有以下作用:其一,能够避免前车在制动时出现抱死,从而确保汽车具有良好的制动方向稳定性;其二,避免后轴出现抱死而导致汽车在行驶过程中偏离原来的车道,从而大大降低了汽车的侧滑几率,使汽车制动效率大幅提高;其三,能够极大缩短汽车的制动距离。

2 建立单轮系统动力学模型

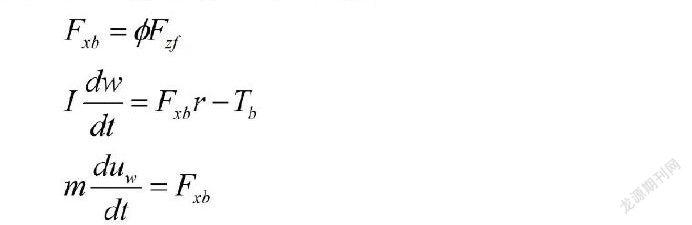

为了对车轮处于抱死状态时相关参数的变化进行深入了解,本文便将汽车单轮模型作为研究对象,同时对车轮在滚动中受到的阻力作用进行忽略,以此建立相应的微分方程式,可将其表示成:

在上述方程式中,地面制动力由Fxb表示,而单轮模型质量则由m进行给示,车轮转动惯量由I进行表示,车轮制动力矩由Tb表示。汽车处于制动状态时,随着制动惯性的改变,车轮载荷也会随之改变。举例说明,汽车前轮在紧急制动时会因其载荷变化而改变其制动减速度,两者的关系可通过以下公式进行描述:

在该公式中制动强度可由z=j/g进行表示,而车辆的重力则由G表示,汽车质心和后轴之间的距离由b表示,质心高度由hg表示,轴距由L表示。

3 建立轮胎附着系数模型

汽车处于制动状态时,车轮和地面相互作用产生的附着力不仅包括纵向力,还包括侧向力,这也造成汽车容易发生侧滑。为了避免侧滑现象的发生,就必须要深入研究其侧向力。对于滑动率和附着系数来说,两者通常是具有非线性关系的,在通过MATLAB进行仿真时,需要对侧滑现象进行分段化仿真,滑动率s和纵向附着系数?准均属于分段函数,可将其用公式表述为:

由此便可得到滑动率s和侧向附着系数?准c这两者的关系描述式,即:

在该公式中,峰值附着系数由?准h进行表示,当滑移率分别达到100%与0时,则其滑移率分别由?准g与?准0来进行表示,而与峰值附着系数进行对应的滑移率则由s0进行表示。

4 基于MATLAB的汽车ABS液压仿真分析

通过利用MATLAB软件来进行仿真,并对ABS动力学模型中的相关参数进行选择。

4.1 制动过程仿真及分析

结合相关基础理论,利用MATLAB软件来对M程序进行编写,在此过程中需要将表中的各项参数进行输入,然后分别对轮胎附着系数模型以及单轮系统模型的数学公式进行建立,判断汽车的车轮滑移率,以便于确保设计目标能够处于滑移率上下限范围以内,然后对滑移率、线速度、制动力矩、车轮前进速度、地面制动力、前轮法向载荷等参数的变化情况进行仿真,在文件中存储已编写完毕的 M 程序,然后将其按照ABS-test.M进行命名。最后利用MATLAB软件来对该程序进行运行。从仿真结果中可以了解到,汽车在进行ABS制动时,其滑移率频繁出现振荡,而其波动范围则始终处于0.18~0.22范围以内,从而确保了附着系数能够在峰值附着系数上下浮动,这时车轮是边滚边滑的,此时的制动效果是最为理想的。除此之外,从仿真结果中还可观察到,汽车的初始制动力矩为550N,并在不断增长中迅速提高至1000N,此时ABS液压制动系统便开始工作,以避免车轮抱死,这时制动力矩便有所降低,从而使制动力矩被控制在110N左右,直到汽车停止。在仿真结果中,汽车的地面制动力迅速提高到1400N,为了确保车轮能够边滚边滑,ABS液压系统能够将汽车的地面制动力控制在1300N至1400N范围以内,因对前轮载荷进行了定值假设,其波动是路面附着系统变化而导致的,在达到7s时,汽车停止。汽车在制动时因受到ABS液压制动系统的作用,使其车轮中心能够保持平稳的速度降低趋势,这样线速度也会不断减小,不过两者在下降曲线上存在一些偏差,其原因是制动过程中发生了滑动现象。

4.2 不同质心位置对ABS的影响

为了分析质心位置不同给ABS液压制动系统造成的影响,需要結合ABS动力学模型中的相关参数来对M文件进行编写,其一是对各项参数利用for语句来进行编缉,质心至后轴距离b分别为1.039m、1.139m以及1.239m,对公式进行编入,保存文件并命名ABS-b-change.m。由此便可通过MATLAB软件中的dow窗口来观察质心位置差异给制动减速度造成的不同影响。通过观察可知,如果质心位置从后往前逐渐加大时,则其制动减速度也会逐渐增大,相应的会显著减少制动时间,从而确保汽车获得更小的制动距离。

5 结语

综上所述,本文通过MTALAB软件对某车型在ABS液压制动时的各参数变化进行了仿真,从而得到了预期的仿真结果,由此证明了通过MTALAB软件是能够对汽车ABS液压制动控制进行仿真分析的。通过仿真结果可以了解到,汽车质心位置在从后至前进行微调过程中,会使制动时间大大缩短,并且能够从MATLAB软件窗口的曲线变化中了解到各个参数的变化情况,从而为ABS液压制动系统的设计与校正提供了可靠的参考依据,使ABS产品的开发效率得到了极大提高。

参考文献:

[1]吴玲,闻凯,董敏.基于Matlab和模糊PID的汽车ABS系统的研究[J].自动化博览,2015(04):82-85.

[2]王灿,朱琳,李振,赵云云,彭金栓.基于MATLAB/GUI的汽车ABS仿真研究[J].汽车零部件,2015(04):41-43.

[3]赵垚森,朱勇,徐小东.基于Simulink的汽车ABS仿真分析[J].机电工程,2018,35(12):1357-1360.

[4]张大禹,卫龙龙,魏洪贵,叶毅铭.基于参数自整定模糊PID控制的汽车ABS系统分析与仿真[J].汽车实用技术,2019(08):92-95.