一种条形板件锥孔加工方法

晏红卫

摘要:一种条形板1:10的锥孔与条形导轨配合,锥度配合有装配简单,随着轴向压力的增大而越压越紧,广泛运用在桥梁支座的条形组件的配合。在条形板件锥孔的加工过程中,因锥孔尺寸超差、锥面粗糙度不合格等原因造成产品一次交验合格率较低。且采用加工中心进行粗、精加工的效率较低,成本居高不下。作者通过设计专用工装在摇臂钻床上利用铰刀浮动铰削的加工方法,解决了条形板件锥孔尺寸与粗糙度的加工难题。使得该工序效率提高了41%,加工成本降低了32%。

关键词:条形板件;锥孔;浮动磨削;铰刀

0 引言

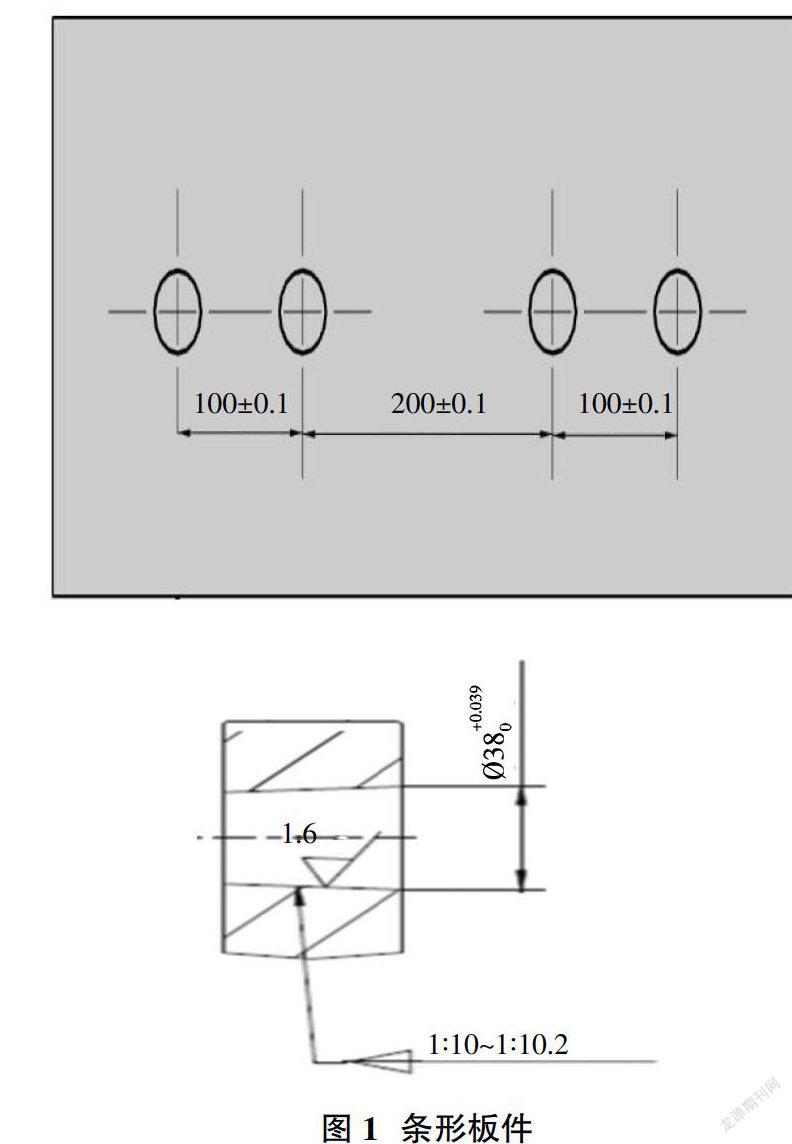

条形板件的四个为1:10的锥孔与条形导轨配合,以此为组件装配到支座上。条形板件锥孔大端尺寸为Φ38■■mm,(图1)锥度要求1:10~1:10.2,四个锥孔轴心线平行度要求为0.1mm,与端面的垂直度要求为0.1mm。条形板件采用42CrMo材料,热处理后的硬度为270-330HB。

1 加工方法分析

由于普通加工中心刀杆只能回转与纵向进给,不能完成横向进给,因此在加工中心上不能完成锥孔的镗加工。分别利用工装在普通镗床上镗锥孔[1]、设计专用的铰刀进行高精度锥孔加工[2]、采用单刃锥度铰刀[3]、在普通车床上车、铰锥孔[4]。同样还可以采用仿形车床加工,数控车床上加工,普通车床上摆角度加工,在普通车床上车、铰锥孔[4]。对于位置度要求不高锥孔加工方法还可以采用麻花钻按小头直径钻出圆柱孔,然后再用圆锥铰刀铰孔。对于尺寸较大和较深的孔,可以先钻出阶梯孔,然后再用锥铰刀铰削。上述加工方式加工,都是锥孔加工的常规方法。针对该型号条形板件的锥孔加工,上述方法无法保证锥孔的位置精度。在镗床或车床上加工,该型号条形板件锥孔孔径较小,需使用的车刀、镗刀杆直径较小,刀杆刚性不足,容易产生加工振动,产生加工振纹,造成内孔粗糙度、锥度误差都达不到设计要求。

目前条形组件的条形板件锥孔基本上采用两种加工方法。一是采用加工中心数控粗、精铣锥孔。二是采用粗铣锥孔,锥孔磨床上对条形板件进行配重磨削内孔。

2 存在的问题

条形板件锥孔采用加工中心粗、精铣锥孔,加工精度取决于加工中心的X、Y轴的联动耦合精度,耦合精度不好,加工锥孔会产生椭圆,影响锥孔着色率。刀具磨损的随机误差度影响产品孔径的精度。另外加工中心加工还是存在加工工时成本高,加工精度、表面粗糙度合格率低。锥孔不合格的项点有大径尺寸超差、锥度超差、表面粗糙度不合格、着色率不合格。

采用锥孔磨床加工锥孔可以很好地满足锥孔的表面粗糙度,显著提高锥孔的着色率,但是由于条形板件为异形非回转体,磨锥孔需要制作专用工装,且安装需要对不同型号的产品进行配重。锥孔磨床为非通用型设备,处理锥孔磨削在系统产品的加工过程中的设备利用率非常低。该方法的综合成本较高,性价比低。

3 解决的方法

3.1 加工方法的确定

根据条形板件现有加工方法与产品交验数据来看,铣锥孔无论是从加工成本控制与质量保证上均不能满足要求。结合其他产品的锥孔加工的经验,粗铣锥孔后再采用手工铰刀加工方法存在锥孔椭圆,轴线垂直度不易保证等问题,而且效率非常低。为了解决上述问题,必须要让铰刀在稳定的下压力的情况下能获得匀速的旋转。铰刀加工过程中不能受到冲击,铰刀的轴心不能受到设备主轴的影响。

为此作者在经过多次试验后决定采用新的加工工艺方法来解决条形板件锥孔加工难题。首先采用摇臂钻床进行底孔钻孔,然后进行数控加工中心粗铣锥孔,最后通过工装在车间现有的设备上进行机械式铰孔操作。

3.2 刀具选择

铰刀具有一个或多个刀齿、用以切除已加工孔表面薄层金属的旋转刀具,具有直刃或螺旋刃的旋转精加工刀具,用于扩孔或修孔。因切削量小其加工精度要求通常高于钻头。可以手动操作或者安装在钻床上工作。根据条形板件的材质与锥孔尺寸,选用8刃高速钢材质的铰刀。

3.3 工装设计与制作

由于条形板件锥孔除了锥度以外要求大径尺寸、孔距、轴线与大孔轴线的平行度以及与端面的垂直度均满足设计图纸的要求。同时还必须满足锥孔表面粗糙度满足设计要求。因此铰刀在锥孔铰加工过程中必须实现机械施加动力且需要连续动作。若在设备回转主轴上直接安装铰刀,容易产生轴线定位偏差、锥孔轴线行为公差不易保证、加工过程振刀等问题。要解决以上问题需要设计专用工装,在设备上采用浮动铰加工的方法。

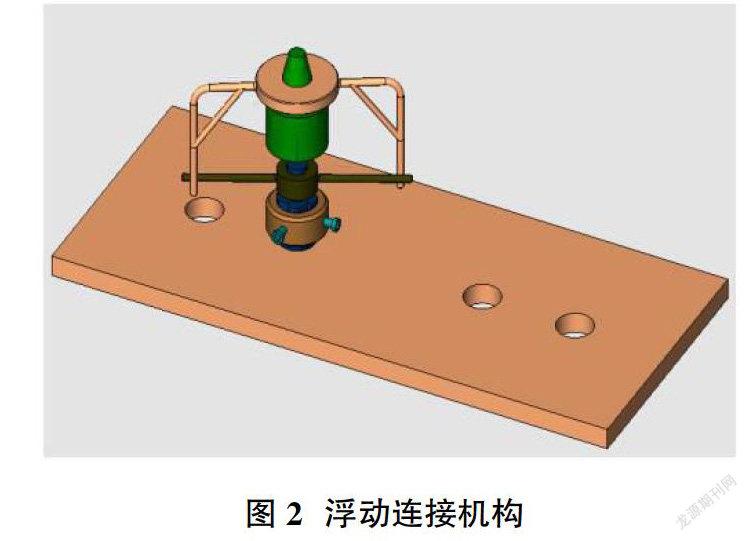

工装主要包括以下几个功能:加工定位,轴向进给定位,浮动连接机构(图2)。为加工定位工装,保证条形板件端面与主轴的垂直度,在大孔上打压板固定。采用销轴预定位顶尖位置然后锁死主轴的偏转。轴向进给定位工装,限制主轴軸向进给深度,确保锥孔大径尺寸。浮动连接机构水平杆套装在铰刀杆上,浮动拨叉套装在顶尖杆上。铰加工时,利用顶尖下压,旋转的同时由拨叉浮动连接铰刀柄上的水平套杆,传递回转铰削动力。

3.4 设备选用与工艺参数及量、检具

铰加工设备选用Z3050×16/1摇臂钻床。主轴转速为25转/分钟,垂直方向粗铰留2mm加工余量,精铰余量为0.5mm。轴向进给力由操作者手动控制,加工过程需要加注冷却液。

采用专用的锥孔通止塞规检验锥孔的大径尺寸与锥度。通过锥孔通止塞规确定粗精加工铰削进刀量,并通过首件产品定好粗精铰孔的设备的轴向进给限位位置。

3.5 浮动铰锥孔的加工方法与过程

3.5.1 加工准备

固定加工平台,条形板件端面在平台上摆正,锥孔小径朝下,锥孔中心让空。大孔位置采用螺栓加压板紧固。准备好铰刀与工装的装配,轴向进给定位工装与锥孔通止规。

3.5.2 中心定位

用带中心孔的锥销装在粗铣后的锥孔中,将摇臂钻床的顶尖压在锥销的中心孔处。锁定摇臂钻床的悬臂的旋转自由度,升起顶尖,取出中心定位的锥销。

3.5.3 轴向进给量定位

将两件轴向进给定位工装分别套入粗、精加工的铰刀中,铰刀插入待加工锥孔中。摇臂钻床的顶尖对准铰刀柄中心孔并下压,然后锁定摇臂钻床轴向止挡。升起摇臂钻顶尖,取出轴向进给量定位工装,定位完毕。

3.5.4 粗铰

为了在保证锥孔表面质量的情况下控制刀具的成本与加工效率,采取粗、精铰的分步加工方法。粗铰加工的余量控制在轴向进给2 mm左右,此时可根据表面情况适当加大顶尖下压力度。加工过程中注意要添加冷却液,便于刀具的冷却,切屑的快速排出。启动摇臂钻床,顶尖上安装的拨叉随主轴旋转,待拨叉旋转靠近铰刀柄上的横向水平杆时实现浮动连接。通过拨叉与水平杆的连接,摇臂钻床将扭矩传递至铰刀,实现铰削加工。操作者手压摇臂钻床的顶尖,进给至最低限位的位置时,完成粗铰加工。

3.5.5 检测

采用锥孔通止规检测粗铰加工的余量。

3.5.6 精铰

更换精加工铰刀,安装方法同步骤4,视锥孔表面质量这时可适当减小顶尖下压力度。加注冷却液,注意轴向进给量。当顶尖下压至最低限位位置,精铰加工完毕,推出摇臂钻床顶尖,取出铰刀。利用风枪吹干净锥孔内部的切屑与冷却液。

3.5.7 检测

采用锥孔通止规检测锥孔的最终尺寸,每件精铰刀加工的第一件产品需要采用着色的方式检测锥孔,验证铰刀的锥度。

3.5.8 效果

经过铰刀、摇臂钻床与工装的加工方式,原条形板件锥孔存在的锥孔椭圆、表面粗糙度不合格、锥度不合格、大径尺寸超差等问题得到了有效的解决。锥孔加工的一次交检合格率由原來的96.09%提高至现在的99.86%。锥孔加工的工序时间由原来的55分钟降低至32分钟。工序效率提高了41%,工序成本降低32%。

4 结论

采用专用工装在摇臂钻床上利用铰刀浮动铰削的加工方法,解决了条形板件锥孔尺寸与粗糙度的加工难题。使得该工序效率提高了41%,加工成本降低了32%。该加工方式验证在摇臂钻床上浮动连接的铰孔加工方式在条形板件锥孔的加工应用是可行的。同时该浮动铰孔的方法同样可以推广应用其他条形板件的小锥孔的加工方法中。提高普通钻床的精铰孔工作,提高该类型条形组件的加工产能。

参考文献:

[1]周同利.利用工装在镗床上镗锥孔[J].机械制造,2008(1).

[2]王彩虹.高精度锥孔加工新方法[J].模具工业,1998(5).

[3]郭彦龙.单刃锥度铰刀在锥孔加工中的应用[J].机械工人,2005(11).

[4]刘玉清.小型单缸柴油机飞轮锥孔加工方法的分析[J].加工技术,1998(1).