MQCL技术对不锈钢加工刀具磨损的影响研究

黄霜

摘要:本文在低温微量润滑(MQCL)及浇注式冷却条件下对不锈钢展开高速车削实验,对两种冷却条件下的刀具磨损情况进行对比分析。研究表明,两种条件下刀具都发生了磨粒磨损和粘结磨损,但MQCL条件下刀具磨损较轻;MQCL的冷却润滑机理主要为微量润滑油雾在切削区域形成了润滑膜,减小了刀具与工件的摩擦,同时低温冷风的加入对切削区域进行了强力降温。

关键词:低温微量润滑;不锈钢;刀具磨损

0 引言

奥氏体不锈钢因其优异的力学性能和耐腐蚀性广泛运用于航空航天及海洋领域。但作为典型难加工材料,因其加工过程中切削温度高、加工硬化严重等问题导致刀具磨损严重。传统的浇注式冷却技术因大量使用切削液而具有較多的负面影响,如制造成本高、危害工人健康、造成环境污染等[1]。其中成本方面,主要由切削液管理成本及刀具成本组成[2]。同时,加工环境也应该符合当今绿色制造的要求。因此,采取措施来减少不锈钢加工过中的刀具磨损和提高表面质量,并降低环境污染是目前课题研究的热点[3]。低温微量润滑技术(MQCL)是一种新型的绿色切削技术,将MQCL运用到不锈钢的切削加工中,可以实现切削区域的降温减摩,提高工件加工精度的同时延缓刀具磨损,降低企业生产成本。

1 实验方案

本次实验基于自主搭建的低温微量润滑切削系统,采用正交实验设计方法,选取冷风温度T、冷风速度W、切削液流量Q及喷射角度a四个实验因素,其中冷风温度、冷风速度、切削液流量分别选用五个水平,喷射角度选用前刀面(RF)、主后刀面(MRF)、副后刀面(SRF)三个水平,设计25组正交实验,并以相同的切削参数开展浇注式冷却对比实验。为了减少实验误差,开展浇注式冷却车削实验9组,以9组平均值为实验结果值。MQCL条件下每组实验进行三次,以三次实验结果平均值为计。因子和参数水平设计见表1。

切削参数选用ap=0.25mm,Vc=300m/min,f=0.1mm/r。

2 实验结果

本实验利用日立SU3500的扫描电子显微镜(SEM)获得了具有成像特性的刀具微观形貌特征,并用ISM-PRO测量软件测量每组实验刀具后刀面磨损量。

2.1 刀具磨损值结果分析

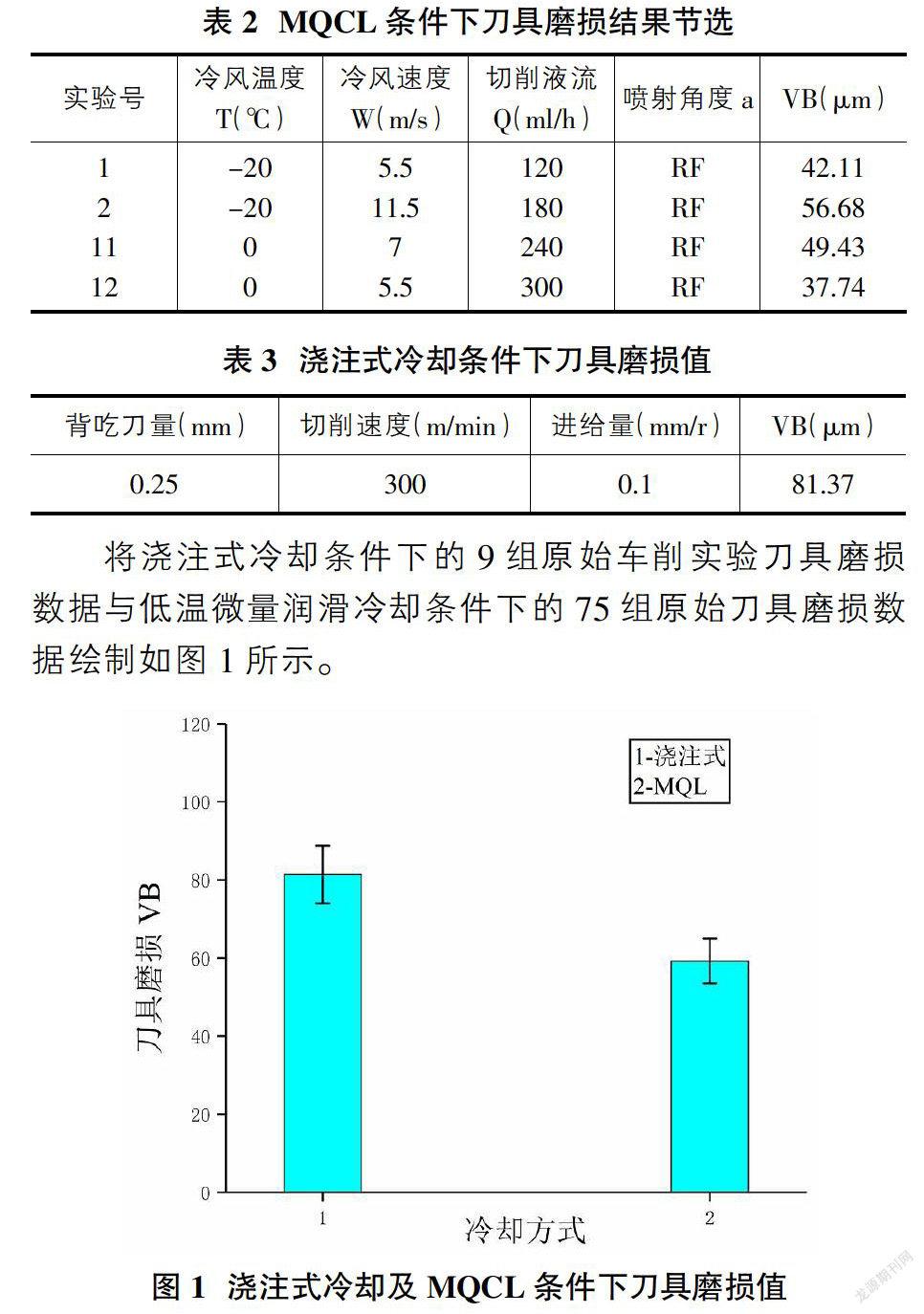

后刀面磨损量结果如表2、表3所示。

将浇注式冷却条件下的9组原始车削实验刀具磨损数据与低温微量润滑冷却条件下的75组原始刀具磨损数据绘制如图1所示。

实验结果表明低温微量润滑条件下刀具磨损值得以有效降低。

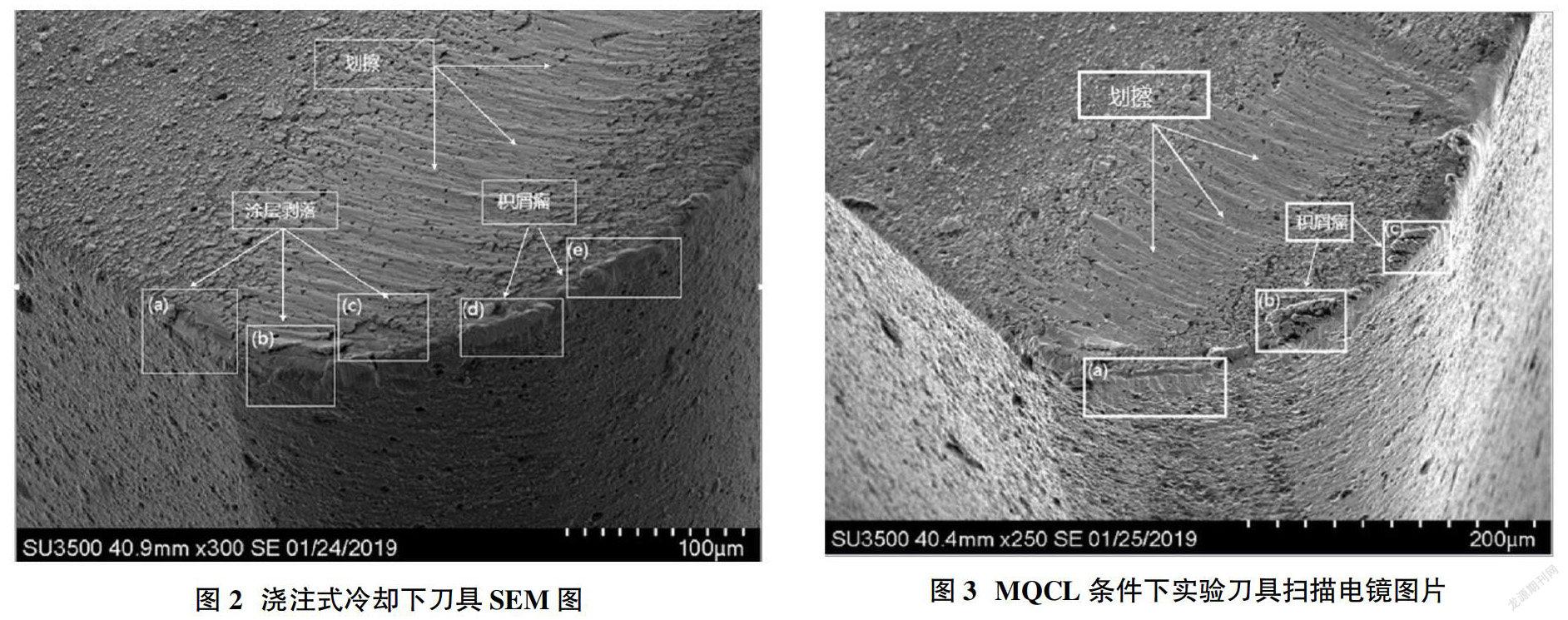

2.2 刀具磨损形貌对比分析

本文选2组不同冷却方式下的刀具磨损扫描电镜图片进行磨损情况详细分析,以分析低温微量润滑机理。图2为浇注式冷却条件下的刀具扫描电镜图片。

从图2中可以得知,当前刀具磨损较为严重,刀尖位置及副切削刃上出现了明显的涂层剥落现象,如图2中(a)、(b)所示,前刀面上同样出现了因涂层剥落而导致的月牙洼,如图2中(c)所示,同时出现了大面积的划痕;此外主切削刃上出现了长度较长但体积不大的积屑瘤,后刀面磨损较为严重。

这是因为浇注式的冷却作用主要依靠大量切削液的对流换热,其流量虽大但流速低,切削液来不及到达主切削区域间隙,同时其温度也相对较高,所以冷却润滑效果及断屑能力较差。高温切屑在脱离工件表面的过程中与刀体上的涂层材料不断挤压,刀具前刀面被切屑中的一些硬质颗粒划伤,发生磨粒磨损,导致划擦区域的涂层材料渐渐瓦解脱落,直至出现较小的类似月牙形的凹窝区域[5]。此组刀具积屑瘤体积较小的原因是因为浇注式冷却条件下高速切削不锈钢时,切削温度较高,原本已产生的积屑瘤随着温度的升高而发生滑移现象,从而脱离了刀具表面。这种现象在高速加工不锈钢的时候体现较为明显,而在低速加工时积屑瘤不易脱落,从而粘结在刀具上形成大量积屑瘤。此组刀片当前情况主要磨损同样为粘结磨损、磨粒磨损。

图3为低温微量润滑条件下第8组实验刀具扫描电镜图片。本组冷却参数为冷风速度W=7m/s,冷风温度T=-10℃,切削液流量Q=300ml/h,喷射角度a=RF,刀具磨损值为50.52μm,为实验结果的中值附件,该组刀具磨损情况具有一定代表性。

从刀具磨损形貌分析可知,当前刀具前刀面上没有形成明显的月牙洼,刀具其他位置也没有出现明显的涂层剥落现象,在刀尖处与主切削刃处产生了微量划痕,如图3中(a)所示,后刀面主切削刃处出现一处较明显的积屑瘤,如图3(b)所示,同时,前刀面出现了区域性的划痕,但面积比浇注式冷却条件下要小,划痕也较浅。这是因为刀具前刀面上存在着大量的微观表面粗糙度,在切削过程中切屑沿前刀面流出,切屑底面与刀具前刀面之间的滑擦和耕犁作用使刀具—切屑接触区形成了大量的毛细管[4]。在低温微量润滑冷却条件下,微量润滑液在高压空气的携带下,由于润滑油雾粒的速度高、体积小,通过这些大量的毛细管可有效地到达工件—刀具及切屑—前刀面之间,在切削区域间隙处形成润滑膜,起到冷却润滑作用[5]。此外,由于低温冷风的作用,提高了切屑的脆性及切屑受到冷风的吹力,能更早脱离工件,减轻了切屑中的硬质颗粒物对前刀面的划擦,所以划擦区域面积减小。此组刀具产生了一定程度的积屑瘤,这是由于冷却作用没能达到积屑瘤产生滑移的温度,而未能脱离工件表面,但当前工况下,已抑制了大量积屑瘤的产生。当前刀片主要发生了磨粒磨损和粘结磨损。

3 结论

本文通过对比分析浇注式冷却润滑与MQCL下不锈钢加工时的刀具磨损情况,证实了低温微量润滑条件有效的减小了刀具磨损。这是因为低温微量润滑的雾状切削油液在冷风高速气流的携带下,润滑油微粒进入金属间隙,吸附在金属表面,摩擦力减少,对刀具、切屑、工件之间的切削区进行强力降温和润滑,由于高压冷气的作用,排屑效果更好,刀具磨损得以有效改善。而在传统浇注式冷却切削加工中,因为切削液渗透效果较差,特别是在高速加工中体现的更明显,使其冷却润滑效果受到限制。

参考文献:

[1]Winter M, Thiede S, Herrmann C,Influence of the cutting fluid on process energy demand and surface roughness in grinding—a technological, environmental and economic examination[S].The International Journal of Advanced Manufacturing Technology, 2014,77: 9-12.

[2]Gajrani K K, Sankar M R, Past and Current Status of Eco-Friendly Vegetable Oil Based Metal Cutting Fluids[J]. Materials Today: Proceedings,2017,4(2) :3786-3795.

[3]Gajrani K K, Sankar M R, Sustainable machining with self-lubricating coated mechanical micro-textured cutting tools[B]. Reference Module in Materials Science and Materials Engineering, 2015,Elsevier.

[4]李婷.低温冷风切削机理的分析与研究[J].环球市场信息导报,2014,26:122-124.

[5]张慧萍.低温微量润滑加工技术[J].哈尔滨理工大学学报, 2019,24(2):38-44.