一种能提升重型柴油机铝活塞毛坯铸造成品率的模具改进技术

朱荣华

摘要:重型柴油机铝活塞同普通汽油机铝活塞相比有许多不同,重型柴油机铝活塞的重量是普通汽油机的5~8倍,为了提高耐磨性能,铸造时需要在柴油机铝活塞毛坯中镶嵌合金耐磨圈。重型柴油机气缸中燃烧产生的热量非常高,需要对活塞进行强制冷却,为此目的还需要在柴油机铝活塞毛坯内部开设内冷油道。重型柴油机铝活塞铸造存在合金耐磨圈镶嵌位置左右偏移、上下移位,与铝合金结合面脱落。活塞盐芯铸造过程中存在安放位置上浮、开裂,与铝合金结合面飞边严重,铸造成品率低等问题。针对重型柴油机铝活塞难以做到高率、高成品率铸造的问题,深入研究铸造工艺与模具结构关系,多次鑄造实验和探索,改进外模外形结构、加工工艺,改变芯模、盐芯销组件结构。获得了一种能大幅度提升重型柴油机铝活塞毛坯铸造成品率的模具改进技术。

Abstract: There are many differences between heavy duty diesel engine aluminum piston and common gasoline engine aluminum piston. The weight of heavy duty diesel engine aluminum piston is 5 ~ 8 times of that of common gasoline engine. In order to improve the wear resistance, it is necessary to insert alloy wear ring in aluminum piston blank of diesel engine during casting. The heat produced by combustion in the cylinder of heavy duty diesel engine is very high, so the piston needs to be forced cooled. For this purpose, it is also necessary to set up an internal cooling oil channel inside the aluminum piston blank of the diesel engine. In heavy duty diesel engine aluminum piston casting, the inlaying position of alloy wear ring is shifted from left to right, up and down, and the joint surface with aluminum alloy falls off. There are some problems in the casting process of piston salt core, such as floating and cracking, serious flash on the joint surface with aluminum alloy, and low casting yield. In view of the problem that it is difficult to cast aluminum piston with high yield and high yield for heavy duty diesel engine, the relationship between casting process and die structure is studied in depth, casting experiments and exploration are carried out for many times to improve the external mold structure and processing technology, and to change the core mold and salt core pin assembly structure. A die improvement technology which can greatly improve the casting yield of heavy duty diesel engine aluminum piston blank was obtained.

关键词:重型柴油机;铝活塞;铸造质量;成品率;技术改进

Key words: heavy duty diesel engine;aluminum piston;casting quality;yield;technical improvement

中图分类号:TG233 文献标识码:A 文章编号:1674-957X(2020)20-0034-05

0 引言

随着各国基建、运输要求的不断提高,发动机功率、载荷越来越大。对重型柴油机铝活塞质量提出了更高的要求,要求能够满足现代高速高负荷,大功率发动机的需要。重型柴油机活塞作为气缸中往复运动最大的一个零部件,其工作条件严酷,强度最大,不仅承受着高的热负荷、机械负荷和强烈的磨损,还经常处于润滑不良、冷却困难的极端境况,因而极易出现故障,直接影响整机的可靠性和耐久性。正因为如此,人们对成品重型柴油机活塞有着严苛的各种要求。重型柴油机铝活塞毛坯铸造过程在短时间内需经历的步骤繁琐复杂,影响质量的环节多,故而成品率很低。因此,重型柴油机铝活塞毛坯具有铸造成本高,利润高,报废率高,产量低“三高一低”的特点。各活塞生产厂家都期待获得一种铸造成品率高的模具组件。本改进技术的目的在于克服上述原有技术中的不足之处,供一种高效、稳定的,能提升重型柴油机铝活塞毛坯铸造成品率的模具改进技术。

1 结构特点

重型柴油机铝活塞的重量是普通汽油机的5-8倍,铸造时会在内镶嵌合金耐磨圈。为改善混合气流动性能和燃烧性能,增大燃烧室的容积,增大压缩比,活塞顶部燃烧室的凹坑一般都设计的大且深,燃烧过程产生的热量非常高,需要对活塞进行强制冷却,常在活塞的内设内冷油道(铸造时镶嵌盐芯环,活塞冷却后用水将盐芯环冲出,从而形成内冷油道),油液在内冷油道内带走活塞的热量,降低活塞的温度。柴油机活塞的头部有3-5道环槽,上面2-3道用以安装气环,下面1-2道用以安装油环。柴油機活塞的裙部受力较大,一般比较厚(5毫米以上)。现行重型柴油机铝活塞铸造模具由顶模、外模I、外模II、销孔模I、销孔模II、芯模、止口固定座五个组件组成。止口固定座固定在操作台上,销孔模I、销孔模II分别插在外模I、外模II的销孔中。而顶模、外模I、外模II、芯模则分别由安装在操作台及台架上的数控液压牵引机构从上、下、左、右四个方向牵引,通过这种牵引实现模具的自动组合和自动分离脱模。

2 重型柴油机铝活塞铸造模具组件及活塞合金耐磨圈镶嵌技术改进

2.1 重型柴油机铝活塞铸造模具组件与活塞合金耐磨圈镶嵌工作原理

外模I和外模II限定在操作台台面上运动,组模时两者拼合在一起,拼合面是垂直分型面。合金耐磨圈置于顶模和外模拼合成的环形空腔的支撑片上。顶模将合金耐磨圈压住,浇铸期间,顶模在上保持重力。脱模时,液压缸的活塞杆反向运动,顶模从外模腔中向上运动,最后外模同销孔模抽推至初始位置完成脱模工序。

2.2 重型柴油机铝活塞铸造模具组件与活塞合金耐磨圈镶嵌原有技术

原有技术采用3对支撑片,外模半环形空腔和顶模半环形空腔中皆从本体延伸出三只均分于半环形空腔中的支撑片,作为支架使用,每对支撑片上、下对正,夹持耐磨圈。只要其中1对支撑片失去作用,耐磨圈在铸液浮力及自身重力的作用下可以绕着另2对支撑片(2个点)确定的直线作微幅度旋转。这种结构的缺点是:相同批次铸造成品中存在合金耐磨圈镶嵌位置横向偏移。空腔中的支撑片,不可上下调节,由于铸造精度要求很高,合金耐磨圈镶嵌位置轴向超差0.2毫米,铸造即为不合格。合金耐磨圈模具托架位置冷却困难,造成合金耐磨圈镶嵌位置热收缩率计算、设计与实际偏差,镶嵌部位与铝合金结合面脱落等问题。

2.3 重型柴油机铝活塞铸造模具组件与活塞合金耐磨圈镶嵌技术改进方案

重型柴油机铝活塞铸造中业内常采用三点镶嵌定位合金耐磨圈,其实外模是左右分模,这个热胀冷缩结构不合理,合金耐磨圈镶嵌位置上下偏差超过0.2毫米,就算超差。因重型柴油机铝活塞体型及结构的原因,很难解决活塞局部收缩率计算精准性的问题,合金耐磨圈镶嵌位置热收缩率计算、设计与实际结果常常偏差正负0.1-0.3毫米,活塞铸造成型后耐磨圈镶嵌位置上下偏差超过0.2毫米模具就需要返工。设计与实际超过0.2毫米模具就需要返工的问题长期困扰技术人员,以前的技术定位都是固定或镶嵌的,返工相当麻烦,本技术就在模具组件上完美解决这个问题。

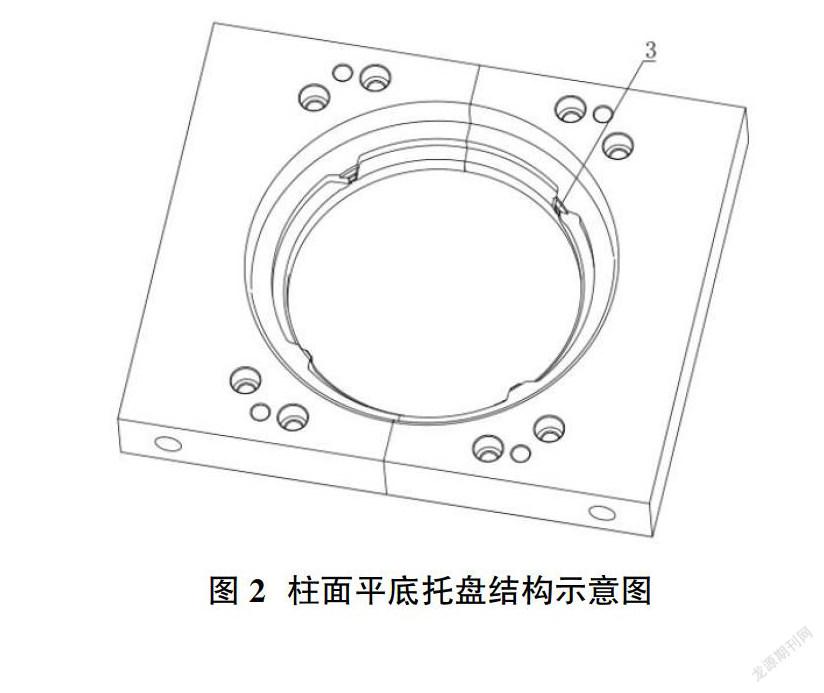

方案:设计独立的合金耐磨圈柱面平底托盘,先根据科学公式和经验,计算出收缩率理论数值,设计独立的合金耐磨圈柱面平底托盘数值,在此数值基础上柱面平底托盘与外模装配高度再向上增加0.3毫米(根据收缩率计算和经验,误差可以控制在0.3毫米以内)。

如果试模后发现耐磨圈位置在0位(理论数值),那独立的柱面平底托盘就不动,直接可以生产。

如果试模后发现耐磨圈位置比理论数值高(X)毫米,那就将独立的柱面平底托盘拆卸下来,直接平面磨磨削掉(X)毫米,这样就完美的解决收缩率难以精准计算的问题。[1]

2.4 本技术同原有技术相比具有如下优点

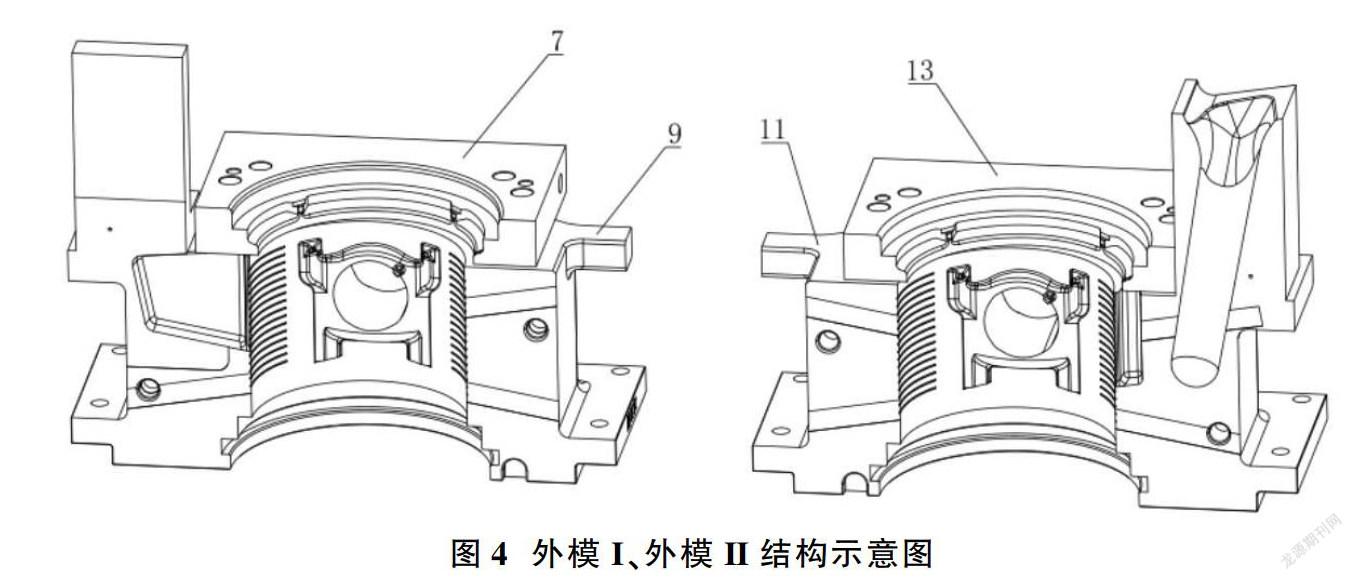

本技术采用4对支撑片,顶模耐磨圈半环形空腔、外模耐磨圈半环形空腔合拢时,通过4对支撑片共同将耐磨圈固定,根据3点确定一个平面原理,在浇铸中4者之一失去作用皆有其余3对支撑片将耐磨圈环形中心线所处平面限定在水平面内,这就避免了因耐磨圈固定位置不稳定造成的铸件报废。同时,铝液浇铸过程中及浇铸结束后的冷却凝固过程,铸液的流体力学、热力学过程导致的变化过程复杂,在允许1对支撑片临时失去作用的情况下,当耐磨圈试图绕2对支撑片确立的直线旋转时,第4对支撑片必然适时阻止此方向的旋转而使耐磨圈处于其余3对支撑片(3个点)确立的平面上。所以,本技术采用4对支撑片,直接提高了置于模腔中耐磨圈的抗扰能力,提高了对浇铸过程中的可控性,降低了报废率,促成了成品率的提升。

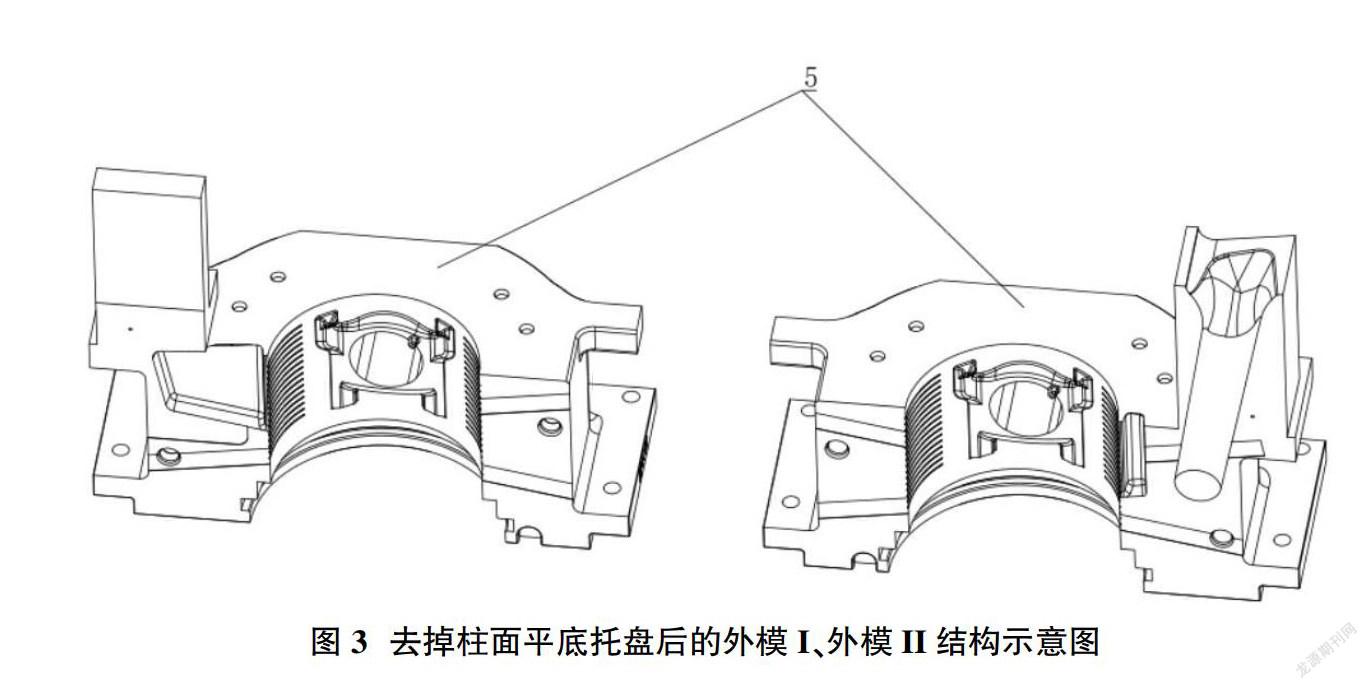

本技术将外模耐磨圈半环形空腔从原有技术模本体中分离出来,制作成柱面平底托盘。柱面平底托盘由2个相同的半块托盘拼合而成,每半块托盘中的支撑片为2片,两半块托盘分别通过螺孔和螺丝紧固在外模I、外模II本体的平台上。柱面平底托盘置于外模I、外模II本体的平台上,从而通过磨去底面高底面可以实现参照铸样进行铸件耐磨圈所处高度的微调,准确做到所设高度即为所得,独立冷却,解决铸造成品耐磨圈与铝合金结合面脱落问题,提高了对浇铸过程中的可控性,降低了报废率,促成了成品率的提升。[2]

图1是顶模结构示意图,图1中1是均分于顶模耐磨圈半环形空腔中的支撑片。

图2是柱面平底托盘结构示意图。图2中3是均分于外模耐磨圈半环形空腔中的支撑片。

图3是去掉柱面平底托盘后的外模I、外模II结构示意图。图3中5是外模I、外模II本体的平台。

图4是外模I、外模II结构示意图。图4中7是半块托盘I;9是外模I本体;11是外模II本体;13是半块托盘II。

3 重型柴油机铝活塞铸造模具组件中芯模和止口固定座技术改进

3.1 芯模和止口固定座工作原理

芯模在上述5个组件中作为下模使用。芯模从下方深入到外模I和外模II拼合在一起出现的型腔中。活塞止口固定座呈环状,套在芯模外侧,座落在芯模支撑面上,活塞芯模从竖直方向向下抽动完成脱模。

3.2 重型柴油机铝活塞铸造模具组件中芯模和止口固定座原有技术

芯模绕中轴旋转锁在液压缸的活塞杆上,竖直向上推动,向下抽动,一个工作日要靠液压缸反复推送数千次,芯模和活塞杆互锁螺纹承受向上推动中芯模的全部重量,和向下抽动时铸造冷却收缩的阻力,芯模和活塞杆互锁螺纹会因疲劳而磨损、烂牙,缩短芯模螺纹使用寿命,芯模因为是整体的,一旦安装螺纹牙损损毁,整个芯模就要报废。整体芯模因为要水冷,所以无排气设计,铸造冷却时间长,铸造时多处会产生冷隔,断层或者中空、局部塌陷等现象。芯模和止口固定座上下抽动无设计导向滑轨,导向块,因芯模重,液压推动杆长,芯模从竖直方向,向上推动,向下抽动时,会偏摆,碰撞损伤,绕中轴线偏转,铸造定位差。

3.3 重型柴油机铝活塞铸造模具组件中芯模和止口固定座技术改进方案

将芯模水冷却通道和芯模螺纹孔从原有技术模本体中分离出来,制作成配件阶梯柱面芯轴。在阶梯柱面芯轴外侧面开轴向微形槽,用于排气。阶梯柱面芯轴嵌入在芯模本体沿芯模中心轴线开的芯模本体空腔通孔中通过芯轴法兰和螺丝与芯模本体下部紧固。阶梯柱面芯轴这种嵌入式通过法兰紧固的结构,方便了更换和组装。芯模螺纹孔若有损坏,可以只更换阶梯柱面芯轴,而不用报废整个芯模。阶梯柱面芯轴上端与芯模本体空腔通孔内侧壁紧密接触,阶梯柱面芯轴上端的轴向微形槽同芯模本体空腔通孔内表面结合形成排气进口。排气进口很小,不渗铸液,芯模本体中部径向开排气出口并与芯模本体空腔通孔连通,阶梯柱面芯轴阶梯状,上小下大,以使通过芯模本体空腔排气。止口固定座套在芯模外,通过止口固定座轴向导向槽和芯模轴向导向块同芯模连接。止口固定座轴向导向槽和芯模轴向导向块组成线性轨道,确保芯模在组模和脱模过程作竖直方向运动的同时保持同止口固定座的同轴配合状态。[3]

3.4 本技术同原有技术相比具有如下优点

芯模水冷却通道和芯模螺纹孔从原有芯模本体一体连接中分离出来,被集中在阶梯柱面芯轴内,而阶梯柱面芯轴可单独制作,作为一个不可少的芯模配件使用。因此可以根据生产中因频繁装卸引起的芯模螺纹螺牙损坏情况,配置2~3只阶梯柱面芯轴,做到及时更换新螺牙。阶梯柱面芯轴上部轴外侧开8个0.2毫米独立环形气槽进行排气,轻松解决了原有芯模本体中因沿着芯模轴向中心轴线在已开设水冷通道情况下却很难再开设排气通道的技术难题,避免了无芯模排气通道造成的报废。止口固定座设计中轴线导向滑轨,芯模设计中轴线导向块,芯模在止口固定座中作线性轨道运动,芯模轴向导向块限定在止口固定座轴向导向槽中滑动,芯模在竖直方向的运动平稳,克服了动力液杆推动作用力方向造成的芯模运动偏离造成的铸件报废。解决从竖直方向,向上推动向下抽动时会偏摆、碰撞损伤、定位差等问题,同时兼顾了安装方向防错装置,以上改进极大的提高了重型柴油机铝活塞铸造的成品率。

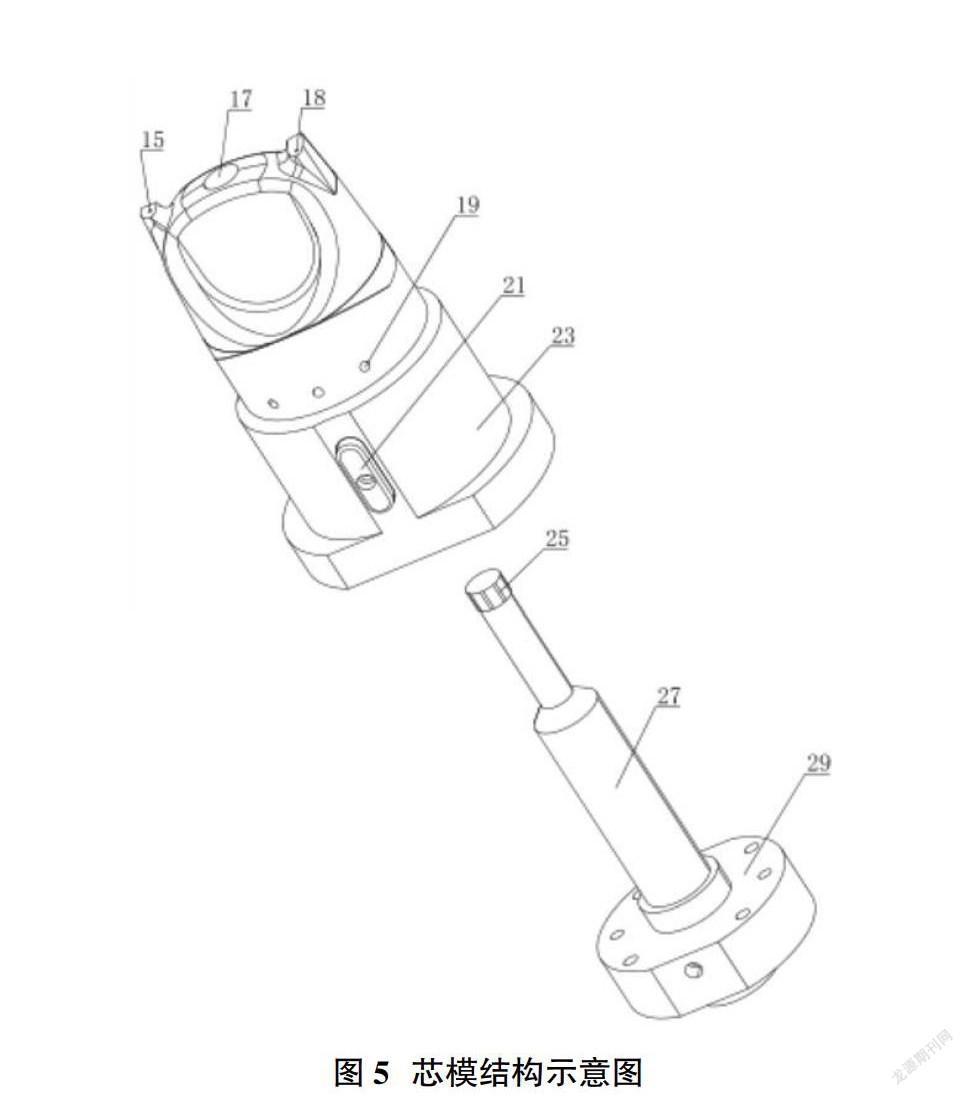

图5是芯模结构示意图。图5中15是鹽芯环环支杆I中心线孔,17是芯模本体空腔通孔,18是盐芯环环支杆II中心线孔,19是排气出口,21是芯模轴向导向块,23是芯模本体,25是轴向微形槽,27是阶梯柱面芯轴,29是芯轴法兰。

4 重型柴油机铝活塞铸造模具组件中盐芯环镶嵌技术的改进

4.1 重型柴油机铝活塞铸造模具组件中盐芯环镶嵌工作原理

芯模从下方深入到外模I和外模II拼合在一起出现的型腔中。止口固定座套在芯模外侧,盐芯环安放在芯模盐芯环支杆托位上。芯模从竖直方向向下运动完成脱模,盐芯环留在活塞毛坯中。在活塞毛坯冷却后,用水将盐芯环冲出,从而形成环形内冷油道。

4.2 重型柴油机铝活塞铸造模具组件中盐芯环镶嵌原有技术

原有技术中采用自上而下的销钉固定方式将盐芯环固定在芯模支杆弧形托位上,盐芯环芯模支杆弧形托位弧形尺寸同盐芯环设计图纸尺寸一致。放置盐芯环时R角结合面总是不贴切,活塞盐芯环铸造过程中存在安放位置上浮、隐形加热开裂注铝,(加力安放好后,未发现开裂,铸造过程中开裂注铝),安放位置结合面飞边严重,铸造成品率低,用水将销钉冲出困难等问题。

4.3 重型柴油机铝活塞铸造模具组件中盐芯环镶嵌技术改进方案

设计盐芯环环支杆中心通孔,中穿钢丝,下端由螺丝紧固,上端露头段用于销入盐芯环环通孔。盐芯环环形中心线所处的平面被限定在与两露头段确定的竖直面相垂直的水平面上。芯模从竖直方向向下运动完成脱模的同时钢丝脱离盐芯环。

为寻找盐芯环安装结合面不贴切,隐形开裂,安放位置结合面飞边严重,铸造成品率低的问题。笔者通过长期,大批量测算不同批次的盐芯环尺寸,得出4个结论:

①圆环状的盐芯环,内外直径尺寸同设计图纸基本一致,误差在0.02-0.05毫米,不影响使用。

②盐芯环安放位置R角中心距,同设计图纸都存在0.1-0.3毫米差距,会影响使用。

③同一批次购买的盐芯环R角中心距误差基本都是一致的,但第二批次购买的盐芯环R角中心距误差,同上一批次购买的盐芯环R角中心距误差,又会不同。

④同样的模具,不同批次购买的盐芯环铸造成品率相差很大。

原因:活塞内冷油道铸造用盐芯环是指以盐为材料制成水溶性的盐芯环。铸造时,将盐芯环放入活塞的模具中,以盐芯环作为内冷油道的型芯。在活塞冷却后,用水将盐芯环冲出,从而形成环形内冷油道。所以活塞检验内冷油道,只检验圆环状油道的内外直径尺寸,成品活塞对R角中心距尺寸无太多要求。造成盐芯环制造厂商在设计盐芯环生产工艺时,只注意盐芯环内外直径尺寸的2次精加工,保证同设计图纸一致。盐芯环安放位置R角中心距尺寸在压制烧结中直接成形不再2次加工,造成盐芯环安放位置R角中心距实际尺寸同设计图纸差距较大。

解决方案:设计芯模支杆弧形托位盐芯环安放尺寸时,盐芯环设计图纸尺寸只做参考,将盐芯环实物从中对半分开,送入投影仪测绘盐芯环安放位置R角大小、形状及中心距,然后设计芯模盐芯环安放尺寸。如果芯模加工时盐芯环实物未到位,参考盐芯环设计图纸尺寸,必须预留0.5毫米余量,待盐芯环实物到位后进行投影检测,根据盐芯环的实际尺寸,对芯模盐芯环安放位置R角大小、形状及中心距进行精修。如果使用第二批次的盐芯环,必须再次检测,当误差超过0.2毫米的时候,必须对芯模盐芯环安放位置尺寸进行修配,以符合第二批次的盐芯环安放尺寸。[4]

4.4 本技术同原有技术相比具有如下优点

盐芯环环支杆中心通孔,中穿钢丝,钢丝脱离盐芯环后可反复使用,生产力大幅提升的同时,避免了自上而下的销钉固定由于安装太过用力造成盐芯环隐形开裂注铝影响成品率,避免了用水将销钉冲出困难等问题。芯模支杆弧形托位盐芯环安放位置R角大小、形状及中心距根据盐芯环的实际尺寸进行精修后,盐芯环安装结合面贴切无间隙,有效避免了安放位置结合面飞边严重,铸造成品率低的问题。[5]

图6是插入钢丝I和钢丝II后的芯模轴向中心线剖视图。图6中23是芯模本体,31是钢丝I,33是钢丝II,27是阶梯柱面芯轴,34是芯模螺纹孔。

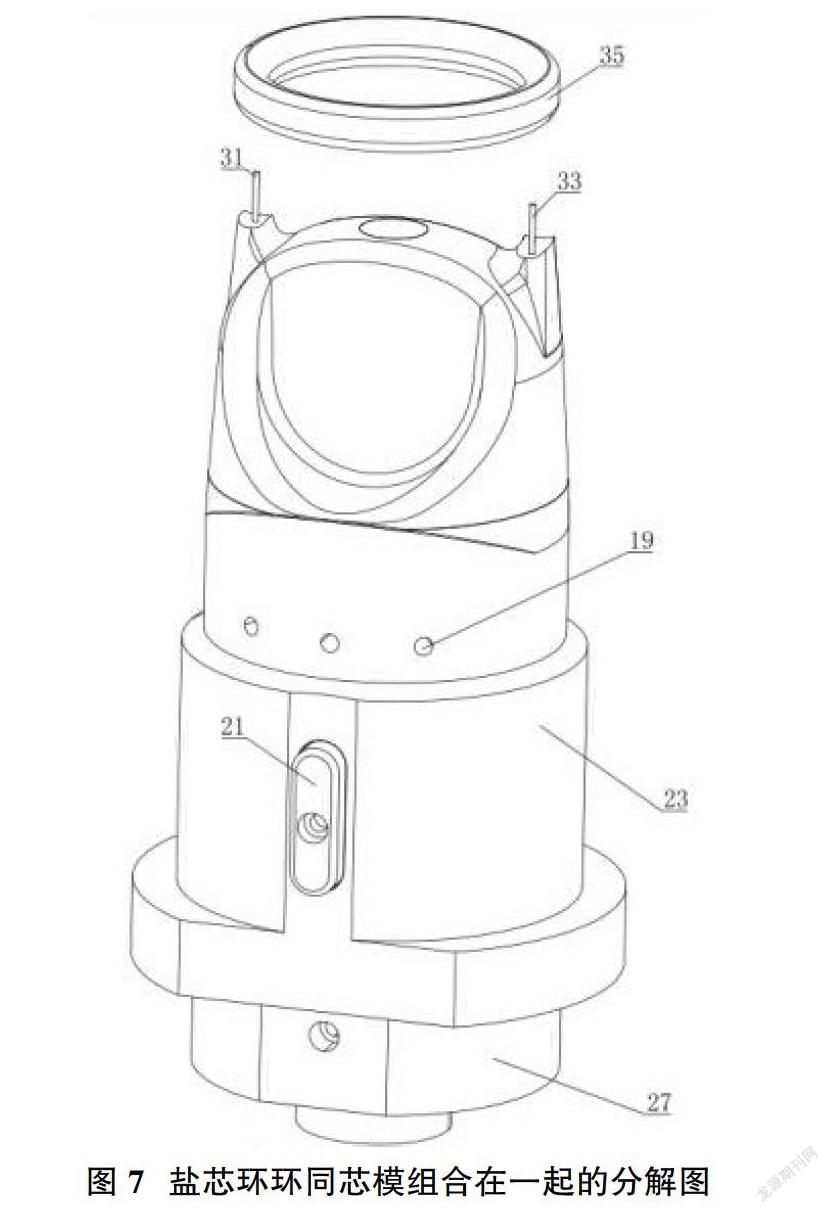

图7是盐芯环环同芯模组合在一起的分解图。图7中31是钢丝I,35是盐芯环环,33是钢丝II,19是排气出口,23是芯模本体,27是阶梯柱面芯轴,21是芯模轴向导向块。

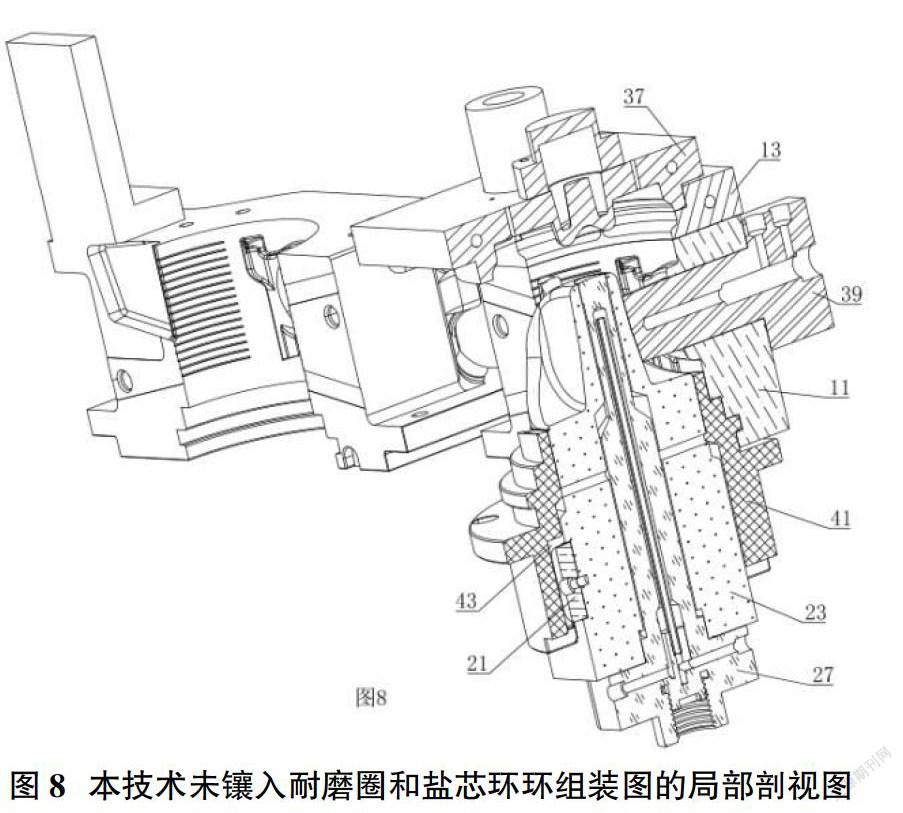

图8是本技术未镶入耐磨圈和盐芯环环组装图的局部剖视图。图8中37是顶模,13是半块托盘II,39是销孔模II,11是外模II本体,41是止口固定座,23是芯模本体,27是阶梯柱面芯轴,21是芯模轴向导向块,41是止口固定座轴向导向槽。

图9是耐磨圈柱面平底托盘、外模、止口固定座、阶梯柱面芯轴、芯模等模具实物组装图。

5 结论

经过一年的实践证明,通过柱面平底托盘4对支撑片共同将耐磨圈固定,提高了对浇铸过程中的可控性,降低了报废率。柱面平底托盘可以实现铸件耐磨圈所处高度的微调,准确做到所设高度即为所得,提高了成品率。阶梯柱面芯轴轻松解决了原有芯模本体中因沿着芯模轴向中心轴线在已开设水冷通道情况下很难再开设排气通道的技术难题,改善内模排气效果,可更换,大幅度提高芯模使用寿命。盐芯环环环形所处的平面被限定在竖直面相垂直的水平面上,盐芯环安装结合面贴切无间隙,有效避免了飞边的问题。铸件的成品率从70%提到90%,生产力大幅提升的同时,也取得了很好的经济效果。

参考文献:

[1]傅建軍.模具制造工艺[M].机械工业出版社,2011.

[2]刘朝福.模具设计实训指导书[M].清华大学出版社,2010.

[3]李殿中,李依依.铸造原理[M].科学出版社,2011.

[4]王巍,周耀红.模具设计[M].机械工业出版社,2009.

[5]王文清,李魁盛.铸造工艺学[M].机械工业出版社,2009.