大功率发动机飞轮疲劳开裂研究

费运嘉

摘要:发动机飞轮的主要功用是用来贮存作功行程的能量,用于克服进气、压缩、排气行程的阻力和其它阻力,使曲轴能均匀地旋转。飞轮在整个发动机系统中扮演着重要的角色,如果飞轮发生开裂的失效,引起发动机致命失效,并且飞轮的严重开裂失效可能会引发安全事故。我们针对大功率发动机的飞轮开裂的问题进行了全面的开裂机理分析,并根据分析結果提出了整改措施,很好的解决了飞轮开裂的问题。

Abstract: The major function of the engine flywheel is used to store the energy of the power stroke, is used to overcome the resistance of the air intake, compression, exhaust stroke and other resistance, enables the crankshaft to rotate equably .Flywheel plays an important role in the whole engine system, if the flywheel cracking failure ,will cause engine fatal failure, and the flywheel severe cracking failure may cause safety accidents . In view of the high power engine flywheel cracking problem , we has carried on the comprehensive analysis of the cracking mechanism, and corrective measures are put forward according to the results of the analysis, good solve the problem of flywheel cracking.

关键词:飞轮;应力集中;开裂

Key words: flywheel;stress concentration;cracking

中图分类号:TJ810.31 文献标识码:A 文章编号:1674-957X(2020)22-0141-02

0 引言

发动机飞轮的主要功用是用来贮存作功行程的能量,用于克服进气、压缩、排气行程的阻力和其它阻力,使曲轴能均匀地旋转。飞轮外缘压有的齿圈与起动电机的驱动齿轮啮合,供起动发动机用;汽车离合器也装在飞轮上,利用飞轮后端面作为驱动件的摩擦面,用来对外传递动力。综上,飞轮在整个发动机系统中扮演着重要的角色,如果飞轮发生开裂的失效,引起发动机致命失效,并且飞轮的严重开裂失效可能会引发安全事故。我们针对大功率发动机的飞轮开裂的问题进行了全面的开裂机理分析,并根据分析结果提出了整改措施,很好的解决了飞轮开裂的问题。

1 问题描述

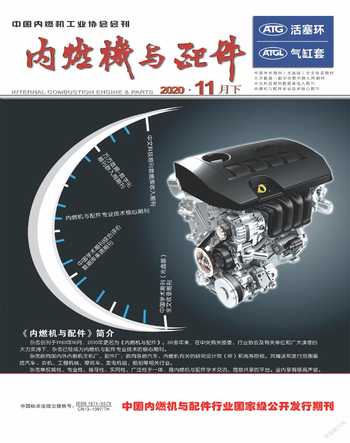

在公司最新研发的发动机项目中,第一批A样机的飞轮、飞轮螺栓及曲轴齿轮均为国内知名厂家提供,在进行首轮耐久试验的过程中发现飞轮螺栓与飞轮压紧面的周围区域以及飞轮与曲轴齿轮接合面周围区域均发生开裂现象,具体开裂位置见图1及图2标识处。

2 问题原因分析

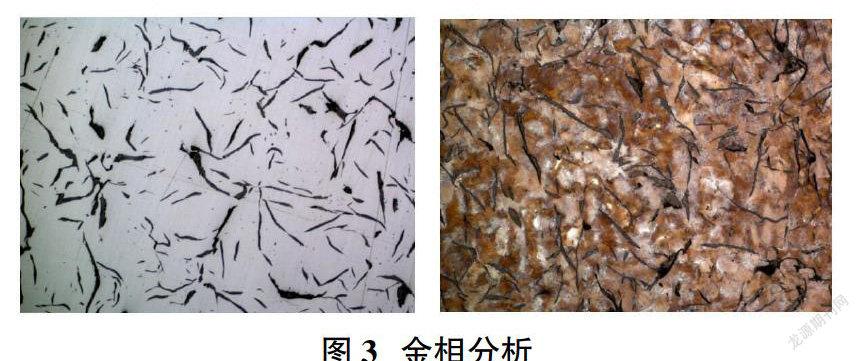

首先我们对飞轮本体的材料性能及硬度进行检验。该飞轮选用行业内通用的灰铁250材料。对失效零部件解剖取样进行金相检验,检验结果(图3)显示石墨等级为A级,长度为4级,珠光体成分99.14%,符合灰铁250的要求。

对失效飞轮取样进行硬度和抗拉强度的检测(图4),显示布氏硬度185HB,抗拉强度301.1MPa,均符合灰铁250的性能要求。

排除了飞轮本体材料的质量问题后,我们继而对裂纹的分布及深度进行分析,以判断裂纹产生的原因。用铸件缺陷渗透显影剂将整个螺栓安装面外侧与凸台结合处着色检测裂纹整个外圆区域喷完显影剂后有渗透出着色剂颜色,说明整个圆周区域有裂纹,且已经向内部扩展(图5)。而图1中显示的螺纹孔之间的裂纹仅为表面裂纹,未向内部扩展。

由于裂纹均分布在飞轮螺栓安装面外圆周区域以及飞轮与曲轴齿轮配合面外圆周区域,这两个区域均为圆角过渡区域,怀疑裂纹区域可能是应力集中产生疲劳裂纹或过载造成的。

针对该疑点,进行了模拟计算分析,模拟的条件为飞轮螺栓按照规定扭矩拧紧后,飞轮各区域的应力分布(图6),结果表明在飞轮螺栓安装面外圆周区域圆角处,应力高达558MPa,远远超过灰铁250的应力承受极限(灰铁250应力承受极限为:圆角处366.3MPa,平面250MPa)。在飞轮与曲轴齿轮的配合面外圆周区域圆角处,应力高达1550MPa,远远超过灰铁250的应力承受极限。

同时图1的螺栓孔之间表面裂纹产生区域的应力为330-350MPa,已经超过了HT250材料在平面区域内的应力允许值。

至此基本明确了问题的原因,由于初始设计中,飞轮螺栓安装面的外圆周区域圆角设计过小,导致螺栓拧紧后,该区域应力集中,在发动机运转过程中发生疲劳开裂现象;在飞轮与曲轴齿轮的配合面,由于飞轮设计的空间局限性,飞轮安装轴与接合面过渡圆角过小,引起应力集中问题,在发动机运转过程中发生疲劳开裂现象;螺纹孔之间的表面裂纹的产生原因为螺栓的等级过高,拧紧后对飞轮表面的压紧力过大所致。

3 优化措施

明确问题原因后,针对失效发生的原因进行了分析,通过以下几点进行优化:

①调整飞轮螺栓安装面外圆周区域圆角大小;

②将安装在飞轮上的变速器第一轴承更换为外径更小、内径一致的产品,给飞轮与曲轴齿轮结合面的优化让出空间,加大过渡圆角;

③飞轮材料由灰铁250升级为灰铁300,提升材料的性能来满足飞轮螺栓及各区域应力过高的问题。

制定方案后,再次对优化方案进行了模拟计算分析,模拟的条件为飞轮螺栓按照规定扭矩拧紧后,飞轮各区域的应力分布(图7),结果表明在飞轮螺栓安装面外圆周区域圆角处,应力降低为298MPa。在飞轮与曲轴齿轮的配合面外圆周区域圆角处,应力降低为385MPa,均低于灰铁300的材料许用应力极限(灰铁300许用应力极限为:圆角处440MPa,平面300MPa)。

进行上述优化更改分析之后,随即进行了实物的台架实验,该产品现已完成相关的台架及道路实验,并已经推向市场,飞轮开裂的现象没有再次发生,结果显示该问题已经得到妥善的解决。

经过综合分析,发现飞轮的结构设计在发动机的设计中非常重要,在发动机设计的前期要对飞轮的相关结构以及材料进行模拟计算分析,避免类似问题再次发生。

参考文献:

[1]杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

[2]柴油机设计手册编辑委员会.柴油机设计手册上[M].北京:中国农业机械出版社,1984.

[3]刘鸿文.材料力学[M].北京:高等教育出版社,2004.